ຄວາມແນ່ນອນ ແລະ ຄວາມຖືກຕ້ອງສູງໃນການຕັດດ້ວຍເລເຊີ

ວິທີການຕັດດ້ວຍເລເຊີບັນລຸຄວາມແນ່ນອນ ແລະ ຄວາມຖືກຕ້ອງສູງແນວໃດ

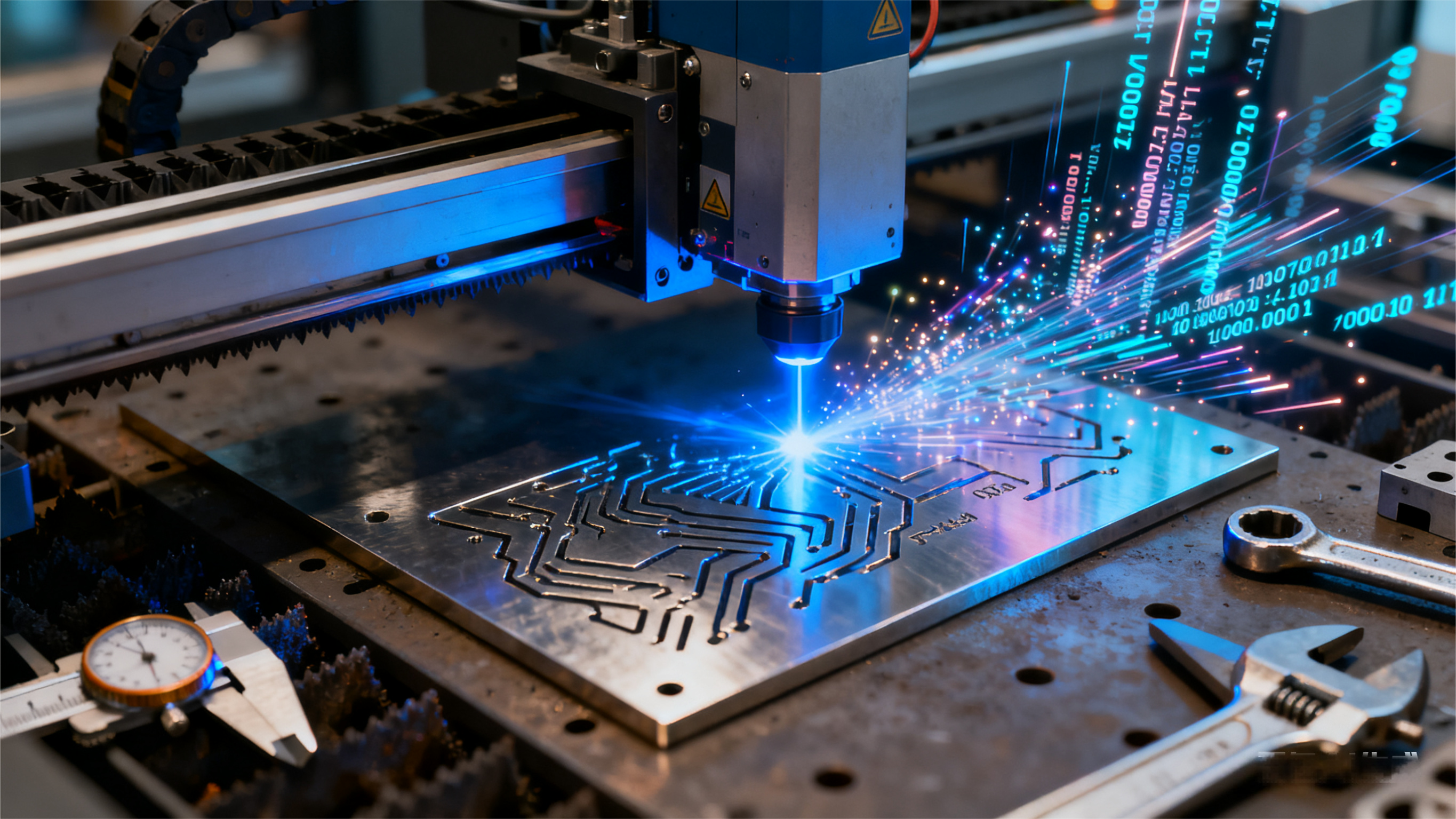

ເຄື່ອງຕັດດ້ວຍເລເຊີ້ເຮັດວຽກໂດຍການໃສ່ແສງສະຫວ່າງທີ່ເຂ้มຂຸ້ນຜ່ານລະບົບ CNC, ຊຶ່ງອະນຸຍາດໃຫ້ຕັດດ້ວຍຄວາມຖືກຕ້ອງສູງໃນລະດັບໄມໂຄຣນ. ຕາມການສຶກສາລ່າສຸດປີ 2024 ກ່ຽວກັບການປຸງແຕ່ງວັດສະດຸ, ລະບົບເລເຊີ້ເຫຼົ່ານີ້ສາມາດຮັກສາຄວາມກວ້າງຂອງຮອຍຕັດໃຫ້ຕ່ຳກວ່າ 0.001 ນິ້ວ ຫຼື ປະມານ 0.025 ມິນລີແມັດ, ໃນຂະນະທີ່ຮັກສາຄວາມຖືກຕ້ອງດ້ານຕຳແຫນ່ງໄດ້ເຖິງພຽງ 5 ໄມໂຄຣເມຕີ. ເພື່ອໃຫ້ເຂົ້າໃຈຢ່າງຊັດເຈນ, ຂະໜາດນີ້ປະມານຫນຶ່ງໃນຫ້າຂອງຄວາມຫນາຂອງເສັ້ນຜົມມະນຸດໜຶ່ງສາຍ. ແມ່ນຫຍັງທີ່ເຮັດໃຫ້ເລເຊີ້ພິເສດກ່ວາເຄື່ອງມືຕັດແບບເຄື່ອງຈັກ? ເນື່ອງຈາກບໍ່ມີການສຳຜັດກັນລະຫວ່າງເຄື່ອງມືກັບວັດສະດຸ, ພວກເຮົາຈຶ່ງຫຼີກລ່ຽງບັນຫາການບິດເບືອນ ແລະ ການເສຍຮູບ. ສິ່ງນີ້ໝາຍຄວາມວ່າຜູ້ຜະລິດຈະໄດ້ຜົນໄດ້ຮັບທີ່ດີຢ່າງຕໍ່ເນື່ອງ ບໍ່ວ່າຈະເຮັດວຽກກັບແຜ່ນໂລຫະ, ຊິ້ນສ່ວນພลาສຕິກ, ຫຼື ວັດສະດຸປະສົມສຳລັບການນຳໃຊ້ໃນອາກາດອາວະກາດ.

ຂໍ້ດີຂອງຄວາມຖືກຕ້ອງສູງໃນໂຄງການທີ່ມີຄວາມຖືກຕ້ອງສູງ

ອຸດສາຫະກໍາທີ່ຕ້ອງການຄວາມຖືກຕ້ອງຕ່ຳກວ່າ ±0.005 ນິ້ວ, ເຊັ່ນ: ອຸດສາຫະກໍາການບິນ ແລະ ການຜະລິດອຸປະກອນການແພດ, ໄດ້ຮັບປະໂຫຍດຈາກຄວາມສາມາດໃນການຕັດດ້ວຍເລເຊີ. ຕົວຢ່າງ, ຜູ້ຜະລິດອຸປະກອນຊິລິໂຄນໄດ້ຫຼຸດຂໍ້ຜິດພາດໃນການປັບຄ່າລົງ 72% ຫຼັງຈາກນໍາໃຊ້ຊິ້ນສ່ວນທີ່ຕັດດ້ວຍເລເຊີ, ເຊິ່ງສະແດງໃຫ້ເຫັນຜົນກະທົບຕໍ່ການປະກອບຊິ້ນສ່ວນທີ່ສໍາຄັນ.

ກໍລະນີສຶກສາ: ຄຸນນະພາບຂອງຂອງຊິ້ນງານທີ່ດີຂຶ້ນໃນອຸດສາຫະກໍາການບິນ

ຜູ້ສະໜອງອຸດສາຫະກໍາການບິນລາຍງານວ່າມີຂັ້ນຕອນການປຸງແຕ່ງຫຼັງຈາກຕັດໜ້ອຍລົງ 30% ໃນການຕັດຊ່ອງໃນແຜ່ນເທີບິນດ້ວຍເລເຊີ. ເຂດທີ່ບໍ່ໄດ້ຮັບຜົນກະທົບຈາກຄວາມຮ້ອນທີ່ແຄບຊ່ວຍປ້ອງກັນການເບີ່ງບາດໃນໂລຫະອັລລະໂຍດອາລູມິນຽມ, ໃນຂະນະທີ່ຄວາມຂອງຂອງຜິວ <0.0008 ນິ້ວ ສອດຄ່ອງກັບມາດຕະຖານ AS9100 ຂອງອຸດສາຫະກໍາການບິນສໍາລັບຊິ້ນສ່ວນທີ່ກ່ຽວຂ້ອງກັບການໄຫຼຂອງອາກາດ.

ການປຽບທຽບກັບວິທີການຕັດແບບດັ້ງເດີມໃນຄວາມຖືກຕ້ອງຂອງມິຕິ

| ວິທີການ | ຂອບເຂດຄວາມຄາດຫວັງ | ຄວາມຄົດເຄືອຂອງກົມບົກ | ການປຸງແຕ່ງເພີ່ມເຕີມທີ່ຕ້ອງການ |

|---|---|---|---|

| ການຕັດເລເຊີ | ±0.0005 ນິ້ວ | 12–25 µin | ບໍ່ມີ |

| ການຕັດ plasma | ±0.020 ນິ້ວ | 150–300 µin | ການຂັດ/ການຂັດເຄື່ອງ |

| ການຕັດໂດຍນ້ຳຫຼູ | ±0.005 ນິ້ວ | 50–120 µin | ການຂັດເບົາ |

ຂໍ້ມູນສະແດງໃຫ້ເຫັນວ່າການຕັດດ້ວຍເລເຊີດີກວ່າວິທີດັ້ງເດີມໂດຍສະເພາະໃນການຜະລິດເຫຼັກກ້າທີ່ຕ້ານທານກັບສິ່ງແວດລ້ອມ ເຊິ່ງ 94% ຂອງຊິ້ນສ່ວນບັນລຸລະດັບຄວາມຖືກຕ້ອງຕາມມາດຕະຖານ ISO 2768 ໂດຍບໍ່ຈຳເປັນຕ້ອງດຳເນີນການເພີ່ມເຕີມ.

ບົດບາດຂອງການເຊື່ອມຕໍ່ CNC ໃນການຮັກສາຄວາມຖືກຕ້ອງແລະຄວາມສອດຄ່ອງ

ລະບົບເລເຊີທີ່ຂັບເຄື່ອນດ້ວຍ CNC ລຸ້ນໃໝ່ປັບຄວາມເຂ้มຂອງແສງເລເຊີ ແລະ ຄວາມໄວໃນການຕັດໂດຍອີງໃສ່ເຊັນເຊີທີ່ເຮັດວຽກແບບເວລາຈິງ. ການເຊື່ອມຕໍ່ນີ້ຊ່ວຍຫຼຸດຜ່ອນຂໍ້ຜິດພາດຂອງມະນຸດ ແລະ ຮັກສາຄວາມສອດຄ່ອງໄດ້ ±0.002 ນິ້ວ ໃນການຜະລິດຊິ້ນສ່ວນຈຳນວນ 10,000 ຊິ້ນ ເຊິ່ງເປັນປັດໄຈສຳຄັນສຳລັບຜູ້ຜະລິດລົດຍົນທີ່ນຳໃຊ້ການປະຕິບັດງານອຸດສາຫະກຳ 4.0.

ຄວາມຫຼາກຫຼາຍຂອງວັດສະດຸ ແລະ ຄວາມເໝາະສົມໃນການນຳໃຊ້ໃນອຸດສາຫະກຳ

ຄວາມເຂົ້າກັນໄດ້ຂອງເຄື່ອງຕັດດ້ວຍເລເຊີກັບໂລຫະ, ເພດລະອຽດ ແລະ ວັດສະດຸປະສົມ

ລະບົບຕັດເລເຊີປຸງແຕ່ງວັດສະດຸຫຼາຍກວ່າ 25 ປະເພດຢ່າງແນ່ນອນ, ລວມທັງເຫຼັກກ້າລະອຽດ (ຄວາມຫນາ 0.5-25 ມມ), ທອງເຫຼືອງອາລູມິນຽມ, ພลาສຕິກ ABS ແລະ composite ໄຟເບີກາກບອນ. ຕ່າງຈາກເຄື່ອງມືຕັດເຊິງກົນ, ດ້ວຍເລເຊີສາມາດຮັກສາຄວາມເຂັ້ມງວດໃນການຕັດ polymers ທີ່ໄວຕໍ່ຄວາມຮ້ອນ ແລະ ສາມາດບັນລຸຄວາມຖືກຕ້ອງ ±0.1 ມມ ໃນການຜະລິດ titanium ທີ່ໃຊ້ໃນອຸດສາຫະກໍາການບິນ.

ຄວາມຍືດຍຸ່ນໃນການຜະລິດອຸດສາຫະກໍາລົດຍົນ, ອຸປະກອນການແພດ ແລະ ການບິນ

ການສໍາຫຼວດອຸດສາຫະກໍາປີ 2023 ໄດ້ເປີດເຜີຍວ່າ 84% ຂອງຜູ້ສະໜອງອຸດສາຫະກໍາລົດຍົນໃຊ້ເລເຊີຕັດສ່ວນປະກອບໂຕຖັງທີ່ມີນ້ຳໜັກເບົາ, ໃນຂະນະທີ່ຜູ້ຜະລິດອຸປະກອນການແພດນໍາໃຊ້ເຕັກໂນໂລຊີນີ້ໃນການຜະລິດເຄື່ອງມືຜ່າຕັດທີ່ສາມາດຜ່ານການນົ້ມເຊື້ອໄດ້. ຄວາມຍືດຍຸ່ນຂອງການນໍາໃຊ້ຂ້າມຂົງເຂດນີ້ມາຈາກການປັບຄືນຄ່າຄວາມຍາວຄື້ນທີ່ສາມາດໂປຣແກຣມໄດ້—ເລເຊີແບບເສັ້ນໃຍ (fiber lasers) ນິຍົມໃຊ້ໃນການຜະລິດໂລຫະ, ໃນຂະນະທີ່ເລເຊີແບບ CO₂ ດີເດັ່ນໃນການຕັດ acrylics ແລະ polycarbonates.

ກໍລະນີສຶກສາ: ການຕັດດ້ວຍເລເຊີໃນການຜະລິດລົດຍົນ ເທີບກັບ ການຜະລິດອຸປະກອນການແພດ

ຜູ້ສະໜອງຊິ້ນສ່ວນລົດໄຟຂັ້ນຕອນທຳອິດຫຼຸດຜ່ອນຂອງເສຍແຜ່ນໂລຫະລົງ 18% ຫຼັງຈາກຮັບໃຊ້ເຄື່ອງໃສ່ເສັ້ນໄຍ 6 kW, ໃນຂະນະທີ່ບໍລິສັດຜະລິດອຸປະກອນການແພດບັນລຸມາດຕະຖານ ISO 13485 ໂດຍການຕັດ stents nitinol ດ້ວຍຄວາມແນ່ນອນ 30 µm. ທັງສອງກໍລະນີສະແດງໃຫ້ເຫັນວ່າການຕັ້ງຄ່າລ່ວງໜ້າທີ່ຂັບເຄື່ອນດ້ວຍຊອບແວເຮັດໃຫ້ການປັບຄືນໃໝ່ຢ່າງວ່ອງໄວຕາມຂະແໜງການໂດຍບໍ່ຕ້ອງປ່ຽນແປງຮາດແວ.

ການຈັດການກັບບັນຫາວັດສະດຸທີ່ສະທ້ອນແສງ, ວັດສະດຸເປັນເງົາ, ແລະ ວັດສະດຸໜາ-ຈົນເຖິງ-ບາງ

ເຕັກໂນໂລຢີເລເຊີພິວສ໌ລ້າສຸດທີ່ຊ່ວຍແກ້ໄຂບັນຫາການແຜ່ຮັງສີທີ່ເກີດຂຶ້ນເມື່ອເຮັດວຽກກັບວັດຖຸທອງແດງແລະໂລຫະປະສົມທອງແດງ ເຊິ່ງຈະຊ່ວຍບໍ່ໃຫ້ລັງສີເລເຊີກົງກັນຂ້າມມຸມທີ່ອັນຕະລາຍ. ໃນກໍລະນີຂອງວັດຖຸທີ່ງ່າຍຕໍ່ການແຕກເຊັ່ນ: ແກ້ວແລະເຊລາມິກ, ການຂູດເລເຊີໂດຍບໍ່ຕ້ອງສຳຜັດຊ່ວຍຫຼຸດຜ່ອນການເກີດແຕກຍ່ອຍພາຍໃນວັດຖຸ. ການທົດສອບບາງຢ່າງຊີ້ໃຫ້ເຫັນວ່າວິທີການນີ້ສ້າງຄວາມແຕກຍ່ອຍໜ້ອຍກວ່າການຕັດດ້ວຍເຄື່ອງຈັກນ້ຳທຳມະດາປະມານ 40%. ໃນປັດຈຸບັນ, ເຄື່ອງເລເຊີຂັ້ນສູງສ່ວນຫຼາຍສາມາດຮູ້ສຶກເມື່ອມັນຕ້ອງປ່ຽນຈາກແຜ່ນອາລູມິນຽມບາງພຽງ 0.8 mm ໄປເປັນແຜ່ນເຫຼັກໜາປະມານ 12 mm. ເຄື່ອງຈັກຈະຈັດການການປັບຕົວທັງໝົດໂດຍອັດຕະໂນມັດ ໂດຍປັບຈຸດຟອກແລະປ່ຽນອັດຕາການໄຫຼຂອງກາຊຕາມຄວາມຈຳເປັນໃນຂະນະທີ່ມີການປ່ຽນແປງໃນຂະບວນການຜະລິດດຽວກັນ.

ຄວາມໄວ, ປະສິດທິພາບ ແລະ ຄວາມສາມາດໃນການຜະລິດ

ເວລາໃນການຂັບເຄື່ອນໄວຂຶ້ນໃນສະພາບແວດລ້ອມການຜະລິດທີ່ມີປະລິມານສູງ

ເຄື່ອງຕັດດ້ວຍເລເຊີ້ດີເດັ່ນໃນການຜະລິດທີ່ມີປະລິມານສູງ ເນື່ອງຈາກການດຳເນີນງານໂດຍບໍ່ຕ້ອງສຳພັດ ແລະ ລະບົບການຈັດການວັດຖຸດິບທີ່ເປັນອັດຕະໂນມັດ. ຕ່າງຈາກເຄື່ອງມືຕັດແບບເຄື່ອງຈັກທີ່ຕ້ອງການປ່ຽນໃບມີດເລື້ອຍໆ, ລະບົບເລເຊີ້ສາມາດຮັກສາຄວາມໄວ້ຢ່າງຕໍ່ເນື່ອງໃນການດຳເນີນງານ 24/7—ຜູ້ຜະລິດລົດຍົນສາມາດດຳເນີນການຜະລິດຊິ້ນສ່ວນໂລຫະໃບກວ່າ 500 ຊິ້ນຕໍ່ຊົ່ວໂມງ ໂດຍບໍ່ຕ້ອງຢຸດເພື່ອປັບເຄື່ອງມື.

ຂໍ້ມູນ: ໄວກວ່າ 30% ກ່ວາການຕັດດ້ວຍພລາສມາ ແລະ ມີຄຸນນະພາບຄົງທີ່

ການວິເຄາະການຜະລິດປີ 2024 ພົບວ່າ ເຄື່ອງຕັດດ້ວຍເລເຊີ້ສາມາດສຳເລັດວຽກງານ ໄວຂຶ້ນ 30% ກ່ວາລະບົບພລາສມາ ໃນຂະນະທີ່ຮັກສາຄວາມຖືກຕ້ອງໄດ້ ±0.1mm. ຄວາມສົມດຸນລະຫວ່າງຄວາມໄວ ແລະ ຄຸນນະພາບນີ້ ເຮັດໃຫ້ຜູ້ສະໜອງອຸດສາຫະກໍາການບິນສາມາດຕອບສະໜອງເວລາທີ່ກຳນົດໄດ້ຢ່າງທັນເວລາ ໂດຍບໍ່ຕ້ອງເສຍສະລະຄວາມຖືກຕ້ອງຕາມມາດຕະຖານອຸດສາຫະກໍາການບິນ AS9100.

ຜົນກະທົບຕໍ່ຮູບແບບການຜະລິດແບບ Just-in-Time (JIT) ແລະ Lean Manufacturing

ດ້ວຍການຫຼຸດເວລາສະເລ່ຍໃນການສຳເລັດຊິ້ນສ່ວນໃຫ້ຕ່ຳກວ່າ 90 ວິນາທີ, ເຕັກໂນໂລຊີເລເຊີ້ສາມາດເຮັດວຽກຮ່ວມກັນໄດ້ຢ່າງລຽບລຽງກັບລະບົບ JIT. ຄວາມສາມາດນີ້ມີຄວາມສຳຄັນຕໍ່ການຜະລິດແບບ Lean, ເຮັດໃຫ້ ຕົ້ນທຶນສິນຄ້າຄົງເຫຼືອຫຼຸດລົງ 18% ຜ່ານການຈັດຕັ້ງລະບຽບການຜະລິດທີ່ດີຂຶ້ນ.

ແນວໂນ້ມ: ການເຮັດອັດຕະໂນມັດ ແລະ ການເຊື່ອມຕໍ່ຊອບແວ ເພີ່ມປະສິດທິພາບໃນການດຳເນີນງານ

ການພັດທະນາລ້າສຸດໃນເຄື່ອງຕັດດ້ວຍເລເຊີທີ່ເຊື່ອມຕໍ່ IoT ໄດ້ສະແດງໃຫ້ເຫັນວ່າ ລະບົບການຕິດຕາມແບບເວລາຈິງ ສາມາດເພີ່ມປະສິດທິພາບໄດ້ 22% ໃນສາຍການຜະລິດເຄື່ອງຫຸ້ມຫໍ່. ຜູ້ດຳເນີນງານສາມາດບັນລຸໄດ້ 95% ຂອງເວລາດຳເນີນງານຢ່າງຕໍ່ເນື່ອງ ໂດຍຜ່ານການນຳໃຊ້ອະລະກະລິດທຶມທີ່ຊ່ວຍຄາດເດົາບັນຫາລ່ວງໜ້າ ແລະ ປັບຄ່າການຕັດໂດຍອີງໃສ່ຄວາມແຕກຕ່າງຂອງວັດສະດຸໃນແຕ່ລະລ໋ອດ.

ຫຼຸດຜ່ອນຂີ້ເຫຍື້ອ, ຕົ້ນທຶນຕ່ຳລົງ ແລະ ປະໂຫຍດດ້ານສິ່ງແວດລ້ອມ

ການນຳໃຊ້ແຜ່ນວັດສະດຸໄດ້ດີຂຶ້ນໂດຍຜ່ານການຄວບຄຸມຊ່ອງຕັດຢ່າງແນ່ນອນ

ເຄື່ອງຕັດດ້ວຍເລເຊີສາມາດນຳໃຊ້ວັດສະດຸໄດ້ມີປະສິດທິພາບສູງຂຶ້ນ 20–30% ຖ້າທຽບກັບເຄື່ອງມືຕັດແບບກົນຈັກ ໂດຍຮັກສາຄວາມກວ້າງຂອງຊ່ອງຕັດໃຫ້ແຄບພຽງ 0.1 mm. ຄວາມແນ່ນອນນີ້ຊ່ວຍຂັດເກລັດຄວາມຈຳເປັນໃນການຕັດເສັ້ນທີສອງອອກ, ເຮັດໃຫ້ຜູ້ຜະລິດສາມາດຈັດວາງແຜນການຕັດແຜ່ນວັດສະດຸໃຫ້ເໝາະສົມກັບຮູບຮ່າງຊິ້ນສ່ວນທີ່ສັບຊ້ອນ ໂດຍບໍ່ມີຜົນກະທົບຕໍ່ຄວາມແຂງແຮງຂອງໂຄງສ້າງ.

ປັບປຸງໃຫ້ໄດ້ຜົນຜະລິດຈາກວັດສະດຸດີຂຶ້ນ ແລະ ຫຼຸດອັດຕາຂີ້ເຫຍື້ອ

ລັກສະນະທີ່ບໍ່ຕ້ອງສຳຜັດຂອງລະບົບເລເຊີຊ່ວຍຫຼຸດການບິດເບືອງ ແລະ ການປົນເປື້ອນຂອງວັດສະດຸ, ເຮັດໃຫ້ສາມາດຜະລິດດ້ວຍຄວາມຖືກຕ້ອງສູງ ໂດຍມີອັດຕາຜະລິດຕະພັນທີ່ຜ່ານການກວດກາຄັ້ງທຳອິດສູງເຖິງ 98% ໃນການນຳໃຊ້ດ້ານເອເລັກໂທຣນິກ. ການສຶກສາປີ 2023 ໃນການຜະລິດເຫຼັກກ້າສະແຕນເລດ ສະແດງໃຫ້ເຫັນວ່າການຫຼຸດຜ່ອນຂອງເສຍລົງ 42% ເມື່ອທຽບກັບການຕັດດ້ວຍພລາດສະມາ, ເຊິ່ງຊ່ວຍຫຼຸດຕົ້ນທຶນການຊື້ວັດສະດຸດິບ ແລະ ຄ່າໃຊ້ຈ່າຍໃນການຈັດການຂີ້ເຫຍື້ອ.

ກໍລະນີສຶກສາ: ການຫຼຸດຜ່ອນຂອງເສຍໃນການຜະລິດເຫຼັກກ້າສະແຕນເລດ

ຜູ້ສະໜອງອຸດສາຫະກໍາຊັ້ນນຳໜຶ່ງໄດ້ປະສົບຜົນສຳເລັດໃນການປະຢັດຄ່າໃຊ້ຈ່າຍດ້ານວັດສະດຸລົງ 37% ຕໍ່ປີ ໂດຍການປ່ຽນມາໃຊ້ເຕັກໂນໂລຊີຕັດດ້ວຍເສັ້ນໄຍເລເຊີ ສຳລັບອຸປະກອນທາງການແພດ. ຄວາມຖືກຕ້ອງໃນການຈັດຕຳແໜ່ງຂອງເຕັກໂນໂລຊີນີ້ທີ່ 0.05 ມມ ໄດ້ຊ່ວຍຍົກເລີກຂັ້ນຕອນການຂັດເຄື່ອງປັບຂອບ ໃນຂະນະທີ່ຮັກສາຄວາມຖືກຕ້ອງດ້ານຂະໜາດ ±0.1 ມມ ໃນການຜະລິດ 15,000 ຫົວໜ່ວຍ.

ການປະຢັດຄ່າໃຊ້ຈ່າຍ ແລະ ຄວາມຍືນຍົງຈາກການຫຼຸດຜ່ອນຂັ້ນຕອນຕໍ່ທ້າຍ ແລະ ຂອງເສຍ

ດ້ວຍການຫຼຸດຜ່ອນແຮງງານແລະການບໍລິໂภກພະລັງງານຫຼັງການປຸງແຕ່ງ, ຜູ້ຜະລິດລາຍງານວ່າມີການປະຢັດຄ່າໃຊ້ຈ່າຍ 18-22 ໂດລາສະຫະລັດຕໍ່ຕາລາງແມັດໃນໂຄງການໂລຫະດ້ານສະຖາປັດຕິຍະທຳຂະໜາດໃຫຍ່. ລະບົບຕອງອາກາດແບບປິດໃນເຄື່ອງຕັດດ້ວຍເລເຊີທີ່ທັນສະໄໝ ສາມາດນຳໃຊ້ກາຊທີ່ໃຊ້ໃນການຕັດໄດ້ຄືນ 95% ແລະ ຈັບຝຸ່ນໄດ້ເຖິງ 99.6%, ສອດຄ່ອງກັບມາດຕະຖານການຈັດການສິ່ງແວດລ້ອມ ISO 14001.

ຄວາມຍືດຍຸ່ນດ້ານການອອກແບບ ແລະ ການປະຢັດຄ່າໃຊ້ຈ່າຍດ້ານການດຳເນີນງານ

ການເຮັດໃຫ້ສາມາດອອກແບບຮູບຮ່າງທີ່ສັບຊ້ອນ ແລະ ລາຍລະອຽດທີ່ຊັບຊ້ອນດ້ວຍຄວາມແມ່ນຍຳຂອງເລເຊີ

ເຄື່ອງຕັດດ້ວຍເລເຊີທີ່ທັນສະໄໝສາມາດຜະລິດຊິ້ນສ່ວນທີ່ມີຄວາມແມ່ນຍຳ ±0.1 ມິນລີແມັດ, ເຮັດໃຫ້ສາມາດຜະລິດຮູບແບບທີ່ຄ້າຍຄືກັບຮູບແບບ fractal ແລະ ຮູບຮ່າງທີ່ເປັນທຳມະຊາດ ໂດຍທີ່ເຄື່ອງມືທາງກົນຈັກບໍ່ສາມາດເຮັດໄດ້. ຄວາມສາມາດນີ້ຊ່ວຍໃຫ້ອຸດສາຫະກໍາຕ່າງໆທີ່ຕ້ອງການຮູຈຸດຈິ໊ດ (ຕົວກອງການແພດ) ຫຼື ວຽກງານໂລຫະເພື່ອການຕົບແຕ່ງ (ແຜ່ນໂລຫະດ້ານສະຖາປັດຕິຍະທຳລະດັບຫຼູຫຼາ) ໄດ້ຮັບປະໂຫຍດໂດຍກົງ, ໃນຂະນະທີ່ວິທີການແບບດັ້ງເດີມຈະເຮັດໃຫ້ເກີດຂອບທີ່ບໍ່ສະເໝີ.

ຄວາມຍືດຍຸ່ນທີ່ຂັບເຄື່ອນດ້ວຍຊອບແວ ສຳລັບການຜະລິດໂຕຢ່າງໄວວາ ແລະ ການປັບແຕ່ງຕາມຄວາມຕ້ອງການ

ການເຊື່ອມຕໍ່ CAD/CAM ຊ່ວຍໃຫ້ຜູ້ຜະລິດສາມາດປ່ຽນໄປມາລະຫວ່າງວຽກງານພາຍໃນບໍ່ກີ່ບໍ່ກົດ—ການສຳຫຼວດປີ 2023 ສະແດງໃຫ້ເຫັນວ່າ 78% ຂອງຜູ້ທີ່ຮັບເອົາມັນສາມາດຫຼຸດເວລາຈາກການອອກແບບໄປສູ່ການຜະລິດລົງໄດ້ 40%. ຕ່າງຈາກລະບົບເຄື່ອງແບບຖາວອນ, ແມ່ແບບດິຈິຕອນສາມາດປັບປຸງການອອກແບບຂອງລູກຄ້າໃນນາທີສຸດທ້າຍໂດຍບໍ່ຕ້ອງໃຊ້ຄ່າໃຊ້ຈ່າຍໃນການປັບປຸງເຄື່ອງມື.

ການຍົກເລີກເຄື່ອງມືທາງດ້ານຮ່າງກາຍຊ່ວຍຫຼຸດເວລາການຕັ້ງຄ່າ ແລະ ຄ່າໃຊ້ຈ່າຍໃນການບຳລຸງຮັກສາ

ລະບົບເລເຊີຍົກເລີກຄ່າໃຊ້ຈ່າຍເຄື່ອງມືທີ່ເສື່ອມສະພາບປະຈໍາປີລະ $15k–$50k ຕໍ່ແຖວການຜະລິດ. ຜູ້ຜະລິດເຫຼັກກ້າສະແຕນເລດລາຍງານວ່າຄ່າໃຊ້ຈ່າຍໃນການບຳລຸງຮັກສາຫຼຸດລົງ 62% ຕໍ່ປີຫຼັງຈາກປ່ຽນຈາກເຄື່ອງທຸບໄປເປັນເລເຊີເສັ້ນໃຍ.

ການປ່ຽນວຽກດິຈິຕອນຢ່າງວ່ອງໄວ ເພີ່ມຄວາມວ່ອງໄວໃນການຜະລິດ

ຜູ້ດຳເນີນງານສາມາດປ່ຽນລະຫວ່າງໂປຣໄຟລ໌ການຕັດ 2D ແລະ 3D ຜ່ານການຕັ້ງຄ່າລ່ວງໜ້າທາງ Cloud, ສາມາດປ່ຽນພາຍໃນ <15 ນາທີ ເມື່ອທຽບກັບ 4–8 ຊົ່ວໂມງ ສຳລັບການຕັ້ງເຄື່ອງແບບດັ້ງເດີມ. ສິ່ງນີ້ຊ່ວຍສະໜັບສະໜູນຄຳສັ່ງທີ່ມີປະລິມານປະສົມປະສານ—92% ຂອງຜູ້ຜະລິດທີ່ໃຊ້ຄຸນສົມບັດນີ້ສາມາດຕອບສະໜອງຄຳສັ່ງພາຍໃນ 72 ຊົ່ວໂມງຕາມການສຳຫຼວດອຸດສາຫະກໍາປີ 2024.

ຄໍາ ຖາມ ທີ່ ມັກ ຖາມ

ການຕັດດ້ວຍເລເຊີແມ່ນຫຍັງ?

ການຕັດດ້ວຍເລເຊີ້ແມ່ນເຕັກໂນໂລຢີທີ່ໃຊ້ຮັງສີແສງທີ່ເຂັ້ມຂຸ້ນເພື່ອຕັດຢ່າງແນ່ນອນຜ່ານວັດສະດຸຫຼາຍປະເພດ. ມັນເຮັດວຽກຜ່ານລະບົບ CNC ເພື່ອບັນລຸຄວາມແມ່ນຍຳສູງໂດຍບໍ່ຕ້ອງສຳຜັດກັບວັດສະດຸທີ່ກຳລັງຖືກຕັດ.

ການຕັດດ້ວຍເລເຊີ້ຮັບປະກັນຄວາມແມ່ນຍຳສູງໄດ້ແນວໃດ?

ການຕັດດ້ວຍເລເຊີ້ຮັບປະກັນຄວາມແມ່ນຍຳສູງໂດຍການໃຊ້ຮັງສີແສງທີ່ເຂັ້ມຂຸ້ນ´ຊຶ່ງສຸມໃສ່ການຕັດໃນລະດັບໄມໂຄຣນ, ຮັກສາຄວາມກວ້າງຂອງແຜ່ນຕັດໃຫ້ຕ່ຳກວ່າ 0.001 ນິ້ວ ແລະ ຄວາມແມ່ນຍຳໃນການຈັດຕຳແໜ່ງທີ່ແນ່ນອນເຖິງ 5 ໄມໂຄຣເມຕີ.

ວັດສະດຸໃດແດ່ທີ່ສາມາດນຳມາໃຊ້ກັບການຕັດດ້ວຍເລເຊີ້ໄດ້?

ການຕັດດ້ວຍເລເຊີ້ສາມາດນຳມາໃຊ້ກັບວັດສະດຸຫຼາຍກວ່າ 25 ປະເພດ, ລວມທັງໂລຫະເຊັ່ນ: ໂລຫະສະແຕນເລດ ແລະ ອາລູມິນຽມ, ວັດສະດຸພລາສຕິກ ABS, ວັດສະດຸປະສົມເສັ້ນໃຍກາກບອນ, ແລະ ເຖິງແມ່ນໂລຫະທີ່ນຳໃຊ້ໃນອຸດສາຫະກຳການບິນທີ່ມີຄຸນນະພາບສູງ.

ການຕັດດ້ວຍເລເຊີ້ຫຼຸດຜ່ອນຂອຍ ແລະ ຕົ້ນທຶນໄດ້ແນວໃດ?

ການຕັດດ້ວຍເລເຊີ້ຫຼຸດຜ່ອນຂອຍ ແລະ ຕົ້ນທຶນໄດ້ໂດຍຮັກສາຄວາມກວ້າງຂອງແຜ່ນຕັດໃຫ້ແນ່ນອນ, ເຊິ່ງຊ່ວຍຫຼຸດຜ່ອນອັດຕາຂອຍ ແລະ ວຽກງານຫຼັງການຜະລິດ. ມັນຍັງຊ່ວຍເພີ່ມປະສິດທິພາບໃນການນຳໃຊ້ແຜ່ນວັດສະດຸ ແລະ ຫຼຸດຜ່ອນຕົ້ນທຶນການຊື້ວັດສະດຸດິບ.

ອຸດສາຫະກຳໃດແດ່ທີ່ໄດ້ຮັບປະໂຫຍດຫຼາຍທີ່ສຸດຈາກການຕັດດ້ວຍເລເຊີ້?

ອຸດສາຫະກໍາຕ່າງໆ ເຊັ່ນ: การບິນ ແລະ ອາກາດ, ລົດຍົນ, ແລະ ການຜະລິດອຸປະກອນການແພດ ໄດ້ຮັບປະໂຫຍດຫຼາຍທີ່ສຸດຈາກການຕັດດ້ວຍເລເຊີ ເນື່ອງຈາກຄວາມຖືກຕ້ອງ, ຄວາມຍືດຢຸ່ນ, ແລະ ຄວາມຄຸ້ມຄ່າ

ສາລະບານ

- ຄວາມແນ່ນອນ ແລະ ຄວາມຖືກຕ້ອງສູງໃນການຕັດດ້ວຍເລເຊີ

- ຄວາມຫຼາກຫຼາຍຂອງວັດສະດຸ ແລະ ຄວາມເໝາະສົມໃນການນຳໃຊ້ໃນອຸດສາຫະກຳ

- ຄວາມໄວ, ປະສິດທິພາບ ແລະ ຄວາມສາມາດໃນການຜະລິດ

- ຫຼຸດຜ່ອນຂີ້ເຫຍື້ອ, ຕົ້ນທຶນຕ່ຳລົງ ແລະ ປະໂຫຍດດ້ານສິ່ງແວດລ້ອມ

-

ຄວາມຍືດຍຸ່ນດ້ານການອອກແບບ ແລະ ການປະຢັດຄ່າໃຊ້ຈ່າຍດ້ານການດຳເນີນງານ

- ການເຮັດໃຫ້ສາມາດອອກແບບຮູບຮ່າງທີ່ສັບຊ້ອນ ແລະ ລາຍລະອຽດທີ່ຊັບຊ້ອນດ້ວຍຄວາມແມ່ນຍຳຂອງເລເຊີ

- ຄວາມຍືດຍຸ່ນທີ່ຂັບເຄື່ອນດ້ວຍຊອບແວ ສຳລັບການຜະລິດໂຕຢ່າງໄວວາ ແລະ ການປັບແຕ່ງຕາມຄວາມຕ້ອງການ

- ການຍົກເລີກເຄື່ອງມືທາງດ້ານຮ່າງກາຍຊ່ວຍຫຼຸດເວລາການຕັ້ງຄ່າ ແລະ ຄ່າໃຊ້ຈ່າຍໃນການບຳລຸງຮັກສາ

- ການປ່ຽນວຽກດິຈິຕອນຢ່າງວ່ອງໄວ ເພີ່ມຄວາມວ່ອງໄວໃນການຜະລິດ

- ຄໍາ ຖາມ ທີ່ ມັກ ຖາມ