Ketepatan dan Kejituan yang Tiada Tandingan dalam Pemotongan Laser

Bagaimana Pemotongan Laser Mencapai Ketepatan dan Kejituan Tinggi

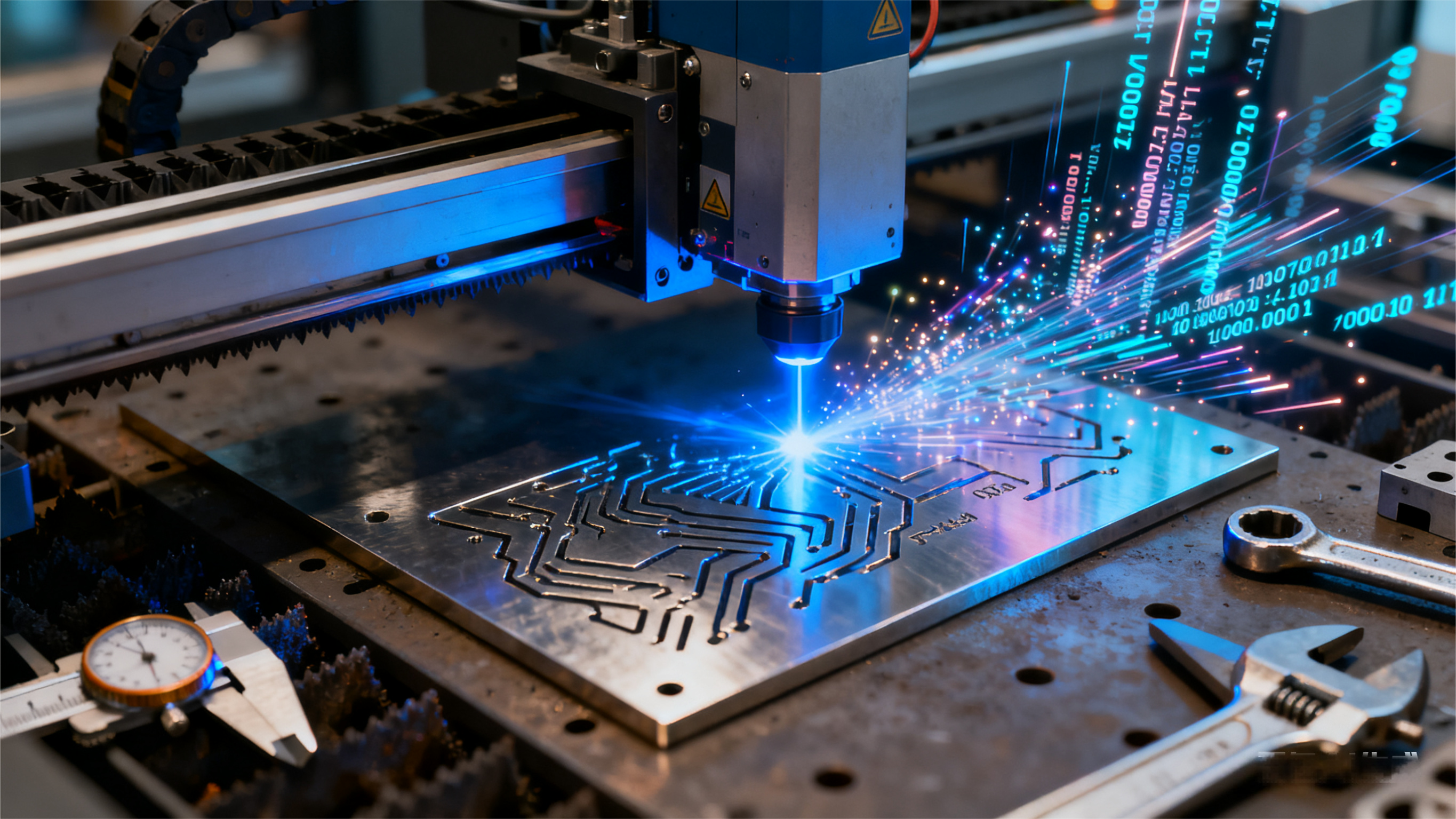

Mesin pemotong laser berfungsi dengan memfokuskan alur cahaya yang sangat kuat melalui sistem CNC, membolehkan pemotongan yang sangat tepat pada tahap mikron. Menurut kajian terkini tahun 2024 mengenai pemprosesan bahan, sistem laser ini boleh mengekalkan lebar kerf di bawah 0.001 inci atau kira-kira 0.025 milimeter, sambil mengekalkan ketepatan kedudukan sehingga hanya 5 mikrometer. Untuk memberi gambaran, ini kira-kira satu perlima daripada ketebalan sehelai rambut manusia. Apakah yang menjadikan laser begitu istimewa berbanding alat pemotong mekanikal tradisional? Kerana tiada sentuhan fizikal antara alat dan bahan, kita dapat mengelakkan pelbagai masalah lengkungan dan ubah bentuk. Ini bermakna pengilang mendapat hasil yang konsisten baik sama ada mereka bekerja dengan kepingan logam, komponen plastik, atau bahan komposit untuk aplikasi aerospace.

Kelebihan Ketepatan Ekstrem dalam Projek Toleransi Tinggi

Industri yang memerlukan rongga di bawah ±0.005 inci, seperti pembuatan aerospace dan peranti perubatan, mendapat manfaat daripada kebolehulangan pemotongan laser. Sebagai contoh, pengilang peralatan semikonduktor mengurangkan ralat kalibrasi sebanyak 72% selepas menggunakan komponen yang dipotong dengan laser, menunjukkan kesannya terhadap perakitan yang kritikal.

Kajian Kes: Kualiti Tepi yang Dipertingkatkan dalam Komponen Aerospace

Pembekal aerospace melaporkan 30% langkah pascapemprosesan yang lebih sedikit apabila menggunakan pemotongan laser untuk slot bilah turbin. Zon haba yang terjejas yang sempit mengelakkan lengkungan pada aloi aluminium, manakala kekasaran tepi <0.0008 inci memenuhi piawaian aerospace AS9100 untuk komponen yang kritikal terhadap aliran udara.

Perbandingan dengan Kaedah Pemotongan Tradisional dari Segi Ketepatan Dimensi

| Kaedah | Julat Tolak | Kasar tepi | Pascapemprosesan Diperlukan |

|---|---|---|---|

| Pemotongan laser | ±0.0005 inci | 12–25 µin | Tiada |

| Pemotongan plasma | ±0.020 inci | 150–300 µin | Penggilapan/Penanggalkan Duri |

| Pemotongan Airjet | ±0.005 inci | 50–120 µin | Penggilapan Ringan |

Data menunjukkan pemotongan laser mengatasi kaedah tradisional, terutamanya dalam pembuatan keluli tahan karat di mana 94% komponen memenuhi gred rongga halus ISO 2768 tanpa operasi sekunder.

Peranan Integrasi CNC dalam Mengekalkan Ketepatan dan Kekonsistenan

Sistem laser berkuasa CNC lanjutan secara automatik melaraskan keamatan alur dan kelajuan pemotongan menggunakan sensor masa nyata. Integrasi ini mengurangkan ralat manusia, mengekalkan kekonsistenan ±0.002 inci merentasi kelompok pengeluaran 10,000 unit—faktor penting bagi pengilang automotif yang melaksanakan amalan Industri 4.0.

Kepelbagaian Bahan dan Kebolehsesuaian Industri

Keserasian Mesin Pemotong Laser Dengan Logam, Plastik, dan Komposit

Sistem pemotongan laser memproses lebih daripada 25 jenis bahan dengan ketepatan tinggi, termasuk keluli tahan karat (ketebalan 0.5–25 mm), aloi aluminium, plastik ABS, dan komposit gentian karbon. Berbeza dengan alat pemotong mekanikal, alur laser mengekalkan tepi yang bersih pada polimer sensitif terma sambil mencapai rongga ±0.1 mm dalam titanium gred aerospace.

Kebolehsesuaian Merentasi Pengeluaran Automotif, Perubatan, dan Aerospace

Satu tinjauan industri 2023 mendapati 84% pembekal automotif menggunakan pemotongan laser untuk komponen kerangka ringan, manakala pengilang peranti perubatan memanfaatkan teknologi ini untuk pengeluaran alat pembedahan yang boleh disterilkan. Fleksibiliti merentasi sektor ini timbul daripada pelarasan panjang gelombang yang boleh diprogram—laser gentian mendominasi pembuatan logam, manakala varian CO₂ unggul dalam akrilik dan polikarbonat.

Kajian Kes: Pemotongan Laser dalam Pengeluaran Automotif berbanding Peranti Perubatan

Sebuah pembekal komponen automotif tahap 1 mengurangkan sisa logam keping sebanyak 18% selepas menggunakan laser gentian 6 kW, manakala seorang pengeluar peralatan perubatan mencapai pematuhan ISO 13485 dengan memotong stent nitinol secara tepat hingga 30 µm. Kedua-dua kes ini menunjukkan bagaimana tetapan praset parameter berasaskan perisian membolehkan penataan semula spesifik industri secara pantas tanpa perubahan perkakasan.

Mengendalikan Cabaran Bahan yang Memantul, Rapuh, dan Tebal-ke-Nipis

Teknologi laser berdenyut terkini membantu mengatasi masalah reflektiviti yang mengganggu apabila bekerja dengan bahan tembaga dan loyang, yang menghalang sinar laser daripada dipantulkan pada sudut berbahaya. Apabila melibatkan bahan rapuh seperti seramik dan kaca, goresan laser tanpa sentuhan mengurangkan pembentukan retak halus di dalam bahan. Beberapa ujian menunjukkan kaedah ini menghasilkan kira-kira 40% retakan mikro yang lebih sedikit berbanding pemotongan jet air konvensional. Kini, kebanyakan sistem laser terkini boleh mengesan apabila perlu beralih daripada kepingan aluminium nipis setebal hanya 0.8 mm kepada plat keluli yang jauh lebih tebal iaitu sekitar 12 mm. Mesin-mesin ini mengendalikan semua jenis pelarasan secara automatik, termasuk melaras titik fokus dan mengubah kadar aliran gas yang diperlukan semasa peralihan tersebut dalam satu-satu pusingan pengeluaran.

Kelajuan, Kecekapan, dan Keluaran Pengeluaran

Masa Kitaran Lebih Pantas dalam Persekitaran Pengeluaran Berkelantangan Tinggi

Mesin pemotong laser unggul dalam pengeluaran berjumlah tinggi disebabkan oleh proses tanpa sentuhan dan sistem pengendalian bahan yang automatik. Berbeza dengan alat pemotong mekanikal yang memerlukan penggantian mata pisau kerap, sistem laser mengekalkan kelajuan yang konsisten sepanjang operasi 24/7—pengilang automotif boleh memproses lebih daripada 500 komponen logam kepingan sejam tanpa hentian untuk pelarasan alat.

Titik Data: 30% Lebih Pantas Daripada Pemotongan Plasma Dengan Kualiti Konsisten

Analisis pengeluaran 2024 mendapati mesin pemotong laser menyelesaikan tugas 30% lebih pantas daripada sistem plasma sambil mengekalkan ketepatan ±0.1mm. Keseimbangan kelajuan dan kualiti ini membolehkan pembekal aerospace memenuhi matlamat masa yang ketat tanpa mengorbankan pematuhan terhadap piawaian penerbangan AS9100.

Kesan Terhadap Model Just-in-Time (JIT) dan Pembuatan Lean

Dengan mengurangkan masa penyiapan komponen purata kepada kurang daripada 90 saat, teknologi laser berselaras sempurna dengan aliran kerja JIT. Keupayaan ini amat penting bagi pembuatan lean, membolehkan kos inventori 18% lebih rendah melalui jadual pengeluaran yang dioptimumkan.

Trend: Automasi dan Integrasi Perisian Meningkatkan Kelancaran Operasi

Kemajuan terkini dalam pemotong laser berasaskan IoT menunjukkan bagaimana sistem pemantauan masa nyata meningkatkan kelancaran operasi sebanyak 22% dalam lini pengeluaran jentera pengepakan. Operator kini mencapai tempoh operasi sebanyak 95% berkat algoritma penyelenggaraan awalan yang secara proaktif melaras parameter pemotongan mengikut variasi kelompok bahan.

Mengurangkan Sisa, Kos Lebih Rendah, dan Manfaat Persekitaran

Penggunaan Kepingan yang Lebih Tinggi Melalui Kawalan Kerf yang Tepat

Mesin pemotong laser mencapai kecekapan bahan 20–30% lebih tinggi berbanding alat pemotong mekanikal dengan mengekalkan lebar kerf serapat 0.1 mm. Ketepatan ini menghapuskan keperluan operasi pemangkasan sekunder, membolehkan pengilang mengoptimumkan susunan kepingan untuk geometri komponen yang kompleks tanpa mengorbankan integriti struktur.

Hasil Bahan yang Lebih Baik dan Kadar Sisa yang Dikurangkan

Sifat tanpa sentuh sistem laser mengurangkan pelengkungan dan pencemaran bahan, membolehkan pembuatan dengan had toleransi tinggi serta kadar hasil lulus pertama sebanyak 98% dalam aplikasi elektronik. Satu kajian pembuatan keluli tahan karat 2023 menunjukkan pengurangan sisa buangan sebanyak 42% berbanding pemotongan plasma, secara langsung mengurangkan kos pembelian bahan mentah dan yuran pembuangan sisa.

Kajian Kes: Pengurangan Sisa dalam Pembuatan Keluli Tahan Karat

Sebuah pembekal industri terkemuka mencapai penjimatan tahunan sebanyak 37% dalam kos bahan dengan beralih kepada pemotongan laser gentian untuk komponen alat pembedahan. Keulangan penetapan kedudukan teknologi sebanyak 0.05 mm menghapuskan langkah penggilapan tepi sambil mengekalkan ketepatan dimensi ±0.1 mm merentasi 15,000 unit.

Penjimatan Kos dan Kelestarian Daripada Pengurangan Kerja Susulan dan Sisa Buangan

Dengan mengurangkan tenaga buruh dan penggunaan tenaga dalam proses pasca-pemprosesan, pengilang melaporkan penjimatan sebanyak $18–$22 per meter persegi dalam projek logam arkitektur berskala besar. Sistem penapisan kitar semula dalam pemotong laser moden mengitar semula 95% gas pemotongan dan menangkap 99.6% zarah halus, selaras dengan piawaian pengurusan alam sekitar ISO 14001.

Fleksibiliti Reka Bentuk dan Penjimatan Kos Pengendalian

Membolehkan Geometri Kompleks dan Butiran Terperinci dengan Ketepatan Laser

Mesin pemotong laser moden menghasilkan ciri-ciri dengan ralat ±0.1 mm, membolehkan corak seperti fraktal dan bentuk organik yang tidak dapat dicapai dengan alat mekanikal. Keupayaan ini memberi manfaat langsung kepada industri yang memerlukan lubang mikro (penapis perubatan) atau kerja logam hiasan (panel arkitektur mewah), di mana kaedah manual menyebabkan tepi yang tidak sekata.

Kebolehsesuaian Berasaskan Perisian untuk Pengeprotan Pantas dan Penyesuaian

Integrasi CAD/CAM membolehkan pengilang beralih antara kerja-kerja dalam masa beberapa minit—satu tinjauan 2023 menunjukkan 78% pengguna mengurangkan masa dari rekabentuk ke pengeluaran sebanyak 40%. Berbeza dengan sistem acuan tetap, templat digital membolehkan pindaan akhir oleh pelanggan tanpa pembuatan semula perkakasan yang mahal.

Penghapusan Perkakasan Fizikal Mengurangkan Masa Persediaan dan Kos Penyelenggaraan

Sistem laser menghapuskan perbelanjaan perkakasan habis pakai sebanyak $15k–$50k setiap talian pengeluaran setiap tahun. Sebuah pengilang keluli tahan karat melaporkan kos penyelenggaraan tahunan berkurang sebanyak 62% selepas beralih daripada mesin tekan tergetar kepada laser gentian.

Pertukaran Kerja Digital Pantas Meningkatkan Kelenturan Pengeluaran

Pengendali menukar antara profil pemotongan 2D dan 3D melalui praset berasaskan awan, mencapai pertukaran kurang daripada 15 minit berbanding 4–8 jam untuk pemasangan semula konvensional. Ini menyokong pesanan campuran—isipadu; 92% pengilang yang menggunakan ciri ini berjaya memenuhi permintaan siap dalam tempoh kurang daripada 72 jam dalam satu tinjauan industri 2024.

Soalan Lazim

Apakah pemotongan laser?

Pemotongan laser adalah teknologi yang menggunakan alur cahaya terfokus untuk membuat potongan tepat melalui pelbagai jenis bahan. Ia beroperasi melalui sistem CNC untuk mencapai ketepatan tinggi tanpa sentuhan fizikal dengan bahan yang dipotong.

Bagaimanakah pemotongan laser memastikan ketepatan tinggi?

Pemotongan laser memastikan ketepatan tinggi dengan menggunakan alur cahaya yang kuat yang difokuskan pada potongan aras mikron, mengekalkan lebar kerf di bawah 0.001 inci dan ketepatan kedudukan sehingga 5 mikrometer.

Apakah bahan-bahan yang boleh diproses dengan pemotongan laser?

Pemotongan laser boleh memproses lebih daripada 25 jenis bahan, termasuk logam seperti keluli tahan karat dan aloi aluminium, plastik ABS, komposit gentian karbon, dan juga titanium gred aerospace.

Bagaimanakah pemotongan laser mengurangkan sisa dan kos?

Pemotongan laser mengurangkan sisa dan kos dengan mengekalkan lebar kerf yang tepat, yang mengurangkan kadar sisa dan tenaga kerja pasca-pemprosesan. Ia juga meningkatkan penggunaan kepingan dan merendahkan kos pembelian bahan mentah.

Industri manakah yang paling mendapat manfaat daripada pemotongan laser?

Industri seperti aerospace, automotif, dan pembuatan peranti perubatan mendapat manfaat paling besar daripada pemotongan laser disebabkan ketepatannya, kebolehsesuaian, dan keberkesanan kos.

Jadual Kandungan

-

Ketepatan dan Kejituan yang Tiada Tandingan dalam Pemotongan Laser

- Bagaimana Pemotongan Laser Mencapai Ketepatan dan Kejituan Tinggi

- Kelebihan Ketepatan Ekstrem dalam Projek Toleransi Tinggi

- Kajian Kes: Kualiti Tepi yang Dipertingkatkan dalam Komponen Aerospace

- Perbandingan dengan Kaedah Pemotongan Tradisional dari Segi Ketepatan Dimensi

- Peranan Integrasi CNC dalam Mengekalkan Ketepatan dan Kekonsistenan

- Kepelbagaian Bahan dan Kebolehsesuaian Industri

- Kelajuan, Kecekapan, dan Keluaran Pengeluaran

- Mengurangkan Sisa, Kos Lebih Rendah, dan Manfaat Persekitaran

-

Fleksibiliti Reka Bentuk dan Penjimatan Kos Pengendalian

- Membolehkan Geometri Kompleks dan Butiran Terperinci dengan Ketepatan Laser

- Kebolehsesuaian Berasaskan Perisian untuk Pengeprotan Pantas dan Penyesuaian

- Penghapusan Perkakasan Fizikal Mengurangkan Masa Persediaan dan Kos Penyelenggaraan

- Pertukaran Kerja Digital Pantas Meningkatkan Kelenturan Pengeluaran

- Soalan Lazim