Precisión y exactitud inigualables en el corte por láser

Cómo el corte por láser logra una alta precisión y exactitud

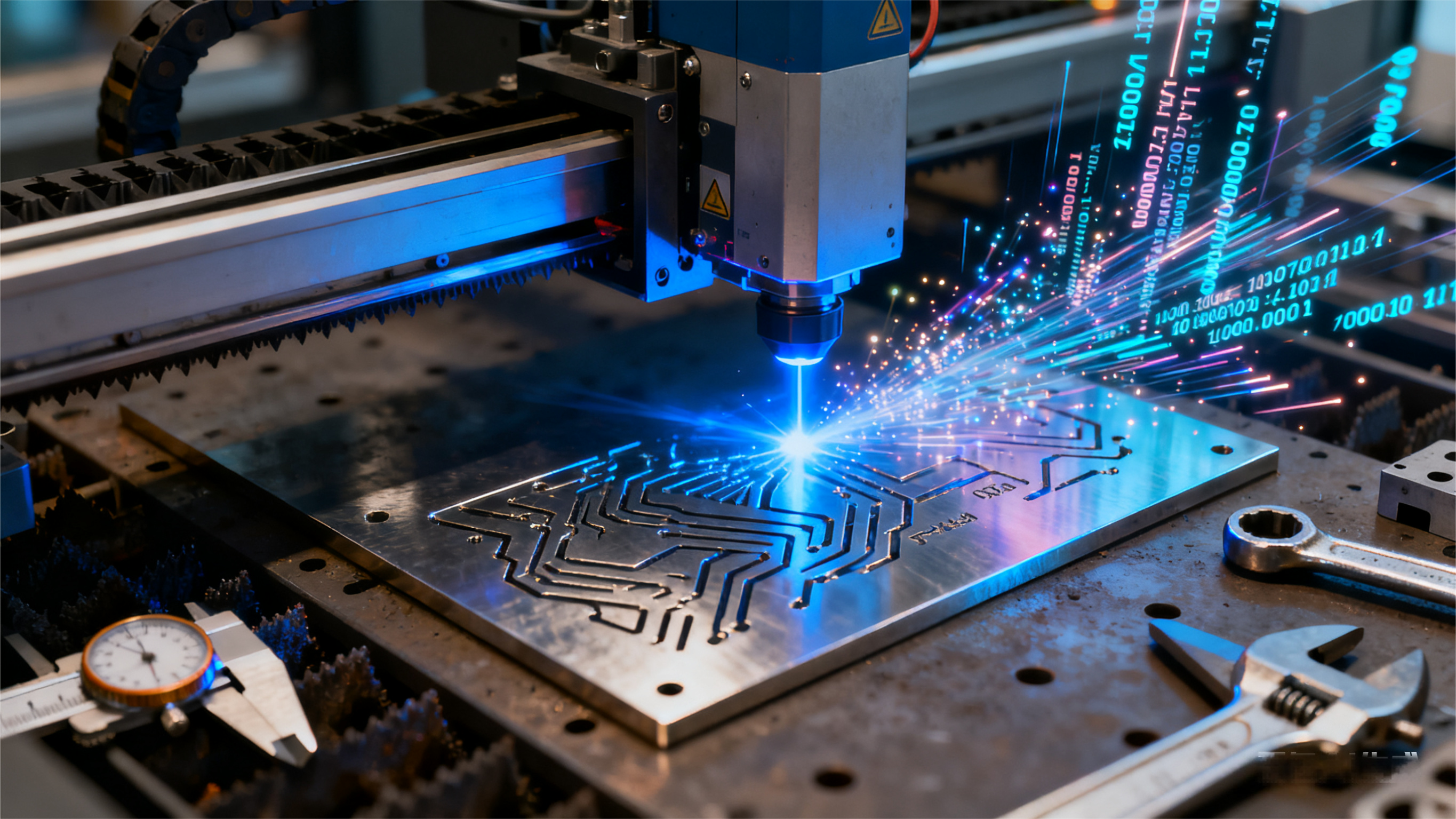

Las máquinas de corte por láser funcionan enfocando haces intensos de luz a través de sistemas CNC, lo que permite cortes extremadamente precisos a nivel de micrones. Según un estudio reciente de 2024 sobre procesamiento de materiales, estos sistemas láser pueden mantener anchos de corte (kerf) por debajo de 0,001 pulgadas o aproximadamente 0,025 milímetros, manteniendo al mismo tiempo una precisión posicional de tan solo 5 micrómetros. Para ponerlo en perspectiva, esto equivale más o menos a una quinta parte del grosor de un solo cabello humano. ¿Qué hace que los láseres sean tan especiales en comparación con las herramientas mecánicas tradicionales? Pues bien, dado que no existe contacto físico entre la herramienta y el material, se evitan todo tipo de problemas de deformación y distorsión. Esto significa que los fabricantes obtienen resultados consistentemente buenos, ya sea que estén trabajando con láminas metálicas, componentes plásticos o materiales compuestos para aplicaciones aeroespaciales.

Ventajas de la precisión extrema en proyectos de alta tolerancia

Las industrias que requieren tolerancias inferiores a ±0,005 pulgadas, como la fabricación de dispositivos médicos y aeroespaciales, se benefician de la repetibilidad del corte láser. Por ejemplo, un fabricante de equipos semiconductores redujo los errores de calibración en un 72 % tras adoptar componentes cortados con láser, lo que ilustra su impacto en ensamblajes críticos para la misión.

Estudio de caso: Mejora de la calidad del borde en componentes aeroespaciales

Proveedores aeroespaciales informan un 30 % menos de pasos de postprocesamiento al usar corte láser para ranuras de álabes de turbinas. La estrecha zona afectada térmicamente del método evita deformaciones en aleaciones de aluminio, mientras que una rugosidad del borde inferior a 0,0008 pulgadas cumple con los estándares aeroespaciales AS9100 para piezas críticas para el flujo de aire.

Comparación con métodos tradicionales de corte en precisión dimensional

| Método | Rango de tolerancia | Rugosidad del borde | Posprocesamiento Requerido |

|---|---|---|---|

| Corte Láser | ±0,0005 pulgadas | 12–25 µin | Ninguno |

| Corte por plasma | ±0,020 pulgadas | 150–300 µin | Rectificado/Eliminación de rebabas |

| Corte por Chorro de Agua | ±0.005 pulgadas | 50–120 µin | Lijado ligero |

Los datos muestran que el corte láser supera a los métodos tradicionales, especialmente en la fabricación de acero inoxidable, donde el 94 % de las piezas cumplen con las tolerancias finas según la norma ISO 2768 sin necesidad de operaciones secundarias.

Papel de la integración CNC en el mantenimiento de la precisión y la consistencia

Los sistemas láser avanzados controlados por CNC ajustan automáticamente la intensidad del haz y la velocidad de corte mediante sensores en tiempo real. Esta integración reduce los errores humanos, manteniendo una consistencia de ±0,002 pulgadas en lotes de producción de 10.000 unidades, un factor crítico para los fabricantes automotrices que implementan prácticas de Industria 4.0.

Versatilidad de materiales y adaptabilidad industrial

Compatibilidad de las máquinas de corte láser con metales, plásticos y materiales compuestos

Los sistemas de corte por láser procesan más de 25 tipos de materiales con precisión, incluyendo acero inoxidable (espesor de 0,5 a 25 mm), aleaciones de aluminio, plásticos ABS y compuestos de fibra de carbono. A diferencia de las herramientas de corte mecánico, los haces láser mantienen bordes limpios en polímeros sensibles al calor mientras logran tolerancias de ±0,1 mm en titanio de grado aeroespacial.

Adaptabilidad en la fabricación automotriz, médica y aeroespacial

Una encuesta industrial de 2023 reveló que el 84 % de los proveedores automotrices utilizan el corte por láser para componentes ligeros del chasis, mientras que los fabricantes de dispositivos médicos aplican esta tecnología en la producción de instrumentos quirúrgicos esterilizables. Esta flexibilidad entre sectores proviene de ajustes programables de longitud de onda: los láseres de fibra dominan en la fabricación de metales, mientras que las variantes de CO₂ sobresalen en acrílicos y policarbonatos.

Estudio de caso: Corte por láser en la producción automotriz frente a la producción de dispositivos médicos

Un proveedor de piezas automotrices de primer nivel redujo el desperdicio de chapa metálica en un 18 % tras adoptar láseres de fibra de 6 kW, mientras que un fabricante de equipos médicos logró el cumplimiento de la norma ISO 13485 al cortar stents de nitinol con una precisión de 30 µm. Ambos casos destacan cómo los ajustes preestablecidos controlados por software permiten una reconfiguración rápida específica para cada industria sin necesidad de cambios en el hardware.

Manejo de Materiales Reflejantes, Frágiles y de Espesor Variable (Grueso a Delgado)

La última tecnología de láser pulsado ayuda a abordar esos molestos problemas de reflectividad que surgen al trabajar con materiales como cobre y latón, evitando que el haz de láser rebote en ángulos peligrosos. En el caso de materiales frágiles como cerámicas y vidrio, el rayado láser sin contacto reduce la formación de microgrietas dentro del material. Algunas pruebas muestran que este método genera aproximadamente un 40 % menos de microfracturas que el corte por chorro de agua tradicional. Hoy en día, la mayoría de los sistemas láser avanzados pueden detectar cuándo necesitan pasar de láminas delgadas de aluminio de solo 0,8 mm de espesor a placas de acero mucho más gruesas de alrededor de 12 mm. Las máquinas realizan automáticamente todo tipo de ajustes, modificando los puntos de enfoque y regulando los caudales de gas según sea necesario durante estas transiciones en la misma serie de producción.

Velocidad, Eficiencia y Rendimiento de Producción

Tiempos de Ciclo Más Rápidos en Entornos de Fabricación de Alto Volumen

Las máquinas de corte por láser sobresalen en la producción de alto volumen gracias al procesamiento sin contacto y a los sistemas automatizados de manejo de materiales. A diferencia de las herramientas de corte mecánico que requieren reemplazos frecuentes de cuchillas, los sistemas láser mantienen velocidades constantes durante operaciones las 24 horas del día, los 7 días de la semana: los fabricantes automotrices pueden procesar más de 500 piezas de chapa metálica por hora sin tiempos de inactividad para ajustes de herramientas.

Dato clave: 30 % más rápido que el corte por plasma con calidad constante

Un análisis de producción de 2024 descubrió que las máquinas de corte por láser completan tareas 30% más rápido que los sistemas por plasma, manteniendo una precisión de ±0,1 mm. Este equilibrio entre velocidad y calidad permite a los proveedores aeroespaciales cumplir plazos ajustados sin comprometer el cumplimiento de las normas aeroespaciales AS9100.

Impacto en los modelos de producción justo a tiempo (JIT) y fabricación esbelta

Al reducir el tiempo promedio de finalización de piezas a menos de 90 segundos, la tecnología láser se sincroniza perfectamente con los flujos de trabajo JIT. Esta capacidad resulta fundamental para la fabricación esbelta, permitiendo un 18 % menos en costos de inventario mediante horarios de producción optimizados.

Tendencia: Automatización y la integración de software impulsan el rendimiento operativo

Los avances recientes en cortadoras láser habilitadas para IoT demuestran cómo los sistemas de monitoreo en tiempo real aumentan la productividad en un 22 % en las líneas de producción de maquinaria de embalaje. Los operarios ahora alcanzan un tiempo de actividad operativo del 95 % gracias a algoritmos de mantenimiento predictivo que ajustan previamente los parámetros de corte según las variaciones del lote de material.

Menos residuos, menores costos y beneficios ambientales

Mayor aprovechamiento de láminas mediante un control preciso del ancho de corte (kerf)

Las máquinas de corte láser logran una eficiencia de material entre un 20 % y un 30 % mayor que las herramientas de corte mecánico, manteniendo anchos de corte (kerf) tan estrechos como 0,1 mm. Esta precisión elimina la necesidad de operaciones secundarias de recorte, permitiendo a los fabricantes optimizar la distribución de las láminas para geometrías de piezas complejas sin comprometer la integridad estructural.

Mejor rendimiento de materiales y reducción de tasas de desecho

La naturaleza sin contacto de los sistemas láser reduce la deformación y contaminación de los materiales, permitiendo una fabricación de alta precisión con tasas de rendimiento en primera pasada del 98 % en aplicaciones electrónicas. Un estudio de fabricación en acero inoxidable de 2023 mostró una reducción del 42 % en desechos en comparación con el corte por plasma, lo que disminuye directamente los costos de compra de materiales brutos y las tarifas de eliminación de residuos.

Estudio de caso: Reducción de residuos en la fabricación de acero inoxidable

Un proveedor industrial líder logró un ahorro anual del 37 % en costos de materiales al cambiar al corte por láser de fibra para componentes de instrumentos quirúrgicos. La repetibilidad de posicionamiento de 0,05 mm de esta tecnología eliminó los pasos de rectificado de bordes, manteniendo al mismo tiempo una precisión dimensional de ±0,1 mm en 15.000 unidades.

Ahorros de costos y sostenibilidad gracias a la minimización del posprocesamiento y los residuos

Al reducir la mano de obra y el consumo de energía en el posprocesamiento, los fabricantes informan ahorros de entre 18 y 22 dólares por metro cuadrado en proyectos arquitectónicos de metal a gran escala. Los sistemas de filtración de ciclo cerrado en cortadoras láser modernas reciclan el 95 % de los gases de corte y capturan el 99,6 % de las partículas, cumpliendo con las normas ISO 14001 de gestión ambiental.

Flexibilidad de diseño y ahorros en costos operativos

Habilitación de geometrías complejas y detalles intrincados con precisión láser

Las máquinas modernas de corte láser producen formas con una tolerancia de ±0,1 mm, permitiendo patrones tipo fractal y formas orgánicas imposibles de lograr con herramientas mecánicas. Esta capacidad beneficia directamente a industrias que requieren microperforaciones (filtros médicos) u ornamentos metálicos (paneles arquitectónicos de lujo), donde los métodos manuales generan bordes irregulares.

Adaptabilidad impulsada por software para prototipado rápido y personalización

La integración CAD/CAM permite a los fabricantes cambiar entre trabajos en minutos; una encuesta de 2023 mostró que el 78 % de los usuarios redujeron el tiempo de diseño a producción en un 40 %. A diferencia de los sistemas con troqueles fijos, las plantillas digitales permiten modificaciones de último momento por parte del cliente sin necesidad de costosas reconversiones de herramientas.

Eliminación de Herramientas Físicas Reduce el Tiempo de Configuración y los Costos de Mantenimiento

Los sistemas láser eliminan gastos anuales de 15 000 a 50 000 dólares en herramientas perecederas por línea de producción. Un fabricante de acero inoxidable reportó costos de mantenimiento 62 % más bajos interanual después de pasar de prensas de punzonado a láser de fibra.

Cambio Rápido de Trabajo Digital Mejora la Agilidad de Producción

Los operarios cambian entre perfiles de corte 2D y 3D mediante ajustes predeterminados basados en la nube, logrando cambios en menos de 15 minutos frente a las 4–8 horas requeridas por la reconversión convencional. Esto permite atender pedidos de volúmenes mixtos; el 92 % de los fabricantes que utilizan esta función cumplieron plazos de entrega inferiores a 72 horas en una encuesta industrial de 2024.

Preguntas Frecuentes

¿Qué es el Corte Láser?

El corte por láser es una tecnología que utiliza haces de luz enfocados para realizar cortes precisos en una variedad de materiales. Funciona mediante sistemas CNC para lograr alta precisión sin contacto físico con el material que se corta.

¿Cómo garantiza el corte por láser una alta precisión?

El corte por láser garantiza una alta precisión mediante el uso de haces de luz intensos que se enfocan en cortes a nivel de micrones, manteniendo anchos de kerf por debajo de 0,001 pulgadas y una precisión posicional tan fina como 5 micrómetros.

¿Qué materiales pueden procesarse con corte por láser?

El corte por láser puede procesar más de 25 tipos de materiales, incluyendo metales como acero inoxidable y aleaciones de aluminio, plásticos ABS, compuestos de fibra de carbono e incluso titanio de grado aeroespacial.

Cómo reduce el corte por láser los residuos y los costos?

El corte por láser reduce los residuos y los costos al mantener anchos de kerf precisos, lo que disminuye las tasas de desecho y la mano de obra posterior al proceso. También aumenta la utilización de las láminas y reduce los costos de compra de materiales brutos.

¿Qué industrias se benefician más del corte por láser?

Industrias como la aeroespacial, automotriz y la fabricación de dispositivos médicos se benefician más del corte láser debido a su precisión, adaptabilidad y rentabilidad.

Tabla de Contenido

-

Precisión y exactitud inigualables en el corte por láser

- Cómo el corte por láser logra una alta precisión y exactitud

- Ventajas de la precisión extrema en proyectos de alta tolerancia

- Estudio de caso: Mejora de la calidad del borde en componentes aeroespaciales

- Comparación con métodos tradicionales de corte en precisión dimensional

- Papel de la integración CNC en el mantenimiento de la precisión y la consistencia

-

Versatilidad de materiales y adaptabilidad industrial

- Compatibilidad de las máquinas de corte láser con metales, plásticos y materiales compuestos

- Adaptabilidad en la fabricación automotriz, médica y aeroespacial

- Estudio de caso: Corte por láser en la producción automotriz frente a la producción de dispositivos médicos

- Manejo de Materiales Reflejantes, Frágiles y de Espesor Variable (Grueso a Delgado)

-

Velocidad, Eficiencia y Rendimiento de Producción

- Tiempos de Ciclo Más Rápidos en Entornos de Fabricación de Alto Volumen

- Dato clave: 30 % más rápido que el corte por plasma con calidad constante

- Impacto en los modelos de producción justo a tiempo (JIT) y fabricación esbelta

- Tendencia: Automatización y la integración de software impulsan el rendimiento operativo

-

Menos residuos, menores costos y beneficios ambientales

- Mayor aprovechamiento de láminas mediante un control preciso del ancho de corte (kerf)

- Mejor rendimiento de materiales y reducción de tasas de desecho

- Estudio de caso: Reducción de residuos en la fabricación de acero inoxidable

- Ahorros de costos y sostenibilidad gracias a la minimización del posprocesamiento y los residuos

-

Flexibilidad de diseño y ahorros en costos operativos

- Habilitación de geometrías complejas y detalles intrincados con precisión láser

- Adaptabilidad impulsada por software para prototipado rápido y personalización

- Eliminación de Herramientas Físicas Reduce el Tiempo de Configuración y los Costos de Mantenimiento

- Cambio Rápido de Trabajo Digital Mejora la Agilidad de Producción

- Preguntas Frecuentes