Nepakartojamas tikslumas ir tikslumas lazeriniame pjaustyme

Kaip lazerinis pjaustymas pasiekia aukštą tikslumą ir tikslumą

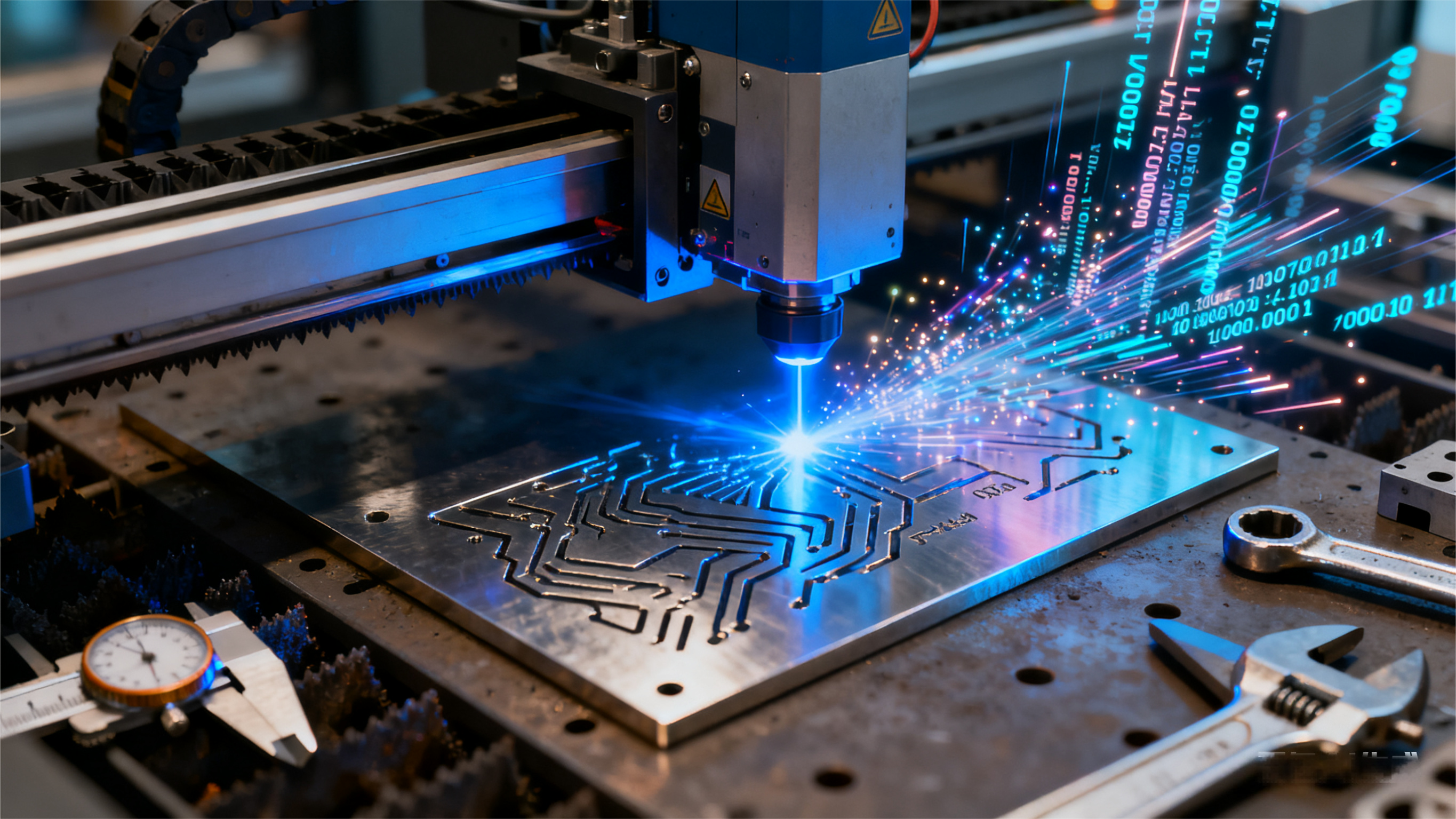

Lazeriniai pjovimo įrenginiai veikia, nukreipdami intensyvius šviesos spindulius per CNC sistemas, leidžiančias nepaprastai tiksliai pjaustyti iki mikronų lygio. Pagal 2024 m. atliktą tyrimą dėl medžiagų apdorojimo, šios lazerinės sistemos gali išlaikyti pjūvio plotį žemiau 0,001 colio arba apie 0,025 milimetrų, tuo pačiu išlaikydamos padėties tikslumą iki 5 mikrometrų. Siekiant susidaryti vaizdą, tai maždaug penktoji dalis vieno žmogaus plauko storio. Kodėl lazeriai yra tokie ypatingi, palyginti su tradiciniais mechaniniais pjovimo įrankiais? Kadangi tarp įrankio ir medžiagos nėra fizinio kontakto, išvengiama įvairių išlinkimų ir deformacijų. Tai reiškia, kad gamintojai gauna nuosekliai gerus rezultatus, ar tai būtų metalo lakštai, plastikiniai komponentai ar kompozitinės medžiagos aviacijos pramonei.

Didelio tikslumo privalumai aukšto tikslumo projektuose

Industrijos, reikalaujančios tikslumo mažesnio nei ±0,005 colio, pvz., aviacijos ir medicinos prietaisų gamyba, naudojasi lazerinio pjaustymo pakartojamumu. Pavyzdžiui, puslaidininkių įrangos gamintojas kalibravimo klaidas sumažino 72 % įsivedęs lazeriniu būdu pjaustomas dalis, kas iliustruoja poveikį kritiškai svarbiems surinkimams.

Atvejo tyrimas: pagerinta kraštų kokybė aviacijos komponentuose

Aviacijos tiekėjai praneša apie 30 % mažiau papildomų apdorojimo etapų, naudodami lazerinį pjaustymą turbinų mentelių lizdams. Šio metodo siauras šilumos paveiktoje zonos plotas neleidžia deformuotis aliuminio lydiniams, o iki 0,0008 colio krašto šiurkštumas atitinka AS9100 aviacijos standartus dėl oro srautui kritiškų detalių.

Palyginimas su tradiciniais pjaustymo metodais matmeninėje tikslumo srityje

| Metodas | Tikslumo ribos | Briaunos nelygumai | Reikalingas papildomas apdorojimas |

|---|---|---|---|

| Lazerinis pjovimas | ±0,0005 colio | 12–25 µin | Nėra |

| Plazminė girta | ±0,020 colio | 150–300 µin | Šlifavimas/atkarpavimas |

| Vandens strūvio girta | ±0,005 colio | 50–120 µin | Lengvas šlifavimas |

Duomenys rodo, kad lazerinis pjaustymas pranašesnis už tradicinius metodus, ypač nerūdijančio plieno apdirbime, kai 94 % detalių atitinka ISO 2768 finišo tikslumo klases be papildomų operacijų.

CNC integracijos vaidmuo tikslumui ir vientisumui užtikrinti

Pažangios CNC valdomos lazerinės sistemos automatiškai reguliuoja spindulio intensyvumą ir pjaustymo greitį naudodamos realaus laiko jutiklius. Ši integracija sumažina žmogaus klaidų tikimybę, užtikrindama ±0,002 colių nuoseklumą gaminant 10 000 vienetų partijas – tai yra esminis veiksnys automobilių gamintojams, taikančiems „Industry 4.0“ praktiką.

Medžiagų įvairovė ir pramonės adaptabilumas

Lazerinio pjaustymo įrenginių suderinamumas su metalais, plastikais ir kompozitinėmis medžiagomis

Lazerio pjaustymo sistemos tiksliai apdoroja daugiau nei 25 medžiagų tipų, įskaitant nerūdijantį plieną (0,5–25 mm storio), aliuminio lydinius, ABS plastikus ir anglies pluošto kompozitus. Skirtingai nuo mechaninių pjaustymo įrankių, lazerio spinduliai išlaiko švarias termiškai jautrių polimerų kraštines, pasiekiant ±0,1 mm tikslumą aviacijos pramonei skirtame titane.

Prisitaikymas prie automobilių, medicinos ir aviacijos gamybos

2023 m. pramonės apklausa parodė, kad 84 % automobilių tiekėjų naudoja lazerio pjaustymą lengvosioms rėmo detalėms gaminti, o medicinos prietaisų gamintojai taiko šią technologiją sterilizuojamų chirurginių įrankių gamybai. Ši tarpsektorinė lankstumas kyla dėl programuojamų bangos ilgių reguliavimo – pluošto lazeriai dominuoja metalo apdirbime, o CO₂ variantai puikiai tinka akrilo ir polikarbonatų apdorojimui.

Atvejo analizė: lazerio pjaustymas automobilių ir medicinos prietaisų gamyboje

Pirmos eilės automobilių dalių tiekėjas sumažino metalo lakštų atliekas 18 %, įsigijęs 6 kW šviesolaidinius lazerius, o medicinos prietaisų gamintojas pasiekė ISO 13485 atitiktį, tiksliai iki 30 µm apdorodamas nitinolio stentus. Abu atvejai parodo, kaip programinės įrangos valdomi parametrų nustatymai leidžia greitai pervesti įrangą prie specifinių pramonybės reikalavimų be jokių aparatinės įrangos pakeitimų.

Atspindinčių, trapių bei nuo storų iki plonų medžiagų apdorojimo iššūkiai

Naujausia impulsinė lazerio technologija padeda spręsti erzinančias atspindžio problemas, kurios kyla dirbant su vario ir alavo medžiagomis, neleidžiant lazerio spinduliui atšokti pavojingais kampais. Dirbant su trapiomis medžiagomis, tokiomis kaip keramika ir stiklas, bekontaktis lazerio brėžimas sumažina mikroįtrūkių atsiradimą medžiagoje. Kai kurie tyrimai parodė, kad šiuo metodu atsiranda apie 40 % mažiau mikroįtrūkių lyginant su tradicine vandens srove pjovimo technologija. Šiuolaikiniai pažangūs lazerio įrenginiai dažniausiai gali nustatyti, kada reikia pereiti nuo plonų 0,8 mm storio aliuminio lakštų prie žymiai storesnių apie 12 mm storio plieno plokščių. Įrenginiai visus poreikius tenkina automatiškai reguliuodami fokusavimo taškus ir keisdami dujų srauto greitį per šiuos pereinamuosius etapus toje pačioje gamybos eigoje.

Greitis, efektyvumas ir gamybos našumas

Trumpesni ciklai didelės apimties gamybos aplinkose

Lazerio pjaustymo mašinos puikiai tinka didelės apimties gamybai dėl bekontakčio apdorojimo ir automatizuotų medžiagų valdymo sistemų. Skirtingai nuo mechaninių pjaustymo įrankių, kuriems reikia dažnai keisti peilius, lazerio sistemos išlaiko pastovų greitį dirbdamos 24/7 – automobilių gamintojai gali apdoroti daugiau nei 500 lakštmetalo detalių per valandą be prastovų, susijusių su įrankių reguliavimu.

Duomenų taškas: 30 % greičiau nei plazmos pjaustymas, išlaikant pastovią kokybę

2024 m. atlikta gamybos analizė parodė, kad lazerio pjaustymo mašinos užbaigia užduotis 30% greičiau greičiau nei plazmos sistemos, išlaikydamos ±0,1 mm tikslumą. Šis greičio ir kokybės balansas leidžia aviacijos tiekėjams laiku atitikti standartus AS9100 be kompromisų.

Poveikis „Just-in-Time“ (JIT) ir Lean gamybos modeliams

Sumažinę vidutinį detalės pagaminimo laiką iki mažiau nei 90 sekundžių, lazerio technologija idealiai sinchronizuojasi su JIT darbo eigomis. Ši galimybė yra gyvybiškai svarbi lean gamybai, leidžianti 18 % žemesnes atsargų sąnaudas dėka optimizuotų gamybos tvarkaraščių.

Tendencija: Automatizavimas ir programinės įrangos integracija padidina operacinį našumą

Naujausi IoT technologijomis paremti lazeriniai pjovimo įrenginiai parodo, kaip realaus laiko stebėjimo sistemos padidina našumą 22 % pakuotės aparatūros gamybos linijose. Operatoriai dabar pasiekia 95 % eksploatacinio veikimo laiko dėka prognozuojančios techninės priežiūros algoritmų, kurie iš anksto koreguoja pjovimo parametrus pagal medžiagos partijų skirtumus.

Sumažintas atliekų kiekis, žemesni kaštai ir aplinkosauginiai pranašumai

Didesnis lakšto išnaudojimas dėka tikslaus kerf valdymo

Lazeriniai pjovimo įrenginiai pasiekia 20–30 % didesnį medžiagų efektyvumą lyginant su mechaniniais pjovimo įrankiais, išlaikydami kerf plotį siaurą iki 0,1 mm. Toks tikslumas pašalina būtinybę atlikti antrinius apkarpymo darbus, leidžiant gamintojams optimizuoti lakštų išdėstymą sudėtingoms detalėms, nesumažinant konstrukcijos vientisumo.

Pagerinti medžiagų išeigos rodikliai ir sumažinti atmetimo lygiai

Lazerinių sistemų nekontaktinė prigimtis sumažina medžiagos iškraipymą ir užterštumą, leidžiant aukšto tikslumo gamybą su 98 % pirmojo bandymo sėkmės rodikliu elektronikos srityje. 2023 m. atlikto nerūdijančio plieno apdirbimo tyrimo duomenys parodė 42 % mažesnį atliekų kiekį lyginant su plazmos pjaustymu, tiesiogiai sumažinant žaliavų pirkimo išlaidas ir atliekų tvarkymo mokesčius.

Atvejo analizė: atliekų kiekio sumažinimas dirbant su nerūdijančiu plienu

Vedantis pramonės tiekėjas per metus pasiekė 37 % taupymą medžiagų sąnaudose, pereidamas prie šviesolaidinio lazerinio pjaustymo chirurginių instrumentų detalėms. Šios technologijos 0,05 mm padėties kartojamumas pašalino briaunų šlifavimo etapus, tuo pačiu išlaikant ±0,1 mm matmenų tikslumą visose 15 000 detalių.

Sąnaudų taupymas ir darnumas dėka minimalaus apdorojimo po pagrindinio etapo bei mažesnio atliekų kiekio

Sumažinus apdorojimo darbus ir energijos suvartojimą, gamintojai dideliuose architektūrinių metalo projektuose nurodo 18–22 USD taupymą vienam kvadratiniam metrui. Šiuolaikinių lazerinių pjovimo įrenginių uždarosios ciklo filtravimo sistemos perdirba 95 % pjovimo dujų ir sugeria 99,6 % dalelių, atitinkančių ISO 14001 aplinkos valdymo standartus.

Dizaino lankstumas ir eksploatacinių išlaidų mažinimas

Sudėtingų geometrijų ir detalių sudėtingų formų kūrimas su lazerio tikslumu

Šiuolaikiniai lazerio pjaustymo įrenginiai gamina elementus su ±0,1 mm tikslumu, leidžiantys fraktalines struktūras ir organines formas, kurių negalima pasiekti mechaniniais įrankiais. Ši galimybė tiesiogiai naudinga pramonės šakoms, reikalaujančioms mikroperforacijų (medicininiai filtrai) ar dekoratyvinio metalo apdorojimo (prabangūs architektūriniai skydai), kur rankiniai metodai sukelia netaisyklingus kraštus.

Programinės įrangos valdomas prisitaikymas greitam prototipavimui ir individualizavimui

CAD/CAM integracija leidžia gamintojams per kelias minutes persijungti tarp užduočių – 2023 m. apklausa parodė, kad 78 % įmonių, įgyvendinusios šią technologiją, sumažino projektavimo ir gamybos trukmę 40 %. Skirtingai nei fiksuotos formos, skaitmeniniai šablonai leidžia atlikti paskutinęsias kliento korekcijas be brangios įrangos perdarymo.

Fizinės įrangos pašalinimas sumažina paruošimo laiką ir techninės priežiūros išlaidas

Lazeriniai sistemos kasmet sumažina nuolatinės įrangos išlaidas po 15–50 tūkst. JAV dolerių vienoje gamybos linijoje. Vienas nerūdijančio plieno gamintojas pranešė, kad perėjęs nuo skardos skylinių veržtuvų prie pluoštinių lazerių, per metus sumažino techninės priežiūros išlaidas 62 %.

Greitas skaitmeninis darbo keitimas padidina gamybos lankstumą

Operatoriai tarp 2D ir 3D pjovimo profilių perjungia naudodami debesiją saugomus nustatymus, pasiekdami <15 minučių paruošimo trukmę, palyginti su 4–8 valandomis tradicinės įrangos keitimo atveju. Tai padeda vykdyti įvairaus apimties užsakymus – 92 % gamintojų, naudojančių šią funkciją, 2024 m. pramonės apklausoje patenkino reikalavimus atlikti užsakymus per mažiau nei 72 valandas.

Dažniausiai užduodami klausimai

Kas yra lazerinis pjaustymas?

Lazerio pjaustymas yra technologija, naudojanti sutelktas šviesos spindulius tiksliai pjauti įvairias medžiagas. Ji veikia per CNC sistemas, kad pasiektų didelį tikslumą be fizinio kontakto su pjaunama medžiaga.

Kaip lazerio pjaustymas užtikrina aukštą tikslumą?

Lazerio pjaustymas užtikrina aukštą tikslumą naudodamas intensyvius šviesos spindulius, kurie sutelkiami į mikronų lygio pjūvius, išlaikant plyšio plotį žemiau 0,001 colio ir padėties tikslumą iki 5 mikrometrų.

Kokios medžiagos gali būti apdorojamos lazerio pjaustymo būdu?

Lazerio pjaustymu galima apdoroti daugiau nei 25 medžiagų tipų, įskaitant metalus, tokius kaip nerūdijantis plienas ir aliuminio lydiniai, ABS plastikus, anglies pluošto kompozitus ir net aviacijai skirtą titano lydinį.

Kaip lazerio pjaustymas sumažina atliekas ir sąnaudas?

Lazerio pjaustymas sumažina atliekas ir sąnaudas išlaikant tikslų plyšio plotį, dėl ko mažėja šukių kiekis ir poapdirbimo darbo jėgos sąnaudos. Taip pat padidėja lakšto naudojimo efektyvumas ir mažėja žaliavų pirkimo išlaidos.

Kurios pramonės labiausiai naudojasi lazerio pjaustymo pranašumais?

Aviacijos, automobilių ir medicinos priemonių gamybos pramonės šakos labiausiai naudojasi lazerine pjove dėl jos tikslumo, lankstumo ir kainos efektyvumo.

Turinio lentelė

-

Nepakartojamas tikslumas ir tikslumas lazeriniame pjaustyme

- Kaip lazerinis pjaustymas pasiekia aukštą tikslumą ir tikslumą

- Didelio tikslumo privalumai aukšto tikslumo projektuose

- Atvejo tyrimas: pagerinta kraštų kokybė aviacijos komponentuose

- Palyginimas su tradiciniais pjaustymo metodais matmeninėje tikslumo srityje

- CNC integracijos vaidmuo tikslumui ir vientisumui užtikrinti

-

Medžiagų įvairovė ir pramonės adaptabilumas

- Lazerinio pjaustymo įrenginių suderinamumas su metalais, plastikais ir kompozitinėmis medžiagomis

- Prisitaikymas prie automobilių, medicinos ir aviacijos gamybos

- Atvejo analizė: lazerio pjaustymas automobilių ir medicinos prietaisų gamyboje

- Atspindinčių, trapių bei nuo storų iki plonų medžiagų apdorojimo iššūkiai

- Greitis, efektyvumas ir gamybos našumas

-

Sumažintas atliekų kiekis, žemesni kaštai ir aplinkosauginiai pranašumai

- Didesnis lakšto išnaudojimas dėka tikslaus kerf valdymo

- Pagerinti medžiagų išeigos rodikliai ir sumažinti atmetimo lygiai

- Atvejo analizė: atliekų kiekio sumažinimas dirbant su nerūdijančiu plienu

- Sąnaudų taupymas ir darnumas dėka minimalaus apdorojimo po pagrindinio etapo bei mažesnio atliekų kiekio

-

Dizaino lankstumas ir eksploatacinių išlaidų mažinimas

- Sudėtingų geometrijų ir detalių sudėtingų formų kūrimas su lazerio tikslumu

- Programinės įrangos valdomas prisitaikymas greitam prototipavimui ir individualizavimui

- Fizinės įrangos pašalinimas sumažina paruošimo laiką ir techninės priežiūros išlaidas

- Greitas skaitmeninis darbo keitimas padidina gamybos lankstumą

- Dažniausiai užduodami klausimai