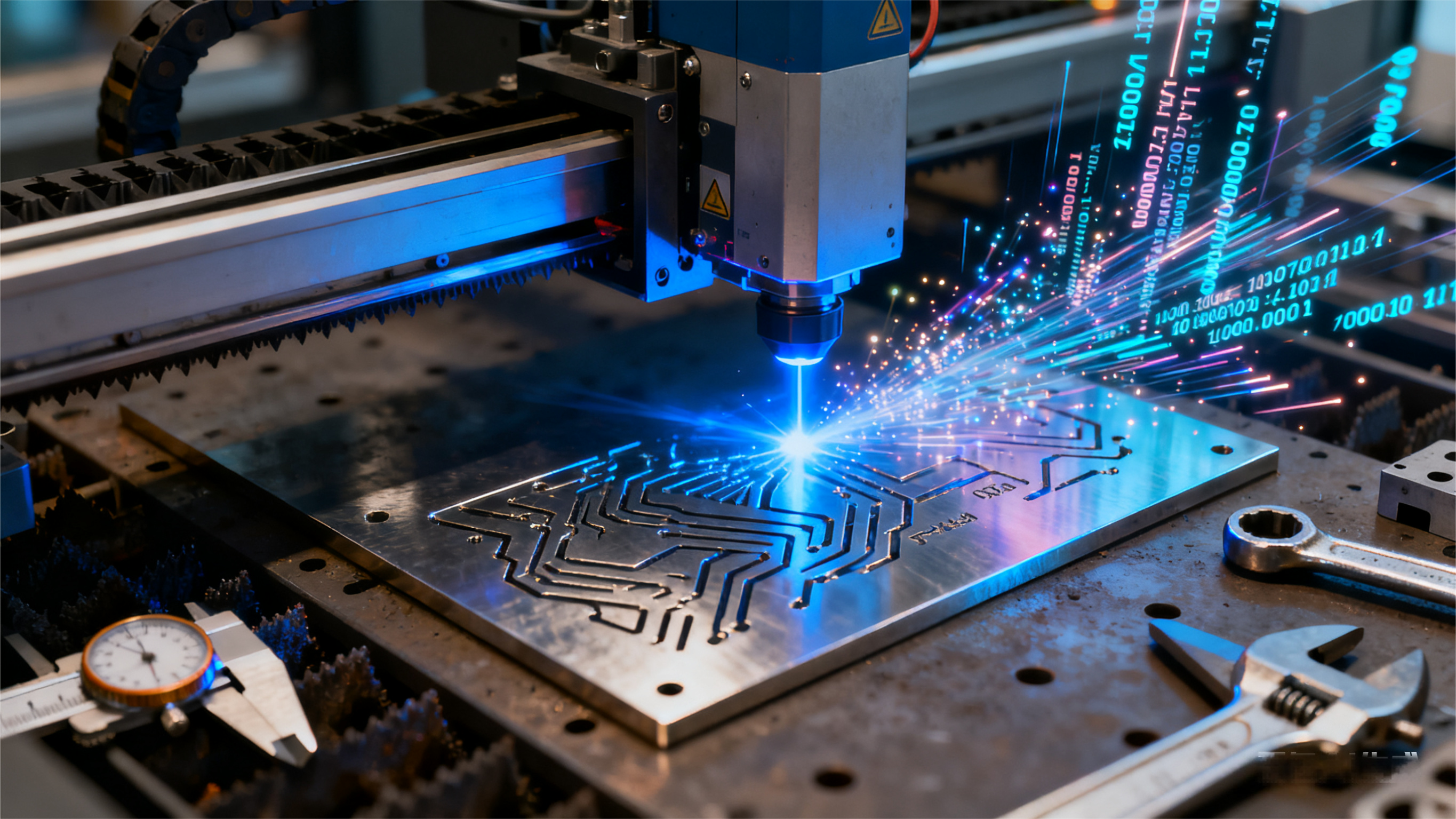

লেজার কাটিংয়ে অভূতপূর্ব নির্ভুলতা এবং সঠিকতা

লেজার কাটিং কীভাবে উচ্চ নির্ভুলতা এবং সঠিকতা অর্জন করে

লেজার কাটিং মেশিনগুলি সিএনসি সিস্টেমের মাধ্যমে তীব্র আলোক রশ্মি ফোকাস করে কাজ করে, যা মাইক্রন পর্যায়ে অত্যন্ত নির্ভুল কাটিংয়ের অনুমতি দেয়। ২০২৪ সালের একটি সদ্য প্রকাশিত উপাদান প্রক্রিয়াকরণ বিষয়ক গবেষণা অনুসারে, এই লেজার সিস্টেমগুলি 0.001 ইঞ্চির নিচে বা প্রায় 0.025 মিলিমিটার কার্ফ প্রস্থ বজায় রাখতে পারে, যখন অবস্থানগত নির্ভুলতা 5 মাইক্রোমিটার পর্যন্ত রাখা যায়। এটিকে স্পষ্ট করে বলতে হলে, এটি মানুষের চুলের একটি একক তন্তুর পুরুত্বের প্রায় এক-পঞ্চমাংশ। ঐতিহ্যগত যান্ত্রিক কাটিং যন্ত্রগুলির তুলনায় লেজারগুলিকে কী এত বিশেষ করে তোলে? আসলে, যন্ত্র এবং উপাদানের মধ্যে কোনও শারীরিক সংস্পর্শ না থাকায়, আমরা বিভিন্ন ধরনের বিকৃতি ও বিকলন সমস্যা এড়িয়ে যাই। এর ফলে উৎপাদনকারীরা ধাতব পাত, প্লাস্টিকের উপাদান বা এয়ারোস্পেস অ্যাপ্লিকেশনের জন্য কম্পোজিট উপাদান নিয়ে কাজ করছেন কিনা তা নির্বিশেষে সামঞ্জস্যপূর্ণ ভালো ফলাফল পান।

উচ্চ-সহনশীলতার প্রকল্পগুলিতে চরম নির্ভুলতার সুবিধাসমূহ

যেসব শিল্পে ±0.005 ইঞ্চির নিচে সহনশীলতা প্রয়োজন, যেমন মহাকাশ এবং চিকিৎসা যন্ত্রপাতি উৎপাদন, লেজার কাটিং-এর পুনরাবৃত্তিমূলক গুণাবলী থেকে উপকৃত হয়। উদাহরণস্বরূপ, অর্ধপরিবাহী সরঞ্জাম উৎপাদনকারী একটি প্রতিষ্ঠান লেজার-কাটা উপাদানগুলি গ্রহণ করার পর ক্যালিব্রেশন ত্রুটি 72% হ্রাস করেছে, যা মিশন-সমালোচনামূলক অ্যাসেম্বলিগুলিতে এর প্রভাব তুলে ধরে।

কেস স্টাডি: মহাকাশ উপাদানগুলিতে উন্নত প্রান্তের গুণমান

মহাকাশ সরবরাহকারীরা টারবাইন ব্লেড স্লটগুলির জন্য লেজার কাটিং ব্যবহার করলে পোস্ট-প্রসেসিং পদক্ষেপ 30% কম হওয়ার কথা জানায়। পদ্ধতির সংকীর্ণ তাপ-প্রভাবিত অঞ্চল অ্যালুমিনিয়াম খাদগুলিতে বিকৃতি রোধ করে, এবং <0.0008-ইঞ্চি প্রান্তের অমসৃণতা এয়ারফ্লো-সমালোচনামূলক অংশগুলির জন্য AS9100 মহাকাশ মান পূরণ করে।

মাত্রিক নির্ভুলতায় ঐতিহ্যবাহী কাটিং পদ্ধতির সাথে তুলনা

| পদ্ধতি | tolerence পরিসীমা | কার্নার অমসৃণতা | পোস্ট-প্রসেসিং প্রয়োজন |

|---|---|---|---|

| লেজার কাটিং | ±0.0005 ইঞ্চি | 12–25 µin | কোনটিই নয় |

| প্লাজমা কাটা | ±0.020 ইঞ্চি | 150–300 µin | গ্রাইন্ডিং/ডেবারিং |

| জলজেট কাটিং | ±0.005 ইঞ্চি | 50–120 µin | হালকা স্যান্ডিং |

তথ্য অনুসারে, লেজার কাটিং বিশেষ করে স্টেইনলেস স্টিল তৈরির ক্ষেত্রে ঐতিহ্যবাহী পদ্ধতির চেয়ে ভালো করে, যেখানে 94% অংশ ISO 2768 ফাইন টolerence গ্রেড মেনে চলে দ্বিতীয় ধাপের কাজ ছাড়াই।

নির্ভুলতা এবং ধারাবাহিকতা বজায় রাখার ক্ষেত্রে সিএনসি একীভূতকরণের ভূমিকা

উন্নত সিএনসি-চালিত লেজার সিস্টেমগুলি রিয়েল-টাইম সেন্সর ব্যবহার করে স্বয়ংক্রিয়ভাবে বিম তীব্রতা এবং কাটিং গতি সামঞ্জস্য করে। এই একীভূতকরণ মানুষের ভুল কমায় এবং 10,000 ইউনিটের উৎপাদন ব্যাচে ±0.002-ইঞ্চি ধারাবাহিকতা বজায় রাখে—যা শিল্প 4.0 অনুশীলন বাস্তবায়নকারী অটোমোটিভ উৎপাদনকারীদের জন্য একটি গুরুত্বপূর্ণ বিষয়।

উপকরণের বহুমুখিতা এবং শিল্প অভিযোজ্যতা

ধাতু, প্লাস্টিক এবং কম্পোজিটের সাথে লেজার কাটিং মেশিনগুলির সামঞ্জস্য

লেজার কাটিং সিস্টেমগুলি 25 টির বেশি উপকরণের প্রকারগুলি নিখুঁতভাবে প্রক্রিয়া করে, যার মধ্যে রয়েছে স্টেইনলেস স্টিল (0.5–25 মিমি পুরুত্ব), অ্যালুমিনিয়াম খাদ, ABS প্লাস্টিক এবং কার্বন-ফাইবার কম্পোজিট। যান্ত্রিক কাটিং সরঞ্জামগুলির বিপরীতে, লেজার বিমগুলি তাপ-সংবেদনশীল পলিমারগুলিতে প্রান্তগুলি পরিষ্কার রাখে এবং এয়ারোস্পেস-গ্রেড টাইটানিয়ামে ±0.1 মিমি সহনশীলতা অর্জন করে।

অটোমোটিভ, মেডিকেল এবং এয়ারোস্পেস উৎপাদন জুড়ে অভিযোজ্যতা

2023 সালের একটি শিল্প জরিপ দেখায় যে 84% অটোমোটিভ সরবরাহকারী হালকা চ্যাসিস উপাদানগুলির জন্য লেজার কাটিং ব্যবহার করে, যেখানে মেডিকেল ডিভাইস উৎপাদনকারীরা জীবাণুমুক্ত সার্জিক্যাল যন্ত্র উৎপাদনের জন্য এই প্রযুক্তি প্রয়োগ করে। এই ক্রস-সেক্টর নমনীয়তা প্রোগ্রামযোগ্য তরঙ্গদৈর্ঘ্য সমন্বয় থেকে উদ্ভূত হয়—ফাইবার লেজারগুলি ধাতব উৎপাদনে প্রভাব বিস্তার করে, যেখানে CO₂ প্রকারগুলি অ্যাক্রাইলিক এবং পলিকার্বোনেটগুলিতে শ্রেষ্ঠ।

কেস স্টাডি: অটোমোটিভ বনাম মেডিকেল ডিভাইস উৎপাদনে লেজার কাটিং

6 কিলোওয়াট ফাইবার লেজার গ্রহণের পর একটি টায়ার-১ অটো পার্টস সরবরাহকারী শীট মেটালের 18% অপচয় কমিয়েছেন, আবার একটি মেডিকেল সরঞ্জাম তৈরির প্রতিষ্ঠান ISO 13485 সম্মতি অর্জন করেছে 30 µm নির্ভুলতার সাথে নিটিনল স্টেন্টগুলি কাটার মাধ্যমে। উভয় ক্ষেত্রেই এটি তাৎপর্যপূর্ণ যে সফটওয়্যার-চালিত প্যারামিটার প্রিসেটগুলি হার্ডওয়্যার পরিবর্তন ছাড়াই দ্রুত শিল্প-নির্দিষ্ট পুনঃকনফিগারেশনের সুবিধা দেয়।

প্রতিফলিত, ভঙ্গুর এবং ঘন থেকে পাতলা উপকরণের চ্যালেঞ্জ পরিচালনা

সাম্প্রতিক পালসড লেজার প্রযুক্তি তামা এবং পিতলের মতো উপকরণ নিয়ে কাজ করার সময় ঘটে ওঠা চকচকে ধর্মের সমস্যাগুলি সমাধানে সাহায্য করে, যা লেজার রশ্মিকে বিপজ্জনক কোণে প্রতিফলিত হওয়া থেকে আটকায়। সিরামিক এবং কাচের মতো ভঙ্গুর উপকরণের ক্ষেত্রে, স্পর্শহীন লেজার স্ক্রাইবিং উপকরণের ভিতরে অণু-অণু ফাটল তৈরি হওয়া কমিয়ে দেয়। কিছু পরীক্ষায় দেখা গেছে যে ঐতিহ্যবাহী জল জেট কাটিংয়ের তুলনায় এই পদ্ধতিতে প্রায় 40% কম অণু-ফাটল তৈরি হয়। বর্তমানে, অধিকাংশ উন্নত লেজার সিস্টেম 0.8 মিমি পুরু পাতলা অ্যালুমিনিয়াম শীট থেকে শুরু করে প্রায় 12 মিমি পুরু ইস্পাতের পাত পর্যন্ত কাজ করার সময় স্বয়ংক্রিয়ভাবে ফোকাস পয়েন্ট সামঞ্জস্য করে এবং উৎপাদন প্রক্রিয়ার মধ্যে প্রয়োজন অনুযায়ী গ্যাস প্রবাহের হার পরিবর্তন করে থাকে।

গতি, দক্ষতা এবং উৎপাদন আউটপুট

উচ্চ-আয়তন উৎপাদন পরিবেশে দ্রুত চক্র সময়

অটোমেশন উপকরণ হ্যান্ডলিং সিস্টেম এবং নন-কনট্যাক্ট প্রসেসিং-এর কারণে লেজার কাটিং মেশিনগুলি উচ্চ আয়তনের উৎপাদনে ছাড়িয়ে যায়। প্রায়শই ব্লেড পরিবর্তনের প্রয়োজন হয় এমন যান্ত্রিক কাটিং সরঞ্জামগুলির বিপরীতে, লেজার সিস্টেমগুলি 24/7 অপারেশনের মধ্যে ধ্রুবক গতি বজায় রাখে—অটোমোটিভ উৎপাদকরা টুল সামঞ্জস্যের জন্য কোনও ডাউনটাইম ছাড়াই ঘন্টায় 500টির বেশি শীট মেটাল পার্টস প্রসেস করতে পারে।

ডেটা পয়েন্ট: ধ্রুবক মানের সাথে প্লাজমা কাটিংয়ের চেয়ে 30% দ্রুত

2024 সালের একটি উৎপাদন বিশ্লেষণে দেখা গেছে যে লেজার কাটিং মেশিনগুলি কাজ সম্পন্ন করে ৩০% দ্রুত যেখানে প্লাজমা সিস্টেমগুলি ±0.1mm নির্ভুলতা বজায় রাখে। এই গতি ও মানের ভারসাম্য এয়ারোস্পেস সরবরাহকারীদের AS9100 এয়ারোস্পেস স্ট্যান্ডার্ড মেনে চলার সাথে সাথে কঠোর সময়সীমা পূরণ করতে সক্ষম করে।

জাস্ট-ইন-টাইম (JIT) এবং লিন ম্যানুফ্যাকচারিং মডেলগুলির উপর প্রভাব

গড় পার্ট সম্পূর্ণ হওয়ার সময় 90 সেকেন্ডের কমে নামিয়ে আনার মাধ্যমে লেজার প্রযুক্তি JIT ওয়ার্কফ্লোর সাথে নিখুঁতভাবে সমন্বয় করে। লিন উৎপাদনের ক্ষেত্রে এই ক্ষমতা অপরিহার্য, যা সক্ষম করে 18% কম ইনভেন্টরি খরচ অনুকূলিত উৎপাদন সূচির মাধ্যমে।

প্রবণতা: অপারেশনাল আউটপুট বৃদ্ধিতে স্বয়ংক্রিয়করণ এবং সফটওয়্যার একীভূতকরণ

ইন্টারনেট অফ থিংস-সক্ষম লেজার কাটারগুলিতে সদ্য অর্জিত এগিয়ে যাওয়া প্যাকেজিং মেশিনারি উৎপাদন লাইনে রিয়েল-টাইম মনিটরিং সিস্টেমের মাধ্যমে 22% আউটপুট বৃদ্ধি করেছে। ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ অ্যালগরিদমের মাধ্যমে উপাদানের ব্যাচ অনুযায়ী কাটার প্যারামিটারগুলি আগে থেকে সামঞ্জস্য করে অপারেটররা এখন 95% অপারেশনাল আপটাইম অর্জন করে।

বর্জ্য হ্রাস, খরচ কম এবং পরিবেশগত সুবিধা

নির্ভুল কার্ফ নিয়ন্ত্রণের মাধ্যমে উচ্চতর শীট ব্যবহার

0.1 মিমি পর্যন্ত সরু কার্ফ প্রস্থ বজায় রেখে লেজার কাটিং মেশিন যান্ত্রিক কাটিং সরঞ্জামের তুলনায় 20–30% উচ্চতর উপাদান দক্ষতা অর্জন করে। এই নির্ভুলতা গৌণ ট্রিমিং অপারেশনের প্রয়োজন দূর করে, যা উৎপাদকদের জটিল অংশের জ্যামিতির জন্য শীট লেআউট অনুকূলিত করতে দেয় যাতে কাঠামোগত অখণ্ডতা ক্ষুণ্ণ না হয়।

উপাদানের উৎপাদনশীলতা উন্নত এবং বর্জ্য হার হ্রাস

ইলেকট্রনিক্স অ্যাপ্লিকেশনগুলিতে 98% প্রথম পাস আউটপুট হার সহ উচ্চ-সহনশীলতার উত্পাদন সক্ষম করে লেজার সিস্টেমের অ-যোগাযোগের প্রকৃতি উপকরণের বিকৃতি এবং দূষণ হ্রাস করে। 2023 সালের একটি স্টেইনলেস স্টিল ফ্যাব্রিকেশন গবেষণা প্লাজমা কাটিংয়ের তুলনায় 42% খুচরা হ্রাস দেখিয়েছে, যা সরাসরি কাঁচামাল ক্রয় খরচ এবং বর্জ্য নিষ্কাশন ফি হ্রাস করে।

কেস স্টাডি: স্টেইনলেস স্টিল ফ্যাব্রিকেশনে বর্জ্য হ্রাস

একটি প্রধান শিল্প সরবরাহকারী সার্জিক্যাল যন্ত্রপাতির উপাদানগুলির জন্য ফাইবার লেজার কাটিংয়ে রূপান্তর করে বছরে 37% উপকরণ খরচ সাশ্রয় করে। প্রযুক্তির 0.05 মিমি পজিশনিং পুনরাবৃত্তিযোগ্যতা 15,000 ইউনিটের মধ্যে ±0.1 মিমি মাত্রার নির্ভুলতা বজায় রাখার সময় প্রান্ত গ্রাইন্ডিং ধাপগুলি বাতিল করে।

পোস্ট-প্রসেসিং এবং খুচরা হ্রাসের মাধ্যমে খরচ সাশ্রয় এবং টেকসই

বড় আকারের স্থাপত্য ধাতব প্রকল্পগুলিতে পোস্ট-প্রসেসিং শ্রম এবং শক্তি খরচ কমিয়ে উৎপাদনকারীরা প্রতি বর্গমিটারে 18 থেকে 22 ডলার সাশ্রয় করেন। আধুনিক লেজার কাটারগুলিতে বন্ধ-লুপ ফিল্ট্রেশন ব্যবস্থা কাটার গ্যাসের 95% পুনর্নবীকরণ করে এবং কণাগুলির 99.6% ধরে রাখে, যা ISO 14001 পরিবেশ ব্যবস্থাপনা মানের সাথে সঙ্গতিপূর্ণ।

নকশা নমনীয়তা এবং পরিচালন খরচ হ্রাস

লেজারের নির্ভুলতার সাথে জটিল জ্যামিতি এবং জটিল বিস্তারিত কাজ সম্ভব করা

আধুনিক লেজার কাটিং মেশিনগুলি ±0.1 মিমি সহনশীলতার সাথে বৈশিষ্ট্য তৈরি করে, যা ফ্র্যাকটাল-এর মতো নকশা এবং যান্ত্রিক যন্ত্রের সাহায্যে অসম্ভব জৈবিক আকৃতি তৈরি করতে সাহায্য করে। এই ক্ষমতা সরাসরি মাইক্রো-ছিদ্রযুক্ত (চিকিৎসা ফিল্টার) বা সজ্জামূলক ধাতব কাজ (অভিজাত স্থাপত্য প্যানেল) প্রয়োজন এমন শিল্পগুলিকে উপকৃত করে, যেখানে হাতে করা পদ্ধতিতে অনিয়মিত কিনারা তৈরি হয়।

দ্রুত প্রোটোটাইপিং এবং কাস্টমাইজেশনের জন্য সফটওয়্যার-চালিত অভিযোজ্যতা

CAD/CAM একীভূতকরণ উৎপাদনকারীদের মিনিটের মধ্যে কাজ থেকে কাজান্তরে যাওয়ার সুযোগ করে দেয়—2023 সালের একটি জরিপে দেখা গেছে যে, এই প্রযুক্তি ব্যবহারকারীদের 78% নকশা থেকে উৎপাদন পর্যন্ত সময় 40% হ্রাস করেছে। স্থির ডাই সিস্টেমের বিপরীতে, ডিজিটাল টেমপ্লেটগুলি খরচসাপেক্ষ টুলিং পুনর্নির্মাণ ছাড়াই শেষ মুহূর্তের ক্লায়েন্ট সংশোধনগুলি গ্রহণ করতে পারে।

শারীরিক টুলিং অপসারণ সেটআপ সময় এবং রক্ষণাবেক্ষণ খরচ হ্রাস করে

লেজার সিস্টেমগুলি প্রতি উৎপাদন লাইনে প্রতি বছর 15,000 থেকে 50,000 ডলার পর্যন্ত ক্ষয়শীল টুলিং খরচ ঘটায়। একটি স্টেইনলেস স্টিল ফ্যাব্রিকেটর 2024 সালের একটি শিল্প জরিপে ধাক্কা প্রেস থেকে ফাইবার লেজারে রূপান্তরিত হওয়ার পর বছরের পর বছর রক্ষণাবেক্ষণ খরচ 62% কম হওয়ার কথা উল্লেখ করেছে।

উৎপাদন দক্ষতা বৃদ্ধির জন্য দ্রুত ডিজিটাল চাকরি পরিবর্তন

অপারেটররা ক্লাউড-ভিত্তিক প্রি-সেট ব্যবহার করে 2D এবং 3D কাটিং প্রোফাইলের মধ্যে স্যুইচ করে, যা আনুমানিক <15 মিনিটের মধ্যে পরিবর্তন সম্ভব করে তোলে, যা চলতি পুনঃটুলিং-এর জন্য 4–8 ঘন্টার বিপরীতে। এটি মিশ্র-পরিমাণের অর্ডারগুলিকে সমর্থন করে—2024 সালের একটি শিল্প জরিপে দেখা গেছে যে, এই বৈশিষ্ট্যটি ব্যবহার করা উৎপাদনকারীদের 92% 72 ঘন্টার মধ্যে ডেলিভারি চাহিদা পূরণ করেছে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

লেজার কাটিং কী?

লেজার কাটিং হল একটি প্রযুক্তি যা বিভিন্ন উপকরণের মধ্যে দিয়ে সূক্ষ্ম কাট তৈরি করতে ফোকাস করা আলোক রশ্মি ব্যবহার করে। কাটা হচ্ছে এমন উপকরণের সাথে শারীরিক যোগাযোগ ছাড়াই উচ্চ নির্ভুলতা অর্জনের জন্য এটি সিএনসি সিস্টেমের মাধ্যমে কাজ করে।

লেজার কাটিং কীভাবে উচ্চ নির্ভুলতা নিশ্চিত করে?

লেজার কাটিং মাইক্রন-স্তরের কাট এবং 0.001 ইঞ্চির নিচে কারফ প্রস্থ বজায় রেখে এবং যথার্থ অবস্থান নির্ভুলতা 5 মাইক্রোমিটার পর্যন্ত রেখে উচ্চ নির্ভুলতা নিশ্চিত করে।

কোন কোন উপকরণ লেজার কাটিং দিয়ে প্রক্রিয়াজাত করা যায়?

লেজার কাটিং স্টেইনলেস স্টিল এবং অ্যালুমিনিয়াম খাদসহ ধাতু, ABS প্লাস্টিক, কার্বন-ফাইবার কম্পোজিট এবং এমনকি এয়ারোস্পেস-গ্রেড টাইটানিয়ামসহ 25 এর বেশি ধরনের উপকরণ প্রক্রিয়াজাত করতে পারে।

লেজার কাটিং কীভাবে বর্জ্য এবং খরচ কমায়?

লেজার কাটিং সঠিক কারফ প্রস্থ বজায় রেখে বর্জ্যের হার এবং পোস্ট-প্রসেসিং শ্রম কমায়। এটি শীট ব্যবহার বৃদ্ধি করে এবং কাঁচামাল ক্রয় খরচ কমায়।

কোন শিল্পগুলি লেজার কাটিং থেকে সবচেয়ে বেশি উপকৃত হয়?

বিমান ও মহাকাশ, অটোমোবাইল এবং চিকিৎসা যন্ত্রপাতি উত্পাদনের মতো শিল্পগুলি লেজার কাটিং-এর ফলে সবথেকে বেশি উপকৃত হয়, কারণ এটি অত্যন্ত নির্ভুল, অভিযোজ্য এবং খরচের তুলনায় কার্যকর।