Uslåelig præcision og nøjagtighed i laserudskæring

Sådan opnår laserudskæring høj præcision og nøjagtighed

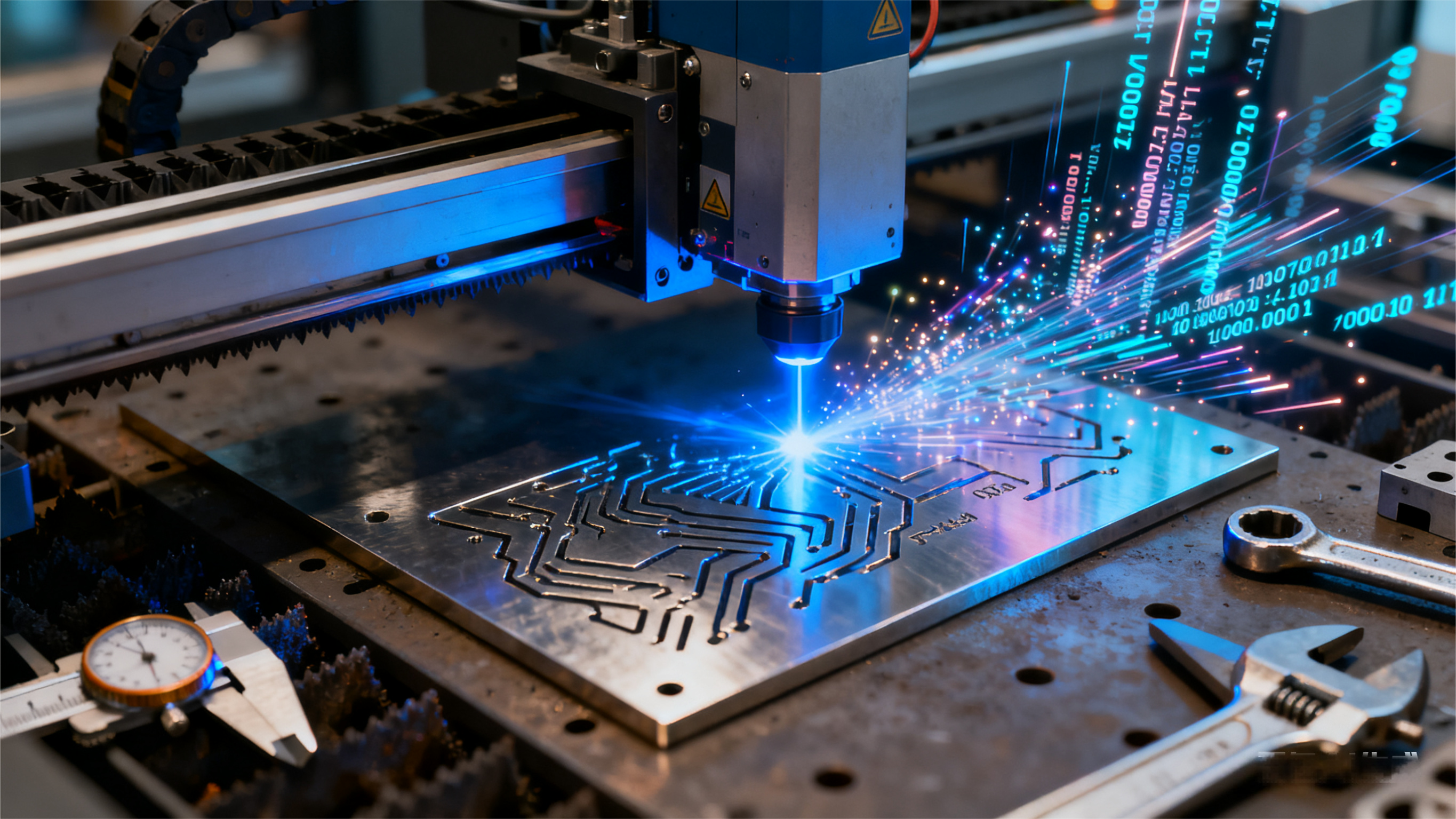

Laserudskæringsmaskiner fungerer ved at fokusere intense lysstråler gennem CNC-systemer, hvilket muliggør ekstremt præcise snit på mikron-niveau. Ifølge en ny undersøgelse fra 2024 om materialebearbejdning kan disse lasersystemer holde kerf-bredder under 0,001 tommer eller cirka 0,025 millimeter, samtidig med at de opretholder en positionsnøjagtighed ned til kun 5 mikrometer. Set i perspektiv svarer dette til cirka en femtedel af tykkelsen af en enkelt menneskehårstrå. Hvad gør lasere så specielle i forhold til traditionelle mekaniske skæreværktøjer? Eftersom der ikke er noget fysisk kontakt mellem værktøj og materiale, undgår vi alle former for krumning og deformation. Dette betyder, at producenter får konsekvent gode resultater, uanset om de arbejder med metalplader, plastkomponenter eller kompositmaterialer til fly- og rumfartsapplikationer.

Fordele ved ekstrem præcision i projekter med høje tolerancer

Industrier, der kræver tolerancer under ±0,005 tommer, såsom luftfarts- og medicinsk udstyrsproduktion, drager fordel af laserskæringens gentagelighed. For eksempel reducerede en producent af halvlederudstyr kalibreringsfejl med 72 % efter overgangen til laser-skårne komponenter, hvilket illustrerer dens indvirkning på kritiske samlingselementer.

Case-studie: Forbedret kantkvalitet i luftfartsdele

Leverandører til luftfartsindustrien rapporterer 30 % færre efterbehandlingsprocesser, når laserskæring anvendes til turbinbladslåser. Metodens smalle varme-påvirkede zone forhindrer deformation i aluminiumslegeringer, mens en kantruhed på <0,0008 tommer opfylder AS9100-luftfartsstandarder for dele, hvor luftstrøm er kritisk.

Sammenligning med traditionelle skæremetoder mht. dimensionel nøjagtighed

| Metode | Tolerancemargen | Kanteruheder | Efterbehandling krævet |

|---|---|---|---|

| Laser Skæring | ±0,0005 tommer | 12–25 µin | Ingen |

| Plasmaskæring | ±0,020 tommer | 150–300 µin | Slidning/Fjernelse af spån |

| Vandstrålskæring | ±0,005 tommer | 50–120 µin | Lett slibning |

Data viser, at laserskæring overgår traditionelle metoder, især inden for rustfrit ståls fremstilling, hvor 94 % af dele opfylder ISO 2768 fin toleranceskala uden sekundære operationer.

Rollen for CNC-integration for at opretholde præcision og konsistens

Avancerede CNC-styrede lasersystemer justerer automatisk strålintensitet og skærehastighed ved hjælp af sensorer i realtid. Denne integration reducerer menneskelige fejl og opretholder en konsistens på ±0,002 tommer over produktionsbatcher på 10.000 enheder – en afgørende faktor for bilproducenter, der implementerer Industri 4.0-praksis.

Materialefleksibilitet og industriel tilpasningsevne

Kompatibilitet mellem laserskæremaskiner og metaller, plastmaterialer samt kompositter

Laserkølingssystemer bearbejder over 25 materialtyper med præcision, herunder rustfrit stål (0,5–25 mm tykkelse), aluminiumslegeringer, ABS-kunststoffer og kulstof-fiberkompositter. I modsætning til mekaniske skæreværktøjer opretholder laserstråler rene kanter på varmefølsomme polymerer og opnår tolerancer på ±0,1 mm i titanium af flyvevåbenkvalitet.

Tilpasningsdygtighed inden for automobil-, medicinsk og luftfartsproduktion

En industriundersøgelse fra 2023 viste, at 84 % af automobilleverandører bruger laserudskæring til lette chassisdele, mens producenter af medicinsk udstyr anvender teknologien til fremstilling af steriliserbare kirurgiske værktøjer. Denne tværgående fleksibilitet skyldes programmerbare justeringer af bølgelængde – fiberlasere dominerer metalbearbejdning, mens CO₂-varianter er fremragende til akryl og polycarbonater.

Case Study: Laserudskæring i automobilproduktion sammenlignet med produktion af medicinsk udstyr

En tier-1-leverandør af autoreservedele reducerede metalpladespild med 18 % efter overgangen til 6 kW fiberlasere, mens en producent af medicinsk udstyr opnåede ISO 13485-overensstemmelse ved at skære nitinol-stenter med en nøjagtighed på 30 µm. Begge eksempler viser, hvordan softwarestyrede parameterværdier muliggør hurtig branchespacificitet omkonfiguration uden ændringer i hardwaren.

Håndtering af reflekterende, sprøde og tykt-til-tynd materialeudfordringer

Den nyeste pulsede laserteknologi hjælper med at tackle de irriterende refleksivitetsproblemer, der opstår ved arbejde med kobber- og messingmaterialer, hvilket forhindrer laserstrålen i at blive reflekteret i farlige vinkler. Når det gælder skrøbelige materialer som keramik og glas, reducerer laserskæring uden fysisk kontakt dannelsen af mikrosprækker i materialet. Nogle tests viser, at denne metode resulterer i cirka 40 % færre mikrosprækker end den traditionelle vandskæringsmetode. I dag kan de fleste avancerede lasersystemer registrere, når de skal skifte fra tynde aluminiumsplader på blot 0,8 mm til meget tykkere stålplader på omkring 12 mm. Maskinerne håndterer alle typer justeringer automatisk, herunder ændring af fokuspunkter og justering af gasflow under disse overgange i samme produktionsløb.

Hastighed, effektivitet og produktionseffekt

Kortere cyklustider i miljøer med høj volumenproduktion

Laserudskæringsmaskiner udmærker sig inden for produktion med høj kapacitet takket være kontaktfri bearbejdning og automatiserede materialhåndteringssystemer. I modsætning til mekaniske skæreværktøjer, der kræver hyppige udskiftninger af blade, opretholder lasersystemer konstante hastigheder i 24/7-drift – bilproducenter kan behandle over 500 plademetaldele i timen uden nedetid til værktøjsjustering.

Datapunkt: 30 % hurtigere end plasmaskæring med konsekvent kvalitet

En produktionsanalyse fra 2024 viste, at laserudskæringsmaskiner fuldfører opgaver 30% hurtigere end plasmasystemer, samtidig med at de opretholder en nøjagtighed på ±0,1 mm. Denne balance mellem hastighed og kvalitet gør det muligt for leverandører i luftfartsindustrien at overholde stramme frister uden at kompromittere overholdelsen af AS9100-standarder for luftfart.

Indvirkning på Just-in-Time (JIT) og Lean Manufacturing-modeller

Ved at reducere den gennemsnitlige færdiggørelsestid for dele til under 90 sekunder, synkroniserer laserteknologi perfekt med JIT-arbejdsgange. Dette er afgørende for lean manufacturing, hvilket giver 18 % lavere lageromkostninger gennem optimerede produktionsplaner.

Trend: Automatisering og softwareintegration øger driftsydelsen

Nyeste fremskridt inden for IoT-aktiverede laserudskærere viser, hvordan systemer til realtidsovervågning øger ydelsen med 22 % i produktionssystemer til emballageanlæg. Operatører opnår nu 95 % driftstid takket være prædiktive vedligeholdelsesalgoritmer, der forudgående justerer skæreparametre baseret på variationer i materialens batch.

Mindre affald, lavere omkostninger og miljømæssige fordele

Højere pladeudnyttelse gennem præcis kerf-styring

Laserudskæringsmaskiner opnår 20–30 % højere materialeffektivitet end mekaniske skæreværktøjer ved at holde kerfbredder så smalle som 0,1 mm. Denne præcision eliminerer behovet for sekundære trimningsoperationer, hvilket tillader producenter at optimere pladelayouts til komplekse delgeometrier uden at kompromittere strukturel integritet.

Forbedrede materialeudbytter og reducerede spildrater

Den kontaktfrie karakter af lasersystemer reducerer materialeforvrængning og forurening, hvilket muliggør fremstilling med høj nøjagtighed og en første-gennemløbs-yield på 98 % inden for elektronikanvendelser. En undersøgelse fra 2023 af rustfri stålfremstilling viste en reduktion af affald på 42 % i forhold til plasmaskæring, hvilket direkte sænker omkostningerne til råmaterialeindkøb og affaldsbortskaffelse.

Case-studie: Affaldsreduktion i rustfri stålfremstilling

En førende industrielle leverandør opnåede en årlig besparelse på 37 % i materialeomkostninger ved at skifte til fiberlaserskæring til kirurgiske instrumentkomponenter. Teknologiens positionsnøjagtighed på 0,05 mm eliminerede kantpudsningstrin, samtidig med at den opretholdt en dimensionel nøjagtighed på ±0,1 mm over 15.000 enheder.

Omkostningsbesparelser og bæredygtighed gennem minimeret efterbehandling og affald

Ved at reducere efterbehandlingsarbejde og energiforbrug rapporterer producenter om besparelser på 18–22 USD pr. kvadratmeter i store arkitektoniske metalprojekter. Lukkede filtreringssystemer i moderne laserudskæringsmaskiner genbruger 95 % af skæregasser og opsamler 99,6 % af partikler, hvilket er i overensstemmelse med ISO 14001 miljøledelsesstandarder.

Designfleksibilitet og driftsbesparelser

Muliggør komplekse geometrier og indviklede detaljer med laserskarp præcision

Moderne laserudskæringsmaskiner producerer komponenter med en tolerancet på ±0,1 mm, hvilket gør det muligt at opnå fraktallignende mønstre og organiske former, som ikke kan opnås med mekaniske værktøjer. Denne funktion har direkte fordel for industrier, der kræver mikroperforeringer (medicinske filtre) eller dekorative metalarbejder (luksusarkitektoniske paneler), hvor manuelle metoder forårsager uregelmæssige kanter.

Softwarestyret tilpasningsevne til hurtig prototyping og tilpasning

CAD/CAM-integration giver producenter mulighed for at skifte mellem opgaver på få minutter – en undersøgelse fra 2023 viste, at 78 % af virksomheder, der har adopteret teknologien, har reduceret tiden fra design til produktion med 40 %. I modsætning til faste stansesystemer kan digitale skabeloner håndtere sidste-minutts ændringer fra kunder uden dyre omkostninger til værktøjsskift.

Eliminering af fysisk værktøj reducerer opsætningstid og vedligeholdelsesomkostninger

Lasersystemer eliminerer årlige omkostninger til engangs-værktøj på 15.000–50.000 USD pr. produktionslinje. En producent af rustfrit stål rapporterede 62 % lavere årlige vedligeholdelsesomkostninger efter overgangen fra puncemaskiner til fiberlasere.

Hurtigt digitalt jobskift forbedrer produktionsfleksibilitet

Operatører skifter mellem 2D- og 3D-skæreprofiler via skybaserede forudindstillinger og opnår skift på under 15 minutter i stedet for 4–8 timer ved konventionel omstilling. Dette understøtter ordrer med blandede mængder – 92 % af producenter, der bruger denne funktion, opfyldte krav om levering inden for 72 timer i en industriundersøgelse fra 2024.

Ofte stillede spørgsmål

Hvad er laser-skæring?

Laserudskæring er en teknologi, der bruger fokuserede lysstråler til at lave præcise snit gennem en række materialer. Den fungerer via CNC-systemer for at opnå høj præcision uden fysisk kontakt med det materiale, der skæres.

Hvordan sikrer laserudskæring høj præcision?

Laserudskæring sikrer høj præcision ved at bruge intense lysstråler, der fokuseres på mikroniveau-snits, og opretholder snitsmå bredde under 0,001 tommer samt positionspræcision ned til 5 mikrometer.

Hvilke materialer kan bearbejdes med laserudskæring?

Laserudskæring kan bearbejde over 25 typer materialer, herunder metaller som rustfrit stål og aluminiumslegeringer, ABS-kunststoffer, kulstof-fiberkompositter og endda luftfartsgrads titan.

Hvordan reducerer laserudskæring spild og omkostninger?

Laserudskæring reducerer spild og omkostninger ved at opretholde præcise snitsmå bredde, hvilket formindsker affaldsmængder og behovet for efterbearbejdning. Det øger også pladens udnyttelsesgrad og sænker omkostningerne til råmaterialeindkøb.

Hvilke industrier har størst gavn af laserudskæring?

Industrier som luft- og rumfart, automobiler og medicinsk udstyrsproduktion drager mest fordel af laserskæring på grund af dens præcision, tilpasningsevne og omkostningseffektivitet.

Indholdsfortegnelse

-

Uslåelig præcision og nøjagtighed i laserudskæring

- Sådan opnår laserudskæring høj præcision og nøjagtighed

- Fordele ved ekstrem præcision i projekter med høje tolerancer

- Case-studie: Forbedret kantkvalitet i luftfartsdele

- Sammenligning med traditionelle skæremetoder mht. dimensionel nøjagtighed

- Rollen for CNC-integration for at opretholde præcision og konsistens

-

Materialefleksibilitet og industriel tilpasningsevne

- Kompatibilitet mellem laserskæremaskiner og metaller, plastmaterialer samt kompositter

- Tilpasningsdygtighed inden for automobil-, medicinsk og luftfartsproduktion

- Case Study: Laserudskæring i automobilproduktion sammenlignet med produktion af medicinsk udstyr

- Håndtering af reflekterende, sprøde og tykt-til-tynd materialeudfordringer

- Hastighed, effektivitet og produktionseffekt

- Mindre affald, lavere omkostninger og miljømæssige fordele

- Designfleksibilitet og driftsbesparelser

- Ofte stillede spørgsmål