ความแม่นยำและความถูกต้องสูงสุดในการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์ทำให้เกิดความแม่นยำและความถูกต้องสูงได้อย่างไร

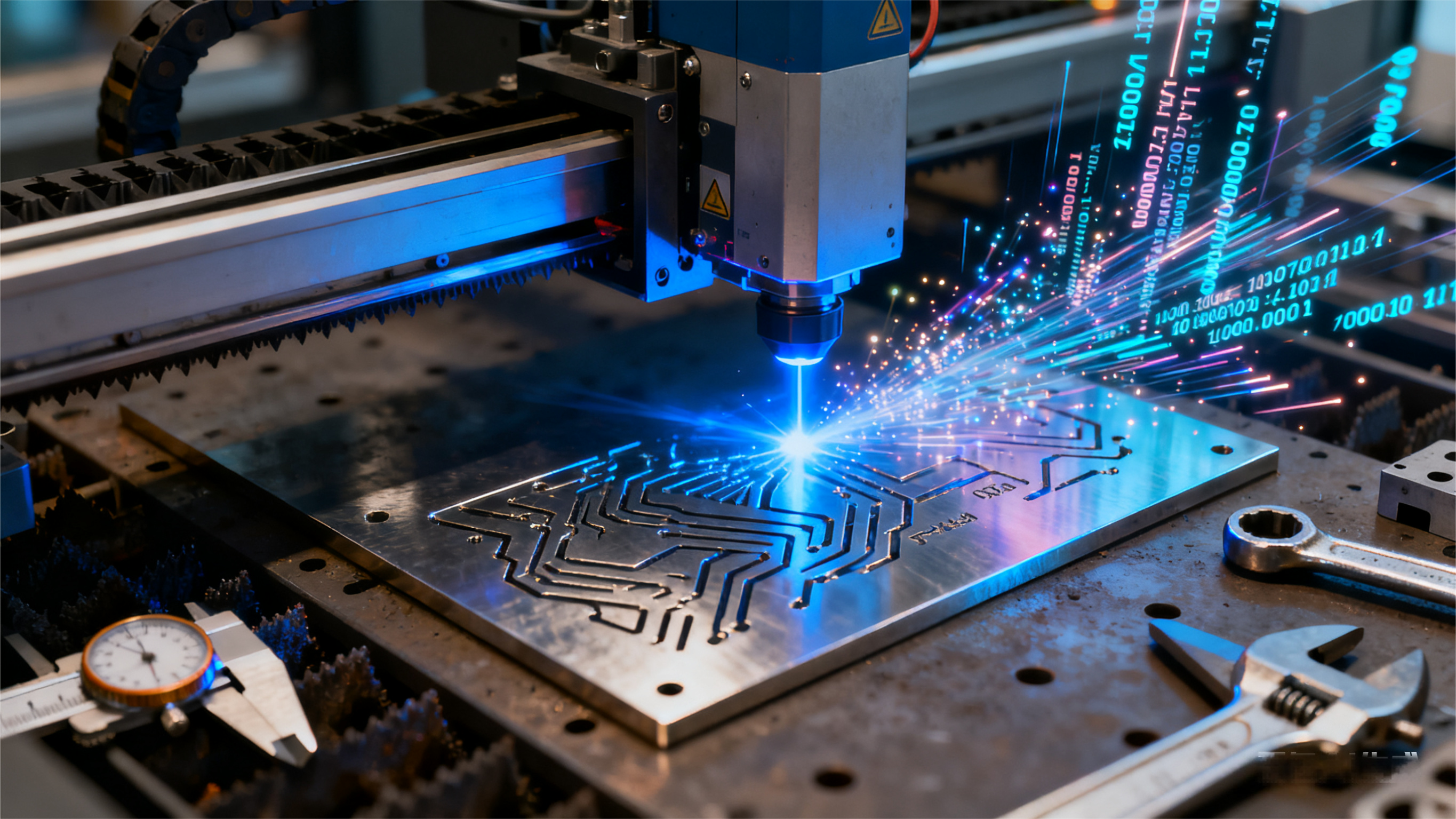

เครื่องตัดด้วยเลเซอร์ทำงานโดยการใช้ลำแสงที่มีความเข้มข้นสูงผ่านระบบ CNC ซึ่งช่วยให้สามารถตัดวัสดุได้อย่างแม่นยำสูงในระดับไมครอน ตามการศึกษาล่าสุดในปี 2024 เกี่ยวกับการแปรรูปวัสดุ ระบบนี้สามารถควบคุมความกว้างของรอยตัด (kerf width) ให้ต่ำกว่า 0.001 นิ้ว หรือประมาณ 0.025 มิลลิเมตร ขณะเดียวกันก็รักษาระดับความแม่นยำในการจัดตำแหน่งได้ถึงเพียง 5 ไมโครเมตร เพื่อให้เห็นภาพ ขนาดนี้เทียบได้กับหนึ่งในห้าของเส้นผ่าศูนย์กลางเส้นผมมนุษย์หนึ่งเส้น สิ่งที่ทำให้เทคโนโลยีเลเซอร์พิเศษกว่าเครื่องมือตัดแบบกลไกทั่วไปคือ ไม่มีการสัมผัสทางกายภาพระหว่างเครื่องมือกับวัสดุ จึงหลีกเลี่ยงปัญหาการบิดงอหรือการเปลี่ยนรูปร่างของวัสดุได้ ซึ่งหมายความว่าผู้ผลิตจะได้ผลลัพธ์ที่สม่ำเสมอไม่ว่าจะกำลังทำงานกับแผ่นโลหะ ชิ้นส่วนพลาสติก หรือวัสดุคอมโพสิตสำหรับการประยุกต์ใช้งานในอุตสาหกรรมการบินและอวกาศ

ข้อดีของการตัดด้วยความแม่นยำสูงในโครงการที่ต้องการความทนทานสูง

อุตสาหกรรมที่ต้องการค่าความคลาดเคลื่อนต่ำกว่า ±0.005 นิ้ว เช่น อุตสาหกรรมการบินและยานอวกาศ และการผลิตอุปกรณ์ทางการแพทย์ ได้รับประโยชน์จากความสามารถในการทำซ้ำอย่างแม่นยำของเลเซอร์คัตติ้ง ตัวอย่างเช่น ผู้ผลิตอุปกรณ์เซมิคอนดักเตอร์รายหนึ่งสามารถลดข้อผิดพลาดในการปรับคาลิเบรตได้ถึง 72% หลังจากเปลี่ยนมาใช้ชิ้นส่วนที่ตัดด้วยเลเซอร์ แสดงให้เห็นถึงผลกระทบของเทคโนโลยีนี้ต่อชิ้นส่วนที่สำคัญต่อภารกิจ

กรณีศึกษา: คุณภาพขอบที่ดีขึ้นในชิ้นส่วนอากาศยาน

ผู้จัดจำหน่ายชิ้นส่วนอากาศยานรายงานว่ามีขั้นตอนการตกแต่งภายหลังลดลง 30% เมื่อใช้การตัดด้วยเลเซอร์สำหรับช่องใบพัดเทอร์ไบน์ โซนที่ได้รับผลกระทบจากความร้อนแคบช่วยป้องกันการบิดงอในโลหะผสมอลูมิเนียม ในขณะที่ความหยาบของขอบที่ต่ำกว่า 0.0008 นิ้ว สอดคล้องกับมาตรฐาน AS9100 สำหรับชิ้นส่วนที่เกี่ยวข้องกับการไหลของอากาศ

เปรียบเทียบกับวิธีการตัดแบบดั้งเดิมในด้านความแม่นยำของมิติ

| วิธี | ช่วงความคลาดเคลื่อน | ความหยาบของขอบ | ต้องการการตกแต่งภายหลัง |

|---|---|---|---|

| การตัดเลเซอร์ | ±0.0005 นิ้ว | 12–25 µin | ไม่มี |

| การตัดพลาสม่า | ±0.020 นิ้ว | 150–300 µin | การเจียร/การลบคม |

| การตัดด้วยน้ำแรงดันสูง | ±0.005 นิ้ว | 50–120 ไมครอน | ขัดเบา ๆ |

ข้อมูลแสดงให้เห็นว่าการตัดด้วยเลเซอร์มีประสิทธิภาพเหนือกว่าวิธีแบบดั้งเดิม โดยเฉพาะอย่างยิ่งในการผลิตเหล็กกล้าไร้สนิม ซึ่งชิ้นส่วน 94% ผ่านเกณฑ์ความคลาดเคลื่อนระดับละเอียดตามมาตรฐาน ISO 2768 โดยไม่ต้องทำการประมวลผลเพิ่มเติม

บทบาทของการรวมระบบ CNC ในการรักษาความแม่นยำและความสม่ำเสมอ

ระบบเลเซอร์ขั้นสูงที่ขับเคลื่อนด้วย CNC จะปรับความเข้มของลำแสงและอัตราความเร็วในการตัดโดยอัตโนมัติด้วยเซ็นเซอร์แบบเรียลไทม์ การผสานรวมระบบนี้ช่วยลดข้อผิดพลาดจากมนุษย์ และรักษาระดับความสม่ำเสมอ ±0.002 นิ้ว ตลอดกระบวนการผลิตชิ้นงานจำนวน 10,000 หน่วย ซึ่งเป็นปัจจัยสำคัญสำหรับผู้ผลิตรถยนต์ที่ใช้แนวทางปฏิบัติในอุตสาหกรรม 4.0

ความหลากหลายของวัสดุและการปรับตัวในอุตสาหกรรม

ความสามารถในการใช้งานร่วมกันของเครื่องตัดเลเซอร์กับโลหะ พลาสติก และคอมโพสิต

ระบบตัดด้วยเลเซอร์สามารถประมวลผลวัสดุได้มากกว่า 25 ประเภทอย่างแม่นยำ รวมถึงเหล็กกล้าไร้สนิม (ความหนา 0.5–25 มม.) โลหะผสมอลูมิเนียม พลาสติก ABS และวัสดุคอมโพสิตไฟเบอร์คาร์บอน โดยลำแสงเลเซอร์สามารถรักษาขอบที่เรียบร้อยบนพอลิเมอร์ที่ไวต่อความร้อน ขณะที่ยังคงความแม่นยำ ±0.1 มม. ในไทเทเนียมเกรดการบินและอวกาศ ซึ่งแตกต่างจากเครื่องมือตัดเชิงกล

ความสามารถในการปรับตัวในอุตสาหกรรมยานยนต์ การแพทย์ และการผลิตอากาศยาน

การสำรวจอุตสาหกรรมปี 2023 พบว่าผู้จัดจำหน่ายยานยนต์ 84% ใช้การตัดด้วยเลเซอร์สำหรับชิ้นส่วนโครงรถน้ำหนักเบา ในขณะที่ผู้ผลิตอุปกรณ์ทางการแพทย์นำเทคโนโลยีนี้มาใช้ในการผลิตเครื่องมือผ่าตัดที่สามารถฆ่าเชื้อได้ ความยืดหยุ่นข้ามภาคส่วนนี้เกิดจากการปรับคลื่นความยาวได้ตามโปรแกรม—เลเซอร์ไฟเบอร์เป็นที่นิยมในงานผลิตโลหะ ในขณะที่เลเซอร์ CO₂ เหมาะสมกับงานอะคริลิกและพอลิคาร์บอเนต

กรณีศึกษา: การตัดด้วยเลเซอร์ในอุตสาหกรรมยานยนต์เทียบกับการผลิตอุปกรณ์ทางการแพทย์

ผู้จัดจำหน่ายชิ้นส่วนยานยนต์ระดับที่ 1 สามารถลดของเสียจากแผ่นโลหะได้ 18% หลังจากนำเลเซอร์ไฟเบอร์ 6 กิโลวัตต์มาใช้ ในขณะที่ผู้ผลิตอุปกรณ์การแพทย์สามารถปฏิบัติตามมาตรฐาน ISO 13485 ได้จากการตัดสเตนต์นิทิโนลด้วยความแม่นยำ 30 ไมครอน กรณีทั้งสองนี้แสดงให้เห็นว่าการตั้งค่าพารามิเตอร์ผ่านซอฟต์แวร์สามารถทำให้เกิดการปรับเปลี่ยนเฉพาะอุตสาหกรรมได้อย่างรวดเร็ว โดยไม่จำเป็นต้องเปลี่ยนแปลงฮาร์ดแวร์

การจัดการกับความท้าทายของวัสดุที่สะท้อนแสง แตกหักง่าย และมีความหนาบางไม่สม่ำเสมอ

เทคโนโลยีเลเซอร์แบบกระแทกล่าสุด ช่วยแก้ปัญหาของการสะท้อนแสง ที่น่ารําคาญ ที่เกิดขึ้นเมื่อทํางานกับวัสดุทองแดงและทองแดง ซึ่งหยุดรังสีเลเซอร์จากการกระแทกที่มุมอันตราย เมื่อพูดถึงวัสดุที่เปราะบาง เช่น เซรามิคและกระจก การเขียนด้วยเลเซอร์โดยไม่ต้องสัมผัสกับวัสดุ จะลดการเกิดรอยแตกเล็กๆ ในวัสดุ การทดสอบบางครั้งแสดงให้เห็นว่าวิธีนี้สร้างรอยหักเล็กน้อยกว่า 40% จากการตัดน้ําแบบเจ็ตแบบดั้งเดิม ในปัจจุบัน ระบบเลเซอร์ที่ทันสมัยที่สุดสามารถตรวจจับได้ว่าเมื่อไหร่ พวกเขาต้องเปลี่ยนจากแผ่นอลูมิเนียมบางๆ ขนาดแค่ 0.8 มิลลิเมตร เป็นแผ่นเหล็กหนากว่ามาก ขนาดประมาณ 12 มิลลิเมตร เครื่องจักรจะจัดการกับการปรับทุกชนิด โดยปรับจุดจุดจุดประสงค์และเปลี่ยนอัตราการไหลของก๊าซตามความต้องการ

ความ เร็ว ประสิทธิภาพ และ ผลิต

เวลารอบรอบที่เร็วขึ้นในสภาพแวดล้อมการผลิตขนาดสูง

เครื่องตัดด้วยเลเซอร์มีความโดดเด่นในการผลิตที่มีปริมาณสูง เนื่องจากใช้กระบวนการแบบไม่สัมผัสและระบบจัดการวัสดุอัตโนมัติ ซึ่งแตกต่างจากเครื่องมือตัดเชิงกลที่ต้องเปลี่ยนใบมีดบ่อยครั้ง ระบบเลเซอร์สามารถรักษาระดับความเร็วอย่างสม่ำเสมอในการดำเนินงานตลอด 24/7 — ผู้ผลิตรถยนต์สามารถประมวลผลชิ้นส่วนโลหะแผ่นได้มากกว่า 500 ชิ้นต่อชั่วโมง โดยไม่ต้องหยุดเพื่อปรับแต่งเครื่องมือ

ข้อมูลอ้างอิง: เร็วกว่าการตัดพลาสมา 30% พร้อมคุณภาพที่สม่ำเสมอ

การวิเคราะห์การผลิตในปี 2024 พบว่าเครื่องตัดด้วยเลเซอร์สามารถทำงานได้ 30% เร็วกว่า เร็วกว่าระบบพลาสมา ขณะที่ยังคงความแม่นยำ ±0.1 มม. สมดุลระหว่างความเร็วและคุณภาพนี้ทำให้ผู้จัดจำหน่ายในอุตสาหกรรมการบินและอวกาศสามารถตอบสนองกำหนดเวลาที่เข้มงวดได้โดยไม่กระทบต่อการปฏิบัติตามมาตรฐาน AS9100 สำหรับอุตสาหกรรมการบินและอวกาศ

ผลกระทบต่อโมเดลการผลิตแบบพอดีเวลา (JIT) และการผลิตแบบลีน

ด้วยการลดระยะเวลาเฉลี่ยในการผลิตชิ้นส่วนให้เหลือน้อยกว่า 90 วินาที เทคโนโลยีเลเซอร์จึงสามารถประสานงานได้อย่างลงตัวกับกระบวนการทำงานแบบ JIT ความสามารถนี้มีความสำคัญอย่างยิ่งต่อการผลิตแบบลีน ซึ่งช่วยให้ ต้นทุนสินค้าคงคลังลดลง 18% ผ่านตารางการผลิตที่ได้รับการปรับให้มีประสิทธิภาพ

แนวโน้ม: การทำให้เป็นอัตโนมัติและการผสานรวมซอฟต์แวร์เพื่อยกระดับความสามารถในการดำเนินงาน

ความก้าวหน้าล่าสุดของเครื่องตัดเลเซอร์ที่รองรับระบบอินเทอร์เน็ตในทุกสิ่ง (IoT) แสดงให้เห็นว่า ระบบตรวจสอบแบบเรียลไทม์สามารถเพิ่มอัตราการผลิตได้ถึง 22% ในสายการผลิตเครื่องจักรบรรจุภัณฑ์ ขณะนี้ผู้ปฏิบัติงานสามารถบรรลุอัตราการใช้งานเชิงปฏิบัติการได้ถึง 95% โดยอาศัยอัลกอริธึมการบำรุงรักษาเชิงคาดการณ์ ซึ่งจะปรับค่าพารามิเตอร์การตัดล่วงหน้าตามความแตกต่างของชุดวัสดุ

ลดของเสีย ต้นทุนต่ำลง และประโยชน์ต่อสิ่งแวดล้อม

การใช้วัสดุแผ่นได้อย่างมีประสิทธิภาพมากขึ้นผ่านการควบคุมรอยตัดที่แม่นยำ

เครื่องตัดเลเซอร์สามารถใช้วัสดุได้มีประสิทธิภาพสูงกว่าเครื่องมือตัดเชิงกล 20–30% โดยรักษารอยตัดให้แคบเพียง 0.1 มม. ความแม่นยำนี้ช่วยกำจัดความจำเป็นในการตัดแต่งซ้ำ ทำให้ผู้ผลิตสามารถจัดวางแผ่นวัสดุได้อย่างเหมาะสมสำหรับชิ้นส่วนที่มีรูปทรงซับซ้อน โดยไม่กระทบต่อความแข็งแรงของโครงสร้าง

เพิ่มผลผลิตจากวัสดุและลดอัตราของเสีย

ลักษณะไม่สัมผัสของระบบเลเซอร์ช่วยลดการบิดงอและปัญหามลภาวะของวัสดุ ทำให้สามารถผลิตด้วยความแม่นยำสูง โดยมีอัตราผลผลิตครั้งแรกสำเร็จถึง 98% ในงานด้านอิเล็กทรอนิกส์ การศึกษาในปี 2023 เกี่ยวกับการแปรรูปเหล็กสเตนเลสแสดงให้เห็นว่าการใช้เลเซอร์ช่วยลดของเสียได้ 42% เมื่อเทียบกับการตัดพลาสม่า ซึ่งช่วยลดต้นทุนวัตถุดิบและค่ากำจัดของเสียโดยตรง

กรณีศึกษา: การลดของเสียในการแปรรูปเหล็กสเตนเลส

ผู้จัดจำหน่ายอุตสาหกรรมชั้นนำรายหนึ่งสามารถประหยัดต้นทุนวัสดุได้ 37% ต่อปี หลังเปลี่ยนมาใช้การตัดด้วยไฟเบอร์เลเซอร์สำหรับชิ้นส่วนเครื่องมือผ่าตัด เทคโนโลยีที่มีความแม่นยำในการจัดตำแหน่ง 0.05 มม. ช่วยตัดขั้นตอนการเจียรขอบออก ขณะเดียวกันก็ยังคงความแม่นยำทางมิติ ±0.1 มม. ตลอดการผลิต 15,000 ชิ้น

การประหยัดต้นทุนและประโยชน์ด้านความยั่งยืนจากการลดขั้นตอนตกแต่งเพิ่มเติมและของเสีย

ด้วยการลดแรงงานและพลังงานที่ใช้ในการประมวลผลขั้นตอนสุดท้าย ผู้ผลิตรายงานว่าสามารถประหยัดได้ 18–22 ดอลลาร์สหรัฐต่อตารางเมตรในโครงการโลหะเพื่อสถาปัตยกรรมขนาดใหญ่ ระบบกรองแบบวงจรปิดในเครื่องตัดเลเซอร์รุ่นใหม่สามารถนำก๊าซตัดมาใช้ใหม่ได้ถึง 95% และดักจับอนุภาคได้สูงถึง 99.6% สอดคล้องกับมาตรฐานการจัดการสิ่งแวดล้อม ISO 14001

ความยืดหยุ่นในการออกแบบและการประหยัดค่าใช้จ่ายในการดำเนินงาน

เปิดโอกาสให้สร้างรูปทรงเรขาคณิตซับซ้อนและรายละเอียดอย่างประณีตด้วยความแม่นยำของเลเซอร์

เครื่องตัดเลเซอร์รุ่นใหม่สามารถผลิตชิ้นงานที่มีความคลาดเคลื่อน ±0.1 มม. ทำให้สามารถสร้างลวดลายที่ซับซ้อนเหมือนฟรัคทัลและรูปร่างแบบธรรมชาติ ซึ่งไม่สามารถทำได้ด้วยเครื่องมือเชิงกล ความสามารถนี้ส่งผลดีโดยตรงต่ออุตสาหกรรมที่ต้องการรูระเอียบขนาดเล็ก (ตัวกรองทางการแพทย์) หรืองานโลหะตกแต่ง (แผงสถาปัตยกรรมหรู) ซึ่งวิธีการด้วยมือมักก่อให้เกิดขอบที่ไม่สม่ำเสมอ

ความยืดหยุ่นที่ขับเคลื่อนด้วยซอฟต์แวร์สำหรับการพัฒนาต้นแบบอย่างรวดเร็วและการปรับแต่งเฉพาะบุคคล

การรวมระบบ CAD/CAM ช่วยให้ผู้ผลิตสามารถสลับงานต่างๆ ได้ภายในไม่กี่นาที—ผลสำรวจปี 2023 แสดงให้เห็นว่า 78% ของผู้ที่นำระบบนี้มาใช้สามารถลดระยะเวลาจากขั้นตอนการออกแบบสู่การผลิตลงได้ถึง 40% เมื่อเทียบกับระบบแม่พิมพ์แบบคงที่ แม่พิมพ์ดิจิทัลสามารถปรับเปลี่ยนรายละเอียดตามคำขอของลูกค้าในนาทีสุดท้ายได้โดยไม่ต้องเสียค่าใช้จ่ายในการแก้ไขเครื่องมือใหม่

การลดการใช้เครื่องมือทางกายภาพ ช่วยลดเวลาและค่าใช้จ่ายในการตั้งค่า

ระบบเลเซอร์ช่วยลดค่าใช้จ่ายในการซื้อเครื่องมือที่ต้องเปลี่ยนเป็นประจำ ซึ่งมีมูลค่าระหว่าง 15,000 ถึง 50,000 ดอลลาร์สหรัฐต่อสายการผลิตหนึ่งสายต่อปี ผู้ผลิตเหล็กสเตนเลสแห่งหนึ่งรายงานว่า หลังเปลี่ยนจากการใช้เครื่องเจาะแบบเดิมมาเป็นเลเซอร์ไฟเบอร์ ค่าใช้จ่ายในการบำรุงรักษารายปีลดลง 62%

การเปลี่ยนงานดิจิทัลอย่างรวดเร็ว เพิ่มความคล่องตัวในการผลิต

ผู้ปฏิบัติงานสามารถสลับระหว่างโปรไฟล์การตัดแบบ 2D และ 3D ได้ผ่านการตั้งค่าล่วงหน้าบนระบบคลาวด์ โดยใช้เวลาน้อยกว่า 15 นาที แทนที่จะใช้เวลา 4–8 ชั่วโมงในการเปลี่ยนเครื่องมือแบบเดิม ซึ่งช่วยรองรับการรับคำสั่งซื้อที่มีปริมาณหลากหลาย—ผลสำรวจอุตสาหกรรมปี 2024 พบว่า 92% ของผู้ผลิตที่ใช้ฟีเจอร์นี้สามารถตอบสนองคำสั่งที่ต้องการจัดส่งภายใน 72 ชั่วโมง

คำถามที่พบบ่อย

อะไรคือการตัดด้วยเลเซอร์?

การตัดด้วยเลเซอร์เป็นเทคโนโลยีที่ใช้ลำแสงโฟกัสเพื่อทำการตัดวัสดุต่างๆ อย่างแม่นยำ มันทำงานผ่านระบบซีเอ็นซี (CNC) เพื่อให้ได้ความแม่นยำสูง โดยไม่ต้องสัมผัสวัสดุที่ต้องการตัดโดยตรง

การตัดด้วยเลเซอร์สามารถรับประกันความแม่นยำสูงได้อย่างไร

การตัดด้วยเลเซอร์รับประกันความแม่นยำสูงโดยการใช้ลำแสงเข้มข้นที่โฟกัสไปยังจุดตัดระดับไมครอน รักษารอยตัด (kerf width) ให้แคบกว่า 0.001 นิ้ว และความแม่นยำตำแหน่งที่ละเอียดถึง 5 ไมโครเมตร

วัสดุชนิดใดบ้างที่สามารถประมวลผลด้วยการตัดด้วยเลเซอร์

การตัดด้วยเลเซอร์สามารถประมวลผลวัสดุได้มากกว่า 25 ประเภท รวมถึงโลหะต่างๆ เช่น เหล็กกล้าไร้สนิมและโลหะผสมอลูมิเนียม พลาสติก ABS คอมโพสิตไฟเบอร์คาร์บอน และแม้แต่ไทเทเนียมเกรดการบินและอวกาศ

การตัดด้วยเลเซอร์ช่วยลดของเสียและต้นทุนได้อย่างไร

การตัดด้วยเลเซอร์ช่วยลดของเสียและต้นทุนโดยการรักษารอยตัดที่แม่นยำ ซึ่งช่วยลดอัตราของเศษวัสดุและการทำงานหลังกระบวนการ ยังช่วยเพิ่มประสิทธิภาพการใช้วัสดุแผ่น และลดต้นทุนการซื้อวัตถุดิบ

อุตสาหกรรมใดได้รับประโยชน์จากการตัดด้วยเลเซอร์มากที่สุด

อุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ และการผลิตอุปกรณ์ทางการแพทย์ ได้รับประโยชน์สูงสุดจากเทคโนโลยีการตัดด้วยเลเซอร์ เนื่องจากมีความแม่นยำ สอดคล้องได้กับงานหลากหลาย และมีประสิทธิภาพด้านต้นทุน

สารบัญ

- ความแม่นยำและความถูกต้องสูงสุดในการตัดด้วยเลเซอร์

-

ความหลากหลายของวัสดุและการปรับตัวในอุตสาหกรรม

- ความสามารถในการใช้งานร่วมกันของเครื่องตัดเลเซอร์กับโลหะ พลาสติก และคอมโพสิต

- ความสามารถในการปรับตัวในอุตสาหกรรมยานยนต์ การแพทย์ และการผลิตอากาศยาน

- กรณีศึกษา: การตัดด้วยเลเซอร์ในอุตสาหกรรมยานยนต์เทียบกับการผลิตอุปกรณ์ทางการแพทย์

- การจัดการกับความท้าทายของวัสดุที่สะท้อนแสง แตกหักง่าย และมีความหนาบางไม่สม่ำเสมอ

- ความ เร็ว ประสิทธิภาพ และ ผลิต

- ลดของเสีย ต้นทุนต่ำลง และประโยชน์ต่อสิ่งแวดล้อม

-

ความยืดหยุ่นในการออกแบบและการประหยัดค่าใช้จ่ายในการดำเนินงาน

- เปิดโอกาสให้สร้างรูปทรงเรขาคณิตซับซ้อนและรายละเอียดอย่างประณีตด้วยความแม่นยำของเลเซอร์

- ความยืดหยุ่นที่ขับเคลื่อนด้วยซอฟต์แวร์สำหรับการพัฒนาต้นแบบอย่างรวดเร็วและการปรับแต่งเฉพาะบุคคล

- การลดการใช้เครื่องมือทางกายภาพ ช่วยลดเวลาและค่าใช้จ่ายในการตั้งค่า

- การเปลี่ยนงานดิจิทัลอย่างรวดเร็ว เพิ่มความคล่องตัวในการผลิต

- คำถามที่พบบ่อย