Precizie și acuratețe fără egal în tăierea cu laser

Cum realizează tăierea cu laser o precizie și o acuratețe înalte

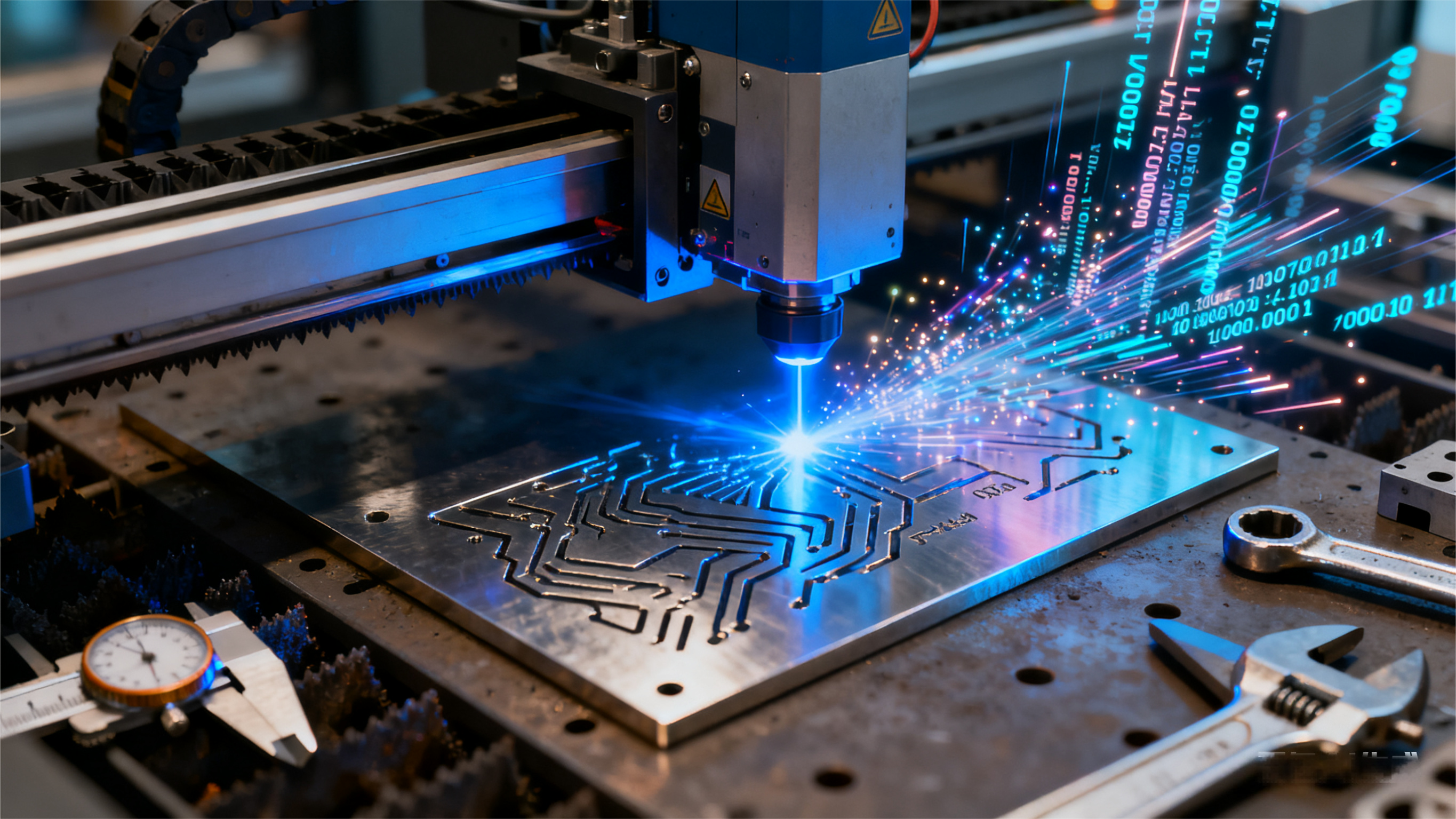

Mașinile de tăiat cu laser funcționează prin focalizarea unor fascicule intense de lumină prin sisteme CNC, permițând tăieturi extrem de precise la nivel de micron. Conform unui studiu recent din 2024 privind prelucrarea materialelor, aceste sisteme laser pot menține lățimi ale tăieturii sub 0,001 inch sau aproximativ 0,025 milimetri, păstrând în același timp o precizie pozițională de doar 5 microni. Pentru a pune acest lucru în perspectivă, aceasta reprezintă cam o cincime din grosimea unui singur fir de păr uman. Ce face ca laserul să fie atât de special comparativ cu sculele mecanice tradiționale? Ei bine, deoarece nu există contact fizic între sculă și material, evităm toate tipurile de deformări și distorsiuni. Aceasta înseamnă că producătorii obțin rezultate constant bune, fie că lucrează cu foi de metal, componente din plastic sau materiale compozite pentru aplicații aero-spațiale.

Avantajele preciziei extreme în proiectele cu toleranțe strânse

Industriile care necesită toleranțe sub ±0,005 inchi, cum ar fi industria aerospațială și cea de fabricare a dispozitivelor medicale, beneficiază de repetabilitatea tăierii cu laser. De exemplu, un producător de echipamente pentru semiconductoare a redus erorile de calibrare cu 72% după adoptarea componentelor tăiate cu laser, ilustrând impactul asupra ansamblurilor critice.

Studiu de caz: Calitate îmbunătățită a marginilor în componente aeronautice

Furnizorii din industria aerospațială raportează cu 30% mai puțini pași de post-procesare atunci când folosesc tăierea cu laser pentru fantele palelor de turbină. Zona redusă afectată termic previne deformarea aliajelor de aluminiu, iar o rugozitate a marginii <0,0008 inchi respectă standardele AS9100 din industria aerospațială pentru piese critice pentru fluxul de aer.

Comparație cu metodele tradiționale de tăiere în ceea ce privește precizia dimensională

| Metodologie | Interval de toleranță | Rugozitatea marginilor | Post-procesare necesară |

|---|---|---|---|

| Tăierii cu laser | ±0,0005 inchi | 12–25 µin | Nimic |

| Tăiere cu plasmă | ±0,020 inchi | 150–300 µin | Șlefuire/Debavurare |

| Tăiere cu jet de apă | ±0,005 inci | 50–120 µin | Lepușire ușoară |

Datele arată că tăierea cu laser depășește metodele tradiționale, în special în fabricarea din oțel inoxidabil, unde 94 % dintre piese respectă clasele de toleranță fină ISO 2768 fără operațiuni secundare.

Rolul integrării CNC în menținerea preciziei și consistenței

Sistemele avansate de tăiere cu laser controlate de CNC ajustează automat intensitatea fascicolului și viteza de tăiere utilizând senzori în timp real. Această integrare reduce erorile umane, menținând o consistență de ±0,002 inch pe loturi de producție de 10.000 de unități — un factor esențial pentru producătorii auto care aplică practicile Industriei 4.0.

Versatilitatea materialelor și adaptabilitatea industrială

Compatibilitatea mașinilor de tăiat cu laser cu metale, materiale plastice și compozite

Sistemele de tăiere cu laser procesează peste 25 de tipuri de materiale cu precizie, inclusiv oțel inoxidabil (grosime de 0,5–25 mm), aliaje de aluminiu, materiale plastice ABS și compozite din fibră de carbon. Spre deosebire de uneltele mecanice de tăiere, fasciculele laser mențin margini curate la polimerii sensibili la căldură, în timp ce asigură toleranțe de ±0,1 mm în titan de calitate aerospațială.

Adaptabilitate în producția din domeniile auto, medical și aerospațial

Un sondaj industrial din 2023 a relevat că 84% dintre furnizorii auto folosesc tăierea cu laser pentru componente ușoare ale șasiului, în timp ce producătorii de dispozitive medicale aplică această tehnologie pentru fabricarea instrumentelor chirurgicale sterilizabile. Această flexibilitate transversală provine din ajustări programabile ale lungimii de undă — laserii cu fibră domină în prelucrarea metalelor, în timp ce variantele cu CO₂ se remarcă în lucrul cu acrilice și policarbonați.

Studiu de caz: Tăierea cu laser în producția auto versus producția de dispozitive medicale

Un furnizor de piese auto de primă mână a redus deșeurile de tablă laminată cu 18% după adoptarea laserelor cu fibră de 6 kW, în timp ce un producător de echipamente medicale a obținut conformitatea ISO 13485 prin tăierea stenturilor din nitinol cu o precizie de 30 µm. Ambele cazuri subliniază modul în care setările predefinite ale parametrilor bazate pe software permit o reconfigurare rapidă specifică industriei, fără modificări hardware.

Gestionarea provocărilor legate de materialele reflectorizante, fragile și de la groase la subțiri

Tehnologia cea mai recentă de laser pulsator ajută la gestionarea problemelor deranjante de reflexie care apar atunci când se lucrează cu materiale din cupru și alamă, prevenind astfel ca raza laser să se reflecte sub unghiuri periculoase. În cazul materialelor fragile, cum ar fi ceramica și sticla, scrierea cu laser fără contact fizic reduce formarea microfisurilor în interiorul materialului. Unele teste arată că această metodă produce cu aproximativ 40% mai puține fisuri microscopice decât tăierea tradițională cu jet de apă. În prezent, majoritatea sistemelor laser avansate pot detecta atunci când trebuie să treacă de la foi subțiri de aluminiu, de doar 0,8 mm grosime, la plăci mult mai groase din oțel, de aproximativ 12 mm. Mașinile gestionează automat toate tipurile de ajustări, modificând punctele de focalizare și reglând debitul gazelor după necesitate în timpul acestor tranziții, în cadrul aceluiași ciclu de producție.

Viteză, eficiență și productivitate

Timpi de ciclu mai rapizi în mediile de producție de mare volum

Mașinile de tăiat cu laser se remarca prin productivitate ridicată în producția de serie datorită procesării fără contact și sistemelor automate de manipulare a materialelor. Spre deosebire de uneltele mecanice de tăiere, care necesită înlocuiri frecvente ale lamelor, sistemele cu laser mențin viteze constante în regim de funcționare 24/7 — producătorii auto pot prelucra peste 500 de piese din tablă subțire pe oră fără opriri pentru ajustări ale sculelor.

Date: Cu 30% Mai Rapid Decât Tăierea cu Plasmă, Cu Calitate Constantă

O analiză a producției din 2024 a constatat că mașinile de tăiat cu laser finalizează sarcinile 30% mai repede mai rapid decât sistemele cu plasmă, menținând o precizie de ±0,1 mm. Acest echilibru între viteză și calitate permite furnizorilor din industria aerospațială să respecte termenele strânse fără a compromite conformitatea cu standardele aero-spațiale AS9100.

Impact asupra modelelor Just-in-Time (JIT) și Lean Manufacturing

Prin reducerea timpului mediu de finalizare a unei piese la sub 90 de secunde, tehnologia cu laser se sincronizează perfect cu fluxurile JIT. Această capacitate este esențială pentru fabricarea lean, permițând cu 18% costuri mai mici de inventar prin programe de producție optimizate.

Tendință: Automatizarea și integrarea software-ului sporesc productivitatea operațională

Progresele recente în domeniul mașinilor de tăiat cu laser conectate la IoT demonstrează cum sistemele de monitorizare în timp real cresc productivitatea cu 22% în liniile de producție a mașinilor de ambalare. Operatorii obțin acum o disponibilitate operațională de 95% datorită algoritmilor de întreținere predictivă care ajustează preventiv parametrii de tăiere în funcție de variațiile materialelor din loturi.

Reducerea deșeurilor, costuri mai mici și beneficii de mediu

O utilizare mai eficientă a tablelor prin control precis al lățimii tăieturii

Mașinile de tăiat cu laser realizează o eficiență a materialului cu 20–30% mai mare decât uneltele de tăiere mecanică, menținând lățimi ale tăieturii (kerf) de doar 0,1 mm. Această precizie elimină necesitatea operațiunilor secundare de finisare, permițând producătorilor să optimizeze aranjamentul foilor pentru geometrii complexe ale pieselor fără a compromite integritatea structurală.

Randamente sporite ale materialelor și rate reduse de rebut

Natura fără contact a sistemelor laser reduce deformarea și contaminarea materialului, permițând o fabricație cu toleranțe strânse și un randament la prima trecere de 98% în aplicațiile electronice. Un studiu din 2023 privind prelucrarea oțelului inoxidabil a arătat o reducere a rebutului cu 42% în comparație cu tăierea cu plasmă, scăzând direct costurile de achiziție a materiei prime și taxele de eliminare a deșeurilor.

Studiu de caz: Reducerea deșeurilor în prelucrarea oțelului inoxidabil

Un furnizor industrial important a obținut economii anuale de 37% la costurile materialelor prin trecerea la tăierea cu laser cu fibră pentru componentele instrumentelor chirurgicale. Repetabilitatea de poziționare de 0,05 mm a tehnologiei a eliminat etapele de rectificare a muchiilor, menținând în același timp o precizie dimensională de ±0,1 mm pentru cele 15.000 de unități.

Economii de costuri și sustenabilitate datorită minimizării prelucrărilor ulterioare și a rebutului

Prin reducerea muncii și consumului de energie în procesarea post-operatorie, producătorii raportează economii de 18–22 USD pe metru pătrat în proiecte mari de metal pentru arhitectură. Sistemele de filtrare în circuit închis din tăietoarele moderne cu laser reciclează 95% din gazele de tăiere și captează 99,6% din particule, aliniindu-se la standardele ISO 14001 de management al mediului.

Flexibilitate în design și economii de costuri operaționale

Posibilitatea realizării geometriilor complexe și a detaliilor intricate cu precizie laser

Mașinile moderne de tăiere cu laser produc elemente cu o toleranță de ±0,1 mm, permițând modele de tip fractal și forme organice imposibil de realizat cu unelte mecanice. Această capacitate beneficiază direct industriei care necesită microperforații (filtre medicale) sau lucrări decorative din metal (panouri arhitecturale de lux), unde metodele manuale provoacă muchii neregulate.

Adaptabilitate condusă de software pentru prototipare rapidă și personalizare

Integrarea CAD/CAM permite producătorilor să treacă de la un job la altul în câteva minute—un sondaj din 2023 a arătat că 78% dintre cei care au adoptat această soluție au redus timpul de la proiectare la producție cu 40%. Spre deosebire de sistemele cu matrițe fixe, șabloanele digitale permit modificări ale cerințelor clienților în ultima clipă, fără costuri mari pentru reproiectarea utilajelor.

Eliminarea utilajelor fizice reduce timpul de configurare și costurile de întreținere

Sistemele laser elimină cheltuielile anuale de 15.000–50.000 USD pentru utilaje consumabile pe fiecare linie de producție. Un producător de oțel inoxidabil a raportat o scădere cu 62% a costurilor de întreținere față de anul anterior, după trecerea de la prese de perforare la lasere cu fibră.

Schimbarea rapidă digitală a sarcinilor de lucru sporește agilitatea producției

Operatorii comută între profile de tăiere 2D și 3D prin setări predefinite bazate pe cloud, realizând schimbări în mai puțin de 15 minute, comparativ cu 4–8 ore necesare pentru reproiectarea convențională. Aceasta susține comenzile mixte — 92% dintre producătorii care folosesc această funcție au reușit să respecte termenele de livrare sub 72 de ore, conform unui sondaj industrial din 2024.

Întrebări frecvente

Ce este Decupajul cu Laser?

Tăierea cu laser este o tehnologie care utilizează fascicule de lumină concentrate pentru a realiza tăieturi precise prin diverse materiale. Funcționează prin sisteme CNC pentru a obține o precizie ridicată fără contact fizic cu materialul care este tăiat.

Cum asigură tăierea cu laser o precizie mare?

Tăierea cu laser asigură o precizie mare prin utilizarea unor fascicule intense de lumină care se concentrează asupra unor tăieturi la nivel de micron, menținând lățimile crestăturii sub 0,001 inch și o acuratețe pozițională fină de până la 5 micrometri.

Ce materiale pot fi prelucrate prin tăiere cu laser?

Tăierea cu laser poate prelucra peste 25 de tipuri de materiale, inclusiv metale precum oțel inoxidabil și aliaje de aluminiu, plástic ABS, compozite din fibră de carbon și chiar titan de calitate aerospace.

Cum reduce tăierea cu laser deșeurile și costurile?

Tăierea cu laser reduce deșeurile și costurile prin menținerea unor lățimi precise ale crestăturii, ceea ce scade ratele de rebut și necesarul de muncă pentru prelucrarea ulterioară. De asemenea, crește utilizarea foilor și reduce costurile de achiziție a materiilor prime.

Ce industrii beneficiază cel mai mult de tăierea cu laser?

Industriile precum aerospace, auto și producția de dispozitive medicale beneficiază cel mai mult de tăierea cu laser datorită preciziei, adaptabilității și eficienței costurilor.

Cuprins

-

Precizie și acuratețe fără egal în tăierea cu laser

- Cum realizează tăierea cu laser o precizie și o acuratețe înalte

- Avantajele preciziei extreme în proiectele cu toleranțe strânse

- Studiu de caz: Calitate îmbunătățită a marginilor în componente aeronautice

- Comparație cu metodele tradiționale de tăiere în ceea ce privește precizia dimensională

- Rolul integrării CNC în menținerea preciziei și consistenței

-

Versatilitatea materialelor și adaptabilitatea industrială

- Compatibilitatea mașinilor de tăiat cu laser cu metale, materiale plastice și compozite

- Adaptabilitate în producția din domeniile auto, medical și aerospațial

- Studiu de caz: Tăierea cu laser în producția auto versus producția de dispozitive medicale

- Gestionarea provocărilor legate de materialele reflectorizante, fragile și de la groase la subțiri

- Viteză, eficiență și productivitate

-

Reducerea deșeurilor, costuri mai mici și beneficii de mediu

- O utilizare mai eficientă a tablelor prin control precis al lățimii tăieturii

- Randamente sporite ale materialelor și rate reduse de rebut

- Studiu de caz: Reducerea deșeurilor în prelucrarea oțelului inoxidabil

- Economii de costuri și sustenabilitate datorită minimizării prelucrărilor ulterioare și a rebutului

-

Flexibilitate în design și economii de costuri operaționale

- Posibilitatea realizării geometriilor complexe și a detaliilor intricate cu precizie laser

- Adaptabilitate condusă de software pentru prototipare rapidă și personalizare

- Eliminarea utilajelor fizice reduce timpul de configurare și costurile de întreținere

- Schimbarea rapidă digitală a sarcinilor de lucru sporește agilitatea producției

- Întrebări frecvente