Niezrównana precyzja i dokładność w cięciu laserowym

Jak cięcie laserowe osiąga wysoką precyzję i dokładność

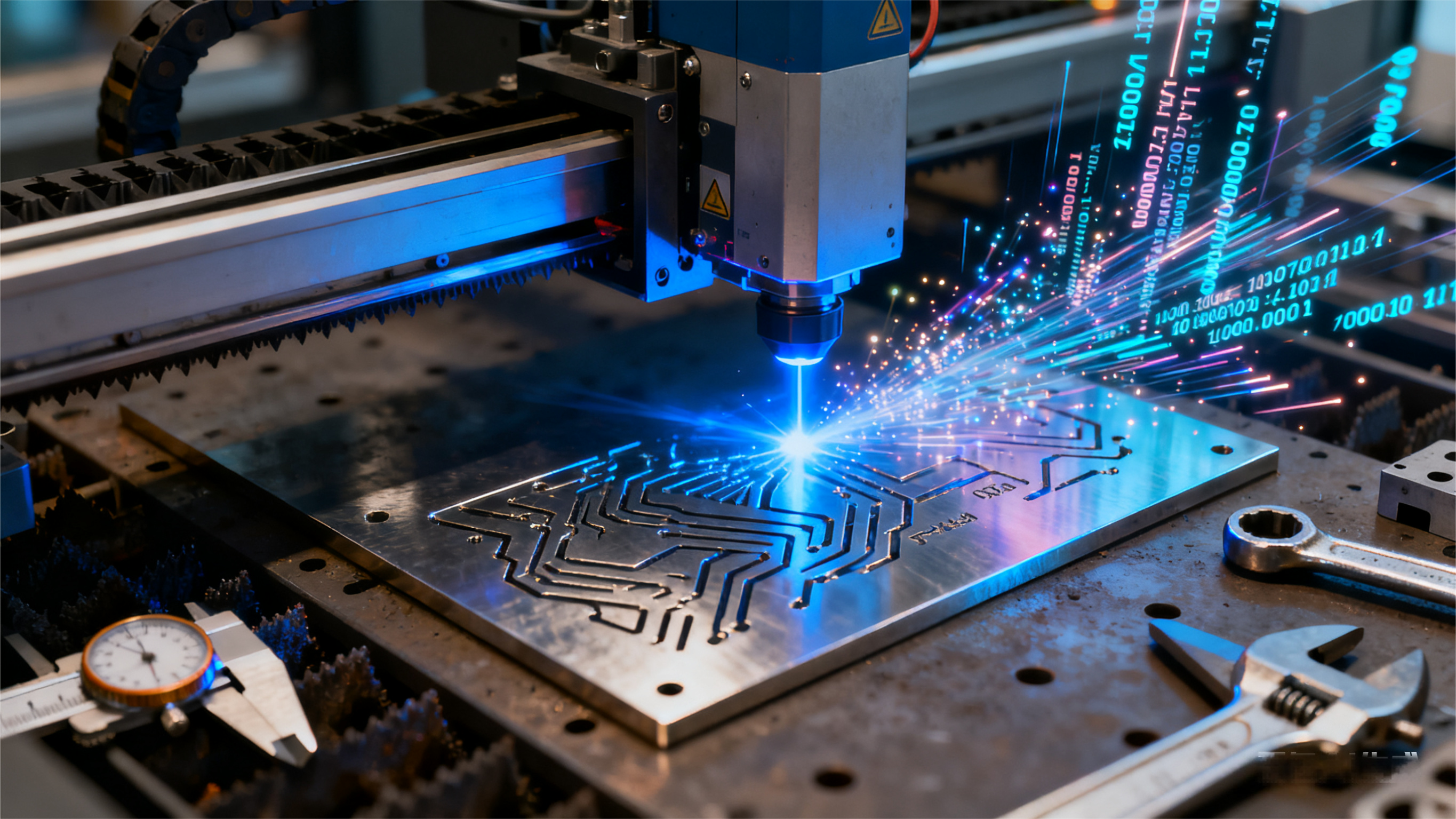

Maszyny do cięcia laserowego działają, skupiając intensywne wiązki światła poprzez systemy CNC, umożliwiając niezwykle precyzyjne cięcie na poziomie mikronów. Zgodnie z najnowszym badaniem z 2024 roku nad obróbką materiałów, te systemy laserowe mogą utrzymywać szerokość cięcia poniżej 0,001 cala, czyli około 0,025 milimetra, zachowując jednocześnie dokładność pozycjonowania na poziomie zaledwie 5 mikrometrów. Dla porównania, jest to mniej więcej jedna piąta grubości pojedynczego włosa ludzkiego. Co czyni lasery tak wyjątkowymi w porównaniu do tradycyjnych narzędzi tnących? Otóż, ponieważ nie ma fizycznego kontaktu między narzędziem a materiałem, unika się wszelkich problemów związanych z wyginaniem i odkształceniem. Oznacza to, że producenci uzyskują konsekwentnie wysokie rezultaty, niezależnie od tego, czy pracują z blachami metalowymi, elementami plastиковymi, czy materiałami kompozytowymi stosowanymi w przemyśle lotniczym.

Zalety ekstremalnej precyzji w projektach wymagających wysokiej tolerancji

Branże wymagające tolerancji poniżej ±0,005 cala, takie jak przemysł lotniczy i produkcja urządzeń medycznych, korzystają z powtarzalności cięcia laserowego. Na przykład producent sprzętu półprzewodnikowego zmniejszył błędy kalibracji o 72% po wprowadzeniu komponentów ciętych laserowo, co pokazuje wpływ tej metody na krytyczne dla misji zespoły.

Studium przypadku: Poprawa jakości krawędzi w elementach lotniczych

Dostawcy branży lotniczej zgłaszają o 30% mniej etapów końcowych obróbki przy stosowaniu cięcia laserowego do szczelin łopatek turbin. Wąska strefa wpływu cieplnego zapobiega odkształceniom w stopach aluminium, a chropowatość krawędzi mniejsza niż 0,0008 cala spełnia normy lotnicze AS9100 dla części krytycznych dla przepływu powietrza.

Porównanie z tradycyjnymi metodami cięcia pod względem dokładności wymiarowej

| Metoda | Zakres tolerancji | Chropowatość krawędzi | Dodatkowa obróbka wymagana |

|---|---|---|---|

| Cięcie laserowe | ±0,0005 cala | 12–25 µin | Brak |

| Cięcie plazmowe | ±0,020 cala | 150–300 µin | Szlifowanie/Usuwanie zadziorów |

| Wycinanie wodne | ±0,005 cala | 50–120 µin | Lekkie szlifowanie |

Dane pokazują, że cięcie laserowe przewyższa tradycyjne metody, szczególnie w produkcji ze stali nierdzewnej, gdzie 94% elementów spełnia normy dokładności ISO 2768 bez dodatkowych operacji.

Rola integracji CNC w zapewnianiu precyzji i spójności

Zaawansowane systemy laserowe sterowane przez CNC automatycznie dostosowują natężenie wiązki i prędkość cięcia przy użyciu czujników pracujących w czasie rzeczywistym. Ta integracja zmniejsza błędy ludzkie, zapewniając stałość ±0,002 cala w partiach produkcyjnych składających się z 10 000 jednostek — kluczowy czynnik dla producentów motoryzacyjnych stosujących praktyki Przemysłu 4.0.

Uniwersalność materiałowa i elastyczność przemysłowa

Kompatybilność maszyn do cięcia laserowego z metalami, tworzywami sztucznymi i kompozytami

Systemy cięcia laserowego przetwarzają ponad 25 typów materiałów z dużą precyzją, w tym stal nierdzewną (o grubości od 0,5 do 25 mm), stopy aluminium, tworzywa sztuczne ABS oraz kompozyty z włókna węglowego. W przeciwieństwie do narzędzi mechanicznych, wiązka laserowa zapewnia czyste krawędzie na polimerach wrażliwych na działanie ciepła, osiągając jednocześnie tolerancje ±0,1 mm w tytanie stosowanym w przemyśle lotniczym.

Adaptacyjność w produkcji motoryzacyjnej, medycznej i lotniczej

Badanie przemysłowe z 2023 roku wykazało, że 84% dostawców branży motoryzacyjnej wykorzystuje cięcie laserowe do produkcji lekkich elementów szkieletu pojazdu, podczas gdy producenci urządzeń medycznych stosują tę technologię do wytwarzania sterylizowalnych narzędzi chirurgicznych. Ta elastyczność międzysektorowa wynika z możliwości programowania długości fali – lasery światłowodowe dominują w obróbce metali, podczas gdy wersje CO₂ najlepiej sprawdzają się przy akrylach i poliwęglanach.

Studium przypadku: Cięcie laserowe w produkcji motoryzacyjnej a produkcji urządzeń medycznych

Dostawca podzespołów motoryzacyjnych klasy A zmniejszył odpady ze stali blacharskiej o 18% po wprowadzeniu laserów światłowodowych o mocy 6 kW, podczas gdy producent sprzętu medycznego osiągnął zgodność z normą ISO 13485, wykonując cięcie stentów z nitinolu z dokładnością 30 µm. Oba przypadki pokazują, jak ustawienia parametrów sterowane oprogramowaniem umożliwiają szybką, specyficzną dla branży rekonfigurację bez zmian sprzętowych.

Obsługa materiałów odbijających, kruchych oraz o zmiennej grubości od grubej do cienkiej

Najnowsza technologia laserów impulsowych pomaga w radzeniu sobie z irytującymi problemami odbicia, które pojawiają się podczas pracy z miedzią i materiałami mosiężnymi, zapobiegając odbijaniu się wiązki laserowej pod niebezpiecznymi kątami. W przypadku delikatnych materiałów, takich jak ceramika i szkło, tzw. kreowanie laserowe bez kontaktu zmniejsza powstawanie mikropęknięć wewnątrz materiału. Niektóre testy wykazują, że ta metoda generuje o około 40% mniej mikropęknięć niż tradycyjne cięcie strumieniem wody. Obecnie większość zaawansowanych systemów laserowych potrafi automatycznie wykryć potrzebę przełączenia się z cienkich blach aluminiowych o grubości zaledwie 0,8 mm na znacznie grubsze płyty stalowe o grubości około 12 mm. Maszyny samodzielnie dokonują wszelkich niezbędnych regulacji, takich jak dostrojenie punktów ogniskowania czy zmiana szybkości przepływu gazu podczas tych przejść w ramach jednej serii produkcyjnej.

Szybkość, efektywność i wydajność produkcji

Krótsze czasy cyklu w środowiskach produkcyjnych o dużej skali

Maszyny do cięcia laserowego wyróżniają się w produkcji o dużej skali dzięki bezstykowemu procesowi i zautomatyzowanym systemom transportu materiału. W przeciwieństwie do narzędzi mechanicznych wymagających częstej wymiany ostrzy, systemy laserowe utrzymują stałą prędkość przez całą dobę — producenci samochodów mogą przetwarzać ponad 500 elementów ze stali blacharskiej na godzinę bez przestojów związanych z regulacją narzędzi.

Dane: O 30% szybsze niż cięcie plazmowe przy zachowaniu stałej jakości

Analiza produkcji z 2024 roku wykazała, że maszyny do cięcia laserowego kończą zadania 30% szybciej niż systemy plazmowe, utrzymując jednocześnie dokładność ±0,1 mm. Taka równowaga między szybkością a jakością pozwala dostawcom branży lotniczej dotrzymywać rygorystycznych terminów bez kompromitowania zgodności ze standardami lotniczymi AS9100.

Wpływ na model Just-in-Time (JIT) i produkcyjność Lean

Dzięki skróceniu średniego czasu ukończenia detalu do poniżej 90 sekund, technologia laserowa idealnie współgra z przepływami JIT. Ta zdolność ma kluczowe znaczenie dla produkcji typu lean, umożliwiając o 18% niższe koszty inwentarza poprzez zoptymalizowane harmonogramy produkcji.

Trend: Automatyzacja i integracja oprogramowania zwiększające wydajność operacyjną

Najnowsze osiągnięcia w zakresie laserów tnących z wbudowanym IoT pokazują, jak systemy monitoringu w czasie rzeczywistym zwiększają wydajność o 22% w liniach produkcyjnych maszyn pakujących. Operatorzy osiągają teraz 95% czasu pracy urządzenia dzięki algorytmom konserwacji predykcyjnej, które zapobiegawczo dostosowują parametry cięcia na podstawie różnic w partii materiału.

Zmniejszone odpady, niższe koszty i korzyści środowiskowe

Wyższe wykorzystanie arkuszy dzięki precyzyjnemu sterowaniu szerokością cięcia

Maszyny do cięcia laserowego osiągają wydajność materiałową o 20–30% wyższą niż narzędzia tnące mechaniczne, utrzymując szerokość cięcia aż do 0,1 mm. Ta precyzja eliminuje potrzebę dodatkowych operacji przycinania, umożliwiając producentom optymalizację układu arkuszy dla złożonych geometrii części bez kompromitowania integralności strukturalnej.

Poprawiona wydajność materiału i zmniejszone wskaźniki odpadów

Bezstykowy charakter systemów laserowych zmniejsza odkształcanie i zanieczyszczenie materiału, umożliwiając produkcję o wysokiej dokładności z 98-procentowym współczynnikiem wydajności w pierwszym przejściu w zastosowaniach elektronicznych. Badanie przeprowadzone w 2023 roku dotyczące obróbki stali nierdzewnej wykazało 42-procentowe zmniejszenie odpadów w porównaniu do cięcia plazmowego, co bezpośrednio obniża koszty zakupu surowców oraz opłaty za utylizację odpadów.

Studium przypadku: Redukcja odpadów przy obróbce stali nierdzewnej

Wiodący dostawca przemysłowy osiągnął roczne oszczędności w wysokości 37% kosztów materiałów poprzez przejście na cięcie laserem światłowodowym elementów instrumentów chirurgicznych. Powtarzalność pozycjonowania wynosząca 0,05 mm tej technologii wyeliminowała konieczność szlifowania krawędzi, zachowując jednocześnie dokładność wymiarową ±0,1 mm przy produkcji 15 000 jednostek.

Oszczędności kosztów i zrównoważony rozwój dzięki minimalizacji procesów końcowych i ilości odpadów

Dzięki zmniejszeniu nakładu pracy i zużycia energii w procesie wykańczania, producenci odnotowują oszczędności w wysokości 18–22 USD na metr kwadratowy w dużych projektach metalowych o charakterze architektonicznym. Systemy filtracji zamkniętej w nowoczesnych ploterach laserowych recykluje 95% gazów tnących i przechwytuje 99,6% cząstek stałych, co jest zgodne ze standardami zarządzania środowiskowego ISO 14001.

Elastyczność projektowania i oszczędności operacyjne

Możliwość tworzenia złożonych geometrii i szczegółowych detali z precyzją laserową

Nowoczesne maszyny do cięcia laserowego wytwarzają elementy z tolerancją ±0,1 mm, umożliwiając uzyskiwanie wzorów o charakterze fraktalnym oraz organicznych kształtów, których nie da się osiągnąć przy użyciu narzędzi mechanicznych. Ta możliwość bezpośrednio korzystnie wpływa na branże wymagające mikroperforacji (filtry medyczne) lub zdobnictwa metalowego (luksusowe panele architektoniczne), gdzie metody ręczne powodują nieregularne krawędzie.

Adaptacyjność sterowana oprogramowaniem dla szybkiego prototypowania i personalizacji

Integracja CAD/CAM pozwala producentom na przełączanie się między zadaniami w ciągu kilku minut — według sondażu z 2023 roku, 78% firm stosujących tę technologię skróciło czas od projektu do produkcji o 40%. W przeciwieństwie do systemów z stałymi matrycami, cyfrowe szablony pozwalają na wprowadzanie ostatnich zmian klientów bez kosztownej modyfikacji narzędzi.

Wyeliminowanie fizycznych narzędzi redukuje czas przygotowania i koszty konserwacji

Systemy laserowe eliminują coroczne wydatki związane z zużywającym się narzędziem w wysokości od 15 000 do 50 000 USD na linię produkcyjną. Producent wyrobów ze stali nierdzewnej zgłosił o 62% niższe koszty utrzymania ruchu w ujęciu rocznym po przejściu z pras tłokowych na lasery światłowodowe.

Szybka cyfrowa zmiana zadań zwiększająca elastyczność produkcji

Operatorzy przełączają się między profilami cięcia 2D i 3D za pomocą ustawień chmurowych, osiągając czas zmiany poniżej 15 minut w porównaniu do 4–8 godzin wymaganych przy tradycyjnej wymianie narzędzi. To umożliwia realizację zamówień o mieszanej wielkości — 92% producentów korzystających z tej funkcji spełniło wymóg terminu realizacji poniżej 72 godzin w przemyślowym sondażu z 2024 roku.

Często zadawane pytania

Co to jest wycinanie laserowe?

Cięcie laserowe to technologia wykorzystująca skoncentrowane wiązki światła do wykonywania precyzyjnych cięć w różnych materiałach. Działa za pomocą systemów CNC, umożliwiając osiągnięcie wysokiej dokładności bez fizycznego kontaktu z materiałem.

W jaki sposób cięcie laserowe zapewnia wysoką precyzję?

Cięcie laserowe zapewnia wysoką precyzję dzięki intensywnym wiązkom światła skupionym na poziomie mikronów, utrzymując szerokość cięcia poniżej 0,001 cala oraz dokładność pozycjonowania na poziomie 5 mikrometrów.

Jakie materiały można przetwarzać metodą cięcia laserowego?

Metodą cięcia laserowego można przetwarzać ponad 25 rodzajów materiałów, w tym metale takie jak stal nierdzewna i stopy aluminium, tworzywa sztuczne ABS, kompozyty z włókna węglowego, a nawet tytan przeznaczony na potrzeby przemysłu lotniczego.

W jaki sposób cięcie laserowe redukuje odpady i koszty?

Cięcie laserowe redukuje odpady i koszty dzięki zachowaniu precyzyjnej szerokości cięcia, co zmniejsza ilość odpadów i pracę niezbędną po procesie cięcia. Pozwala również na lepsze wykorzystanie arkuszy materiału i obniża koszty zakupu surowców.

Które branże najbardziej korzystają z cięcia laserowego?

Branże takie jak lotnicza, motoryzacyjna i produkcja urządzeń medycznych najbardziej korzystają z cięcia laserowego dzięki jego dokładności, uniwersalności i opłacalności.

Spis treści

-

Niezrównana precyzja i dokładność w cięciu laserowym

- Jak cięcie laserowe osiąga wysoką precyzję i dokładność

- Zalety ekstremalnej precyzji w projektach wymagających wysokiej tolerancji

- Studium przypadku: Poprawa jakości krawędzi w elementach lotniczych

- Porównanie z tradycyjnymi metodami cięcia pod względem dokładności wymiarowej

- Rola integracji CNC w zapewnianiu precyzji i spójności

-

Uniwersalność materiałowa i elastyczność przemysłowa

- Kompatybilność maszyn do cięcia laserowego z metalami, tworzywami sztucznymi i kompozytami

- Adaptacyjność w produkcji motoryzacyjnej, medycznej i lotniczej

- Studium przypadku: Cięcie laserowe w produkcji motoryzacyjnej a produkcji urządzeń medycznych

- Obsługa materiałów odbijających, kruchych oraz o zmiennej grubości od grubej do cienkiej

- Szybkość, efektywność i wydajność produkcji

-

Zmniejszone odpady, niższe koszty i korzyści środowiskowe

- Wyższe wykorzystanie arkuszy dzięki precyzyjnemu sterowaniu szerokością cięcia

- Poprawiona wydajność materiału i zmniejszone wskaźniki odpadów

- Studium przypadku: Redukcja odpadów przy obróbce stali nierdzewnej

- Oszczędności kosztów i zrównoważony rozwój dzięki minimalizacji procesów końcowych i ilości odpadów

-

Elastyczność projektowania i oszczędności operacyjne

- Możliwość tworzenia złożonych geometrii i szczegółowych detali z precyzją laserową

- Adaptacyjność sterowana oprogramowaniem dla szybkiego prototypowania i personalizacji

- Wyeliminowanie fizycznych narzędzi redukuje czas przygotowania i koszty konserwacji

- Szybka cyfrowa zmiana zadań zwiększająca elastyczność produkcji

- Często zadawane pytania