レーザー切断における比類ない精度と正確さ

レーザー切断が高精度と正確さを実現する方法

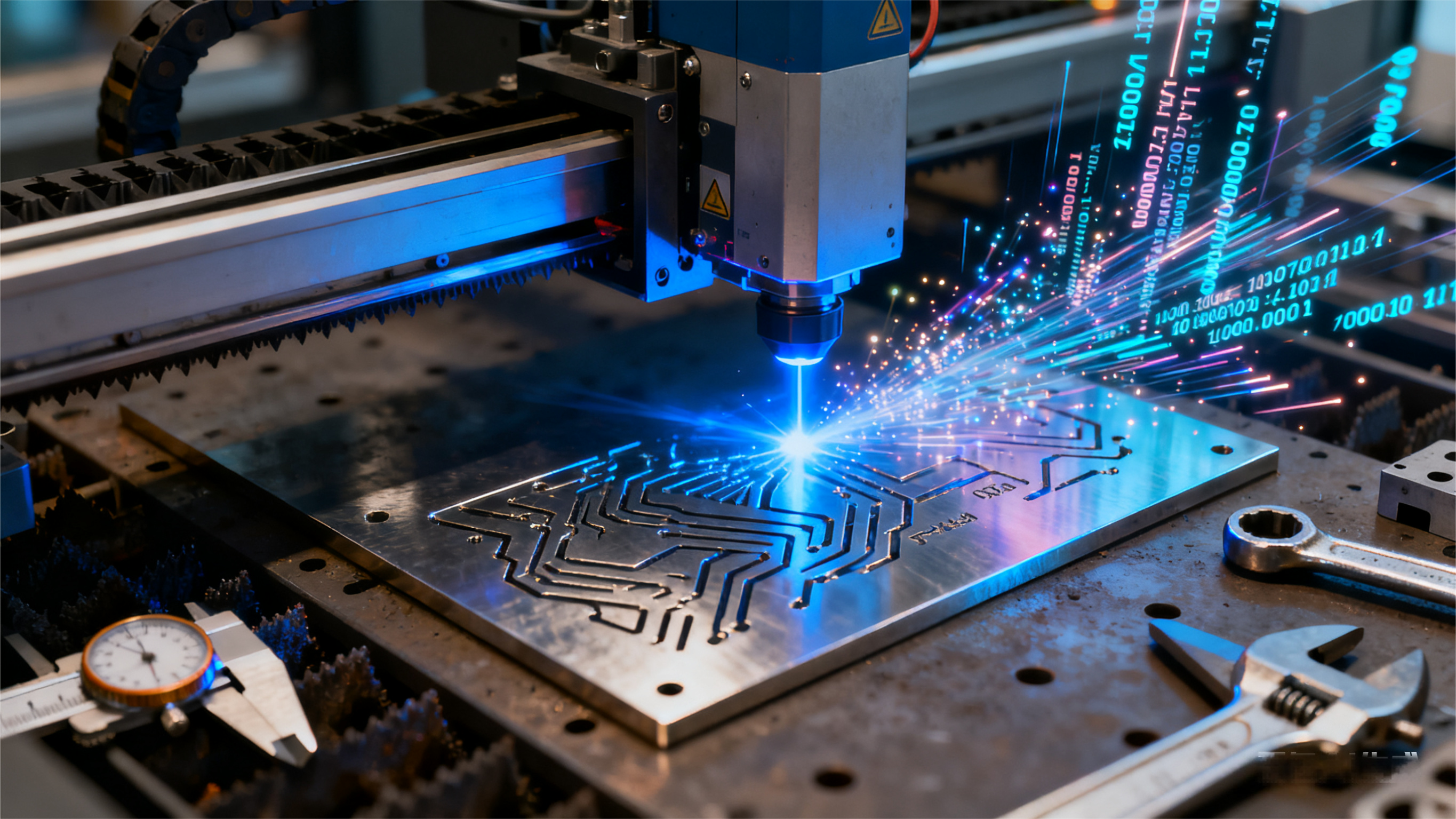

レーザー切断機は、CNCシステムを通じて強力な光ビームを集中させることで動作し、ミクロンレベルでの非常に正確な切断を可能にします。最近の2024年の材料加工に関する研究によると、これらのレーザーシステムは、0.001インチ(約0.025ミリメートル)以下のキーフ幅を維持しつつ、位置精度をわずか5マイクロメートルまで保つことができます。これを身近な例で表すと、人間の毛髪1本の太さの約5分の1程度の精度ということになります。従来の機械式切断工具と比べてレーザーが特に優れている点は何でしょうか? レーザーでは工具と材料との間に物理的な接触がないため、歪みや変形の問題が全く発生しません。このため、金属板、プラスチック部品、航空宇宙用途の複合材料など、さまざまな素材を扱う製造現場でも、一貫して高品質な結果を得ることができます。

高精度が要求されるプロジェクトにおける極限の精密さの利点

航空宇宙や医療機器製造など、±0.005インチ未満の公差が要求される業界では、レーザー切断の再現性がメリットとなります。例えば、半導体製造装置メーカーはレーザー切断部品を採用した結果、較正エラーを72%削減し、重要な組立品への影響を示しています。

ケーススタディ:航空宇宙部品における切断エッジ品質の向上

航空宇宙サプライヤーによると、タービンブレードのスロット加工にレーザー切断を使用することで、後工程の手順が30%減少しました。この方法による狭い熱影響領域によりアルミニウム合金の歪みが防止され、0.0008インチ以下のエッジ粗さが空気流が重要な部品に対するAS9100航空宇宙規格を満たしています。

従来の切断方法との寸法精度比較

| 方法 | 許容範囲 | エッジの粗さ | 必要な後処理 |

|---|---|---|---|

| レーザー切断 | ±0.0005インチ | 12–25 µin | なし |

| プラズマ切断 | ±0.020インチ | 150–300 µin | 研削/バリ取り |

| ウォータージェット切断 | ±0.005インチ | 50–120 µin | 軽いサンドペーパーがけ |

データによると、レーザー切断は従来の方法を上回る性能を示しており、特にステンレス鋼の加工では、二次加工なしで製品の94%がISO 2768の精密公差グレードを満たしています。

精度と一貫性を維持するためのCNC統合の役割

高度なCNC制御レーザーシステムは、リアルタイムセンサーを使用してビーム強度と切断速度を自動調整します。この統合により人為的誤差が削減され、1万個単位の生産ロットにおいても±0.002インチの一貫性が保たれます。これは、Industry 4.0の手法を導入している自動車メーカーにとって極めて重要な要素です。

材料の多様性と産業への適応性

金属、プラスチック、複合材料とのレーザー切断機の互換性

レーザー切断システムは、ステンレス鋼(厚さ0.5~25mm)、アルミニウム合金、ABSプラスチック、カーボンファイバー複合材など、25種類以上の材料を高精度で加工します。機械式切断工具とは異なり、レーザー光線は熱に敏感なポリマーでもきれいな切断面を維持しつつ、航空宇宙用グレードのチタンにおいて±0.1mmの公差を達成します。

自動車、医療、航空宇宙製造における適応性

2023年の産業界の調査によると、自動車部品サプライヤーの84%が軽量シャーシ部品の製造にレーザー切断を採用しており、医療機器メーカーは滅菌可能な外科用手術器具の生産にこの技術を活用しています。このような多様な分野への適用可能性は、波長のプログラマブルな調整によるもので、金属加工ではファイバーレーザーが主流であり、一方CO₂レーザーはアクリルやポリカーボネートの加工に優れています。

ケーススタディ:自動車産業と医療機器製造におけるレーザー切断の比較

あるティア1の自動車部品サプライヤーは、6 kWファイバーレーザーを採用したことで金属板の廃材を18%削減し、一方で医療機器メーカーは30 µmの精度でニチノール製ステントを切断することでISO 13485の適合を達成しました。いずれの事例も、ソフトウェア駆動型のパラメータプリセットが、ハードウェアの変更を伴わずに業界に応じた迅速な再構成を可能にしていることを示しています。

反射性、脆性、および厚さの異なる材料の課題に対応

最新のパルスレーザー技術により、銅や真鍮素材を加工する際に発生する厄介な反射問題に対処できます。これにより、レーザー光線が危険な角度で跳ね返るのを防ぎます。セラミックやガラスといった脆い素材に関しては、非接触でのレーザースクリービングによって材料内部に微細な亀裂が生じるのを低減します。いくつかの試験では、この方法は従来のウォータージェット切断と比べて約40%少ないマイクロクラック(微小亀裂)しか発生させないことが示されています。現在、最先端のレーザーシステムの多くは、厚さ0.8mmの薄いアルミニウム板から約12mmの厚い鋼板への切り替えが必要な場合を自動的に検知できます。これらの機械は、同一の生産工程内で焦点位置やガス流量を必要に応じて自動的に調整しながら、あらゆる種類の変更に対応します。

速度、効率性、および生産能力

大量生産環境におけるサイクルタイムの短縮

レーザー切断機は非接触加工と自動材料搬送システムにより、大量生産において優れた性能を発揮します。頻繁にブレード交換が必要な機械式切断工具とは異なり、レーザー方式は24時間365日連続運転でも一貫した速度を維持できます。自動車メーカーは、工具の調整による停止なしに毎時500個以上の板金部品を処理することが可能です。

データポイント:一貫した品質でプラズマ切断よりも30%高速

2024年の生産分析によると、レーザー切断機は 30%高速 プラズマ方式よりも速く作業を完了させながら、±0.1mmの精度を維持しています。この速度と品質のバランスにより、航空宇宙サプライヤーはAS9100航空宇宙規格への準拠を損なうことなく厳しい納期に対応できます。

ジャストインタイム(JIT)およびリーン生産方式への影響

平均部品完成時間を90秒未満に短縮することで、レーザー技術はJITのワークフローと完全に同期します。この能力はリーン生産にとって極めて重要であり、 在庫コストを18%削減することを可能にします 最適化された生産スケジュールを通じて。

トレンド:自動化とソフトウェア統合による運用生産性の向上

IoT対応のレーザーカッターにおける最近の進歩は、リアルタイム監視システムが包装機械の生産ラインにおいて生産能力を22%向上させることを示している。オペレーターは、材料ロットの変動に基づいて切断パラメータを事前に調整する予知保全アルゴリズムにより、現在95%の運転稼働率を達成している。

廃棄物の削減、コスト低減および環境へのメリット

精密なカーフ制御による板材利用率の向上

レーザー切断機は、カーフ幅を0.1mmという非常に狭い範囲に維持することで、機械式切断工具に比べて20~30%高い材料効率を実現している。この高精度により、二次的なトリミング工程が不要となり、構造的強度を損なうことなく複雑な部品形状に合わせて板材の配置を最適化できる。

材料歩留まりの改善とスクラップ発生率の低減

レーザー方式の非接触性により、材料の反りや汚染が減少し、電子機器分野での製造において98%のファーストパス生産達成率を実現する高精度加工が可能になります。2023年のステンレス鋼加工に関する研究では、プラズマ切断と比較してスクラップ量が42%削減され、原材料の購入コストおよび廃棄処理費用が直接的に低減しました。

ケーススタディ:ステンレス鋼加工における廃棄物削減

ある大手産業資材サプライヤーは、外科用手術器具部品の加工にファイバーレーザー切断へ切り替えることで、年間素材費を37%削減しました。この技術の位置決め再現性は0.05 mmであり、エッジ研削工程を不要にするとともに、15,000個のユニットすべてにおいて±0.1 mmの寸法精度を維持しています。

後工程の最小化とスクラップ削減によるコスト削減および持続可能性

後処理の労力とエネルギー消費を削減することで、大規模な建築用金属プロジェクトにおいて、製造業者は1平方メートルあたり18~22米ドルのコスト削減を実現しています。最新のレーザー切断機に搭載されたクローズドループ式フィルター装置は、切断ガスの95%を再利用し、粒子状物質の99.6%を捕集することで、ISO 14001環境マネジメントシステム規格に準拠しています。

設計の柔軟性と運用コストの削減

レーザー精度による複雑な幾何学的形状と精巧なディテールの実現

現代のレーザー切断機は±0.1 mmの公差で加工が可能となり、機械工具では実現できないフラクタルのようなパターンや有機的な形状の製作を可能にしています。この能力は、微細穿孔(医療用フィルター)や装飾金属加工(高級建築パネル)を必要とする業界に直接貢献しており、従来の手作業ではエッジが不均一になる問題を解消します。

ソフトウェア主導の適応性による迅速な試作開発とカスタマイズ

CAD/CAMの統合により、製造業者は数分でジョブ間を切り替えることが可能になります。2023年の調査では、導入企業の78%が設計から生産までの時間を40%短縮したと回答しています。固定金型システムとは異なり、デジタルテンプレートを使用すれば、クライアントの直前変更にも高価な金型修正なしに対応できます。

物理的金型の廃止によるセットアップ時間およびメンテナンスコストの削減

レーザー設備は、生産ラインあたり年間15,000~50,000米ドルの消耗性金型費用を不要にします。あるステンレス鋼加工業者は、パンチプレスからファイバーレーザーに切り替えた結果、前年比で62%のメンテナンスコスト削減を達成しました。

迅速なデジタルジョブ切替による生産アジリティの向上

オペレーターはクラウドベースのプリセットを利用して2Dおよび3D切断プロファイルを切り替え、従来の再セットアップに必要な4~8時間に対して、<15分での切替を実現しています。これにより多品種少量生産への対応が可能となり、2024年の業界調査では、この機能を利用している製造業者の92%が72時間以内の納期要求に対応できたと報告しています。

よく 聞かれる 質問

レーザーカットtingとは何ですか?

レーザー切断は、集光された光ビームを使用してさまざまな材料に精密な切断を行う技術です。CNCシステムを通じて動作し、切断対象の材料との物理的な接触なしに高精度を実現します。

レーザー切断はどのようにして高精度を確保していますか?

レーザー切断は、ミクロンレベルの切断に集中する強力な光ビームを使用することで高精度を確保します。切断幅(ケルフ幅)を0.001インチ未満に維持し、位置決め精度は5マイクロメートルまで達成できます。

レーザー切断で処理できる材料にはどのようなものがありますか?

レーザー切断では、ステンレス鋼やアルミニウム合金などの金属、ABSプラスチック、カーボンファイバー複合材料、航空宇宙用グレードのチタンなど、25種類以上の材料を加工可能です。

レーザー切断はどのようにして廃棄物とコストを削減しますか?

レーザー切断は、正確な切断幅を維持することでスクラップ率と後工程の作業時間を削減します。また、シートの使用効率を高め、原材料の購入コストを低減します。

どの産業がレーザー切断の恩恵を最も受けていますか?

航空宇宙、自動車、医療機器製造などの業界は、レーザー切断の高精度、適応性、および費用対効果の高さにより、最も恩恵を受けています。