Ανεπίρριπτη Ακρίβεια και Ορθότητα στην Κοπή Λέιζερ

Πώς Η Κοπή Λέιζερ Επιτυγχάνει Υψηλή Ακρίβεια και Ορθότητα

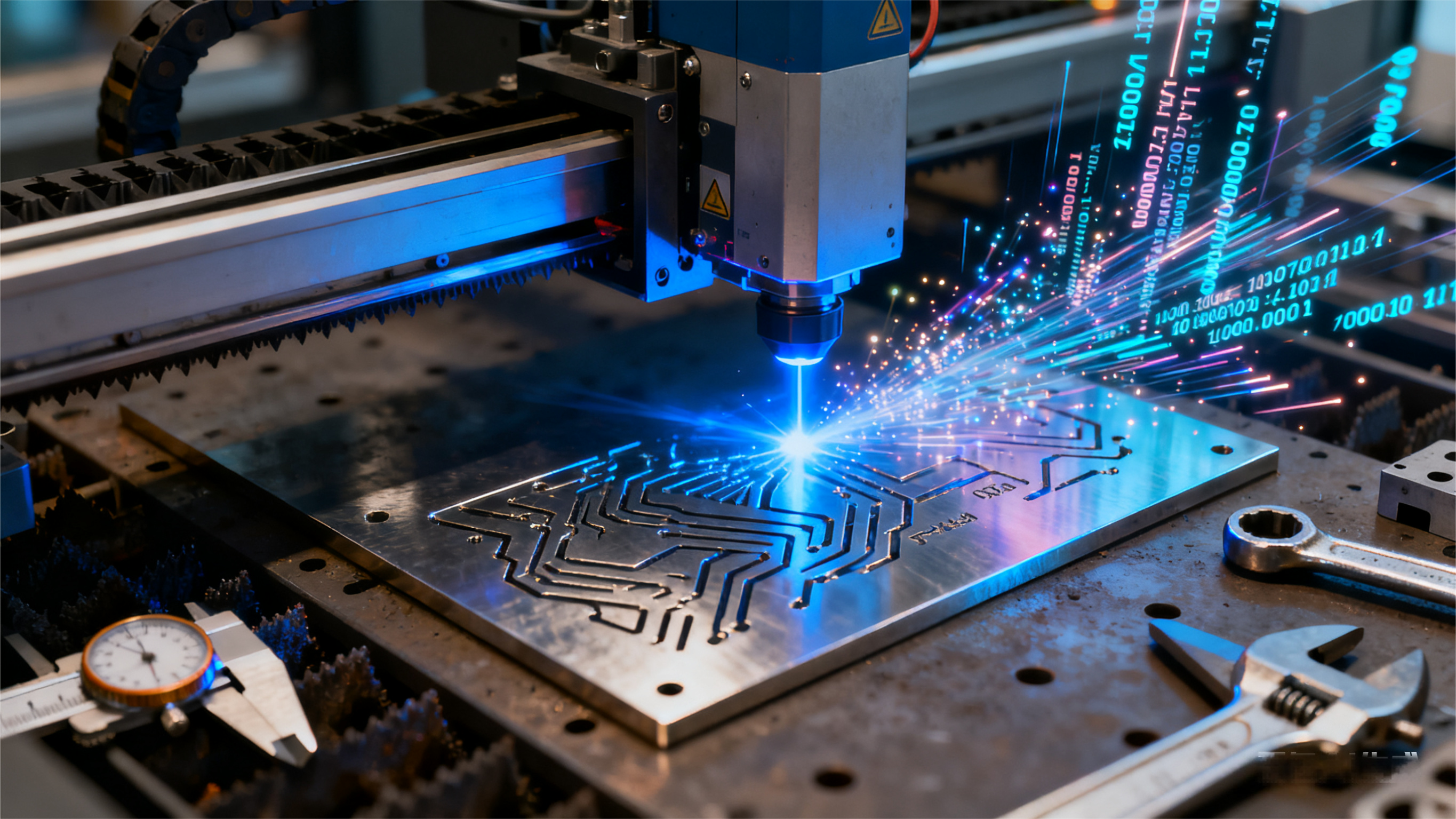

Οι μηχανές λέιζερ λειτουργούν εστιάζοντας έντονες δέσμες φωτός μέσω συστημάτων CNC, επιτρέποντας εξαιρετικά ακριβείς κοπές σε επίπεδο μικρομέτρων. Σύμφωνα με πρόσφατη μελέτη του 2024 για την επεξεργασία υλικών, αυτά τα συστήματα λέιζερ μπορούν να διατηρούν το πλάτος κοπής (kerf) κάτω από 0,001 ίντσες ή περίπου 0,025 χιλιοστά, διατηρώντας ταυτόχρονα ακρίβεια θέσης μέχρι 5 μικρόμετρα. Για να το βάλουμε σε προοπτική, αυτό αντιστοιχεί περίπου στο ένα πέμπτο του πάχους ενός μόνο τρίχας ανθρώπου. Τι κάνει τα λέιζερ τόσο ιδιαίτερα σε σύγκριση με τα παραδοσιακά μηχανικά εργαλεία κοπής; Λοιπόν, εφόσον δεν υπάρχει φυσική επαφή μεταξύ του εργαλείου και του υλικού, αποφεύγονται πολλά προβλήματα στρέψης και παραμόρφωσης. Αυτό σημαίνει ότι οι κατασκευαστές λαμβάνουν συνεπώς εξαιρετικά αποτελέσματα, είτε εργάζονται με λαμαρίνες, πλαστικά εξαρτήματα, είτε με σύνθετα υλικά για αεροδιαστημικές εφαρμογές.

Πλεονεκτήματα Εξαιρετικής Ακρίβειας σε Έργα Υψηλής Ανοχής

Βιομηχανίες που απαιτούν ανοχές κάτω από ±0,005 ίντσες, όπως η αεροδιαστημική και η παραγωγή ιατρικών συσκευών, επωφελούνται από την επαναληψιμότητα της λέιζερ κοπής. Για παράδειγμα, ένας κατασκευαστής εξοπλισμού ημιαγωγών μείωσε τα σφάλματα βαθμονόμησης κατά 72% μετά την υιοθέτηση εξαρτημάτων κομμένων με λέιζερ, δείχνοντας την επίδρασή της σε συναρμολογήσεις κρίσιμης αποστολής.

Μελέτη Περίπτωσης: Βελτιωμένη Ποιότητα Άκρων σε Εξαρτήματα Αεροδιαστημικής

Οι προμηθευτές αεροδιαστημικών αναφέρουν 30% λιγότερα βήματα μετα-επεξεργασίας όταν χρησιμοποιούν λέιζερ κοπή για εγκοπές πτερυγίων τουρμπίνας. Η στενή ζώνη θερμικής επίδρασης της μεθόδου αποτρέπει τη στρέβλωση σε κράματα αλουμινίου, ενώ η τραχύτητα άκρων <0,0008 ίντσες πληροί τα πρότυπα AS9100 της αεροδιαστημικής για εξαρτήματα κρίσιμα για τη ροή αέρα.

Σύγκριση με Παραδοσιακές Μεθόδους Κοπής ως προς τη Διαστατική Ακρίβεια

| Μέθοδος | Εύρος Ανοχής | Τραχύτητα άκρου | Απαιτούμενη Μετα-Επεξεργασία |

|---|---|---|---|

| Κοπή λέιζερ | ±0,0005 ίντσες | 12–25 µin | Κανένα |

| Τομή με πλάσμα | ±0,020 ίντσες | 150–300 µin | Τροχισμός/Απογύμνωση |

| Κοπή με υδατόκρηνα | ±0,005 ίντσες | 50–120 µin | Ελαφρύ τρίψιμο |

Τα δεδομένα δείχνουν ότι η λέιζερ κοπή υπερτερεί των παραδοσιακών μεθόδων, ειδικά στην κατασκευή ανοξείδωτου χάλυβα, όπου το 94% των εξαρτημάτων πληρούν τις ανοχές ISO 2768 φινιρίσματος χωρίς δευτερεύουσες επεξεργασίες.

Ο ρόλος της ενσωμάτωσης CNC στη διατήρηση ακρίβειας και συνέπειας

Προηγμένα συστήματα λέιζερ με έλεγχο CNC ρυθμίζουν αυτόματα την ένταση της δέσμης και την ταχύτητα κοπής χρησιμοποιώντας αισθητήρες σε πραγματικό χρόνο. Η ενσωμάτωση αυτή μειώνει τα ανθρώπινα λάθη, διατηρώντας συνέπεια ±0,002 ίντσες σε παρτίδες παραγωγής 10.000 μονάδων — ένας κρίσιμος παράγοντας για τους κατασκευαστές αυτοκινήτων που εφαρμόζουν πρακτικές Industry 4.0.

Πολυτέλεια υλικών και βιομηχανική προσαρμοστικότητα

Συμβατότητα των μηχανών λέιζερ κοπής με μέταλλα, πλαστικά και σύνθετα υλικά

Τα συστήματα λέιζερ επεξεργάζονται πάνω από 25 τύπους υλικών με ακρίβεια, συμπεριλαμβανομένου του ανοξείδωτου χάλυβα (πάχος 0,5–25 mm), κραμάτων αλουμινίου, πλαστικών ABS και συνθέτων υλικών άνθρακα. Σε αντίθεση με τα μηχανικά εργαλεία κοπής, οι δέσμες λέιζερ διατηρούν καθαρές άκρες σε θερμικά ευαίσθητα πολυμερή, επιτυγχάνοντας ανοχές ±0,1 mm σε τιτάνιο βιομηχανικού τομέα αεροδιαστημικής.

Προσαρμοστικότητα στην Αυτοκινητοβιομηχανία, την Ιατρική και την Αεροδιαστημική Παραγωγή

Μια βιομηχανική έρευνα του 2023 αποκάλυψε ότι το 84% των προμηθευτών αυτοκινήτων χρησιμοποιεί κοπή λέιζερ για ελαφριά στοιχεία αμαξώματος, ενώ οι κατασκευαστές ιατρικών συσκευών εφαρμόζουν την τεχνολογία για την παραγωγή αποστειρώσιμων χειρουργικών εργαλείων. Η ευελιξία αυτή σε πολλούς τομείς οφείλεται σε προγραμματιζόμενους προσαρμογές μήκους κύματος — τα fiber laser κυριαρχούν στην κατασκευή μετάλλων, ενώ οι παραλλαγές CO₂ ξεχωρίζουν σε ακρυλικά και πολυανθρακικά.

Μελέτη Περίπτωσης: Κοπή Λέιζερ στην Παραγωγή Αυτοκινήτων έναντι Ιατρικών Συσκευών

Ένας προμηθευτής αυτοκινητοβιομηχανίας πρώτης τάξης μείωσε τα απόβλητα ελασμάτων κατά 18% μετά την υιοθέτηση ινώδων λέιζερ 6 kW, ενώ ένας κατασκευαστής ιατρικού εξοπλισμού επέτυχε συμμόρφωση με το ISO 13485 κόβοντας stents νιτινόλης με ακρίβεια 30 µm. Και τα δύο παραδείγματα δείχνουν πώς οι προκαθορισμένες ρυθμίσεις παραμέτρων με λογισμικό επιτρέπουν γρήγορη, εξειδικευμένη για κάθε βιομηχανία, επαναδιαμόρφωση χωρίς αλλαγές στο υλικό.

Αντιμετώπιση Προκλήσεων με Ανακλαστικά, Εύθραυστα και Παχιά-προς-Λεπτά Υλικά

Η πιο πρόσφατη τεχνολογία παλμικών λέιζερ βοηθά στην αντιμετώπιση των ενοχλητικών προβλημάτων ανακλαστικότητας που προκύπτουν όταν εργάζεστε με υλικά όπως ο χαλκός και το ορείχαλκο, γεγονός που αποτρέπει τη δέσμη λέιζερ να αναπηδά σε επικίνδυνες γωνίες. Όσον αφορά εύθραυστα υλικά όπως τα κεραμικά και το γυαλί, η σάρωση με λέιζερ χωρίς φυσική επαφή μειώνει το σχηματισμό μικροσκοπικών ρωγμών εντός του υλικού. Ορισμένες δοκιμές δείχνουν ότι αυτή η μέθοδος δημιουργεί περίπου 40% λιγότερες μικρορωγμές σε σύγκριση με την παραδοσιακή κοπή με υδροβόλο. Σήμερα, τα περισσότερα προηγμένα συστήματα λέιζερ μπορούν να ανιχνεύσουν όταν χρειάζεται να μεταβούν από λεπτά φύλλα αλουμινίου πάχους μόλις 0,8 mm σε πολύ πιο παχιά πλάκα χάλυβα περίπου 12 mm. Οι μηχανές διαχειρίζονται αυτόματα όλους τους τύπους ρυθμίσεων, προσαρμόζοντας τα σημεία εστίασης και αλλάζοντας τις ταχύτητες ροής αερίου όπως απαιτείται κατά τις μεταβάσεις αυτές στο ίδιο παραγωγικό κύκλο.

Ταχύτητα, Αποδοτικότητα και Παραγωγικότητα

Μικρότεροι Χρόνοι Κύκλου σε Περιβάλλοντα Υψηλού Όγκου Παραγωγής

Οι μηχανές λέιζερ ξεχωρίζουν στην παραγωγή υψηλού όγκου λόγω της επεξεργασίας χωρίς επαφή και των αυτοματοποιημένων συστημάτων χειρισμού υλικών. Σε αντίθεση με τα μηχανικά εργαλεία κοπής που απαιτούν συχνές αντικαταστάσεις λεπίδων, τα συστήματα λέιζερ διατηρούν σταθερές ταχύτητες κατά τη λειτουργία 24/7 — οι κατασκευαστές αυτοκινήτων μπορούν να επεξεργάζονται πάνω από 500 εξαρτήματα από λαμαρίνα την ώρα χωρίς χρόνους αδράνειας για ρυθμίσεις εργαλείων.

Στοιχείο Δεδομένων: 30% Ταχύτερο Από Κοπή με Πλάσμα Με Σταθερή Ποιότητα

Μια ανάλυση παραγωγής του 2024 ανακάλυψε ότι οι μηχανές λέιζερ ολοκληρώνουν εργασίες 30% ταχύτερα από τα συστήματα πλάσματος, διατηρώντας ακρίβεια ±0,1 mm. Αυτή η ισορροπία ταχύτητας-ποιότητας επιτρέπει στους προμηθευτές αεροδιαστημικών να τηρούν αυστηρές προθεσμίες χωρίς να θέτουν σε κίνδυνο τη συμμόρφωση με τα πρότυπα AS9100 για την αεροδιαστημική βιομηχανία.

Επίδραση στα Μοντέλα Άμεσης Παραγωγής (JIT) και Lean Manufacturing

Μειώνοντας τον μέσο χρόνο ολοκλήρωσης εξαρτήματος σε λιγότερο από 90 δευτερόλεπτα, η τεχνολογία λέιζερ συγχρονίζεται τέλεια με τις ροές εργασίας JIT. Αυτή η δυνατότητα αποδεικνύεται ζωτικής σημασίας για την lean παραγωγή, επιτρέποντας 18% χαμηλότερα κόστη αποθέματος μέσω βελτιστοποιημένων προγραμμάτων παραγωγής.

Τάση: Η Αυτοματοποίηση και η Ενσωμάτωση Λογισμικού Ενισχύουν τη Λειτουργική Παραγωγικότητα

Οι πρόσφατες εξελίξεις στις λέιζερ κοπής με δυνατότητα IoT δείχνουν πώς τα συστήματα πραγματικού χρόνου αυξάνουν την παραγωγικότητα κατά 22% σε γραμμές παραγωγής μηχανημάτων συσκευασίας. Οι χειριστές πλέον επιτυγχάνουν 95% διαθεσιμότητα λειτουργίας μέσω αλγορίθμων προληπτικής συντήρησης, οι οποίοι προσαρμόζουν εκ των προτέρων τις παραμέτρους κοπής βάσει των μεταβολών των παρτίδων υλικού.

Μειωμένα Απόβλητα, Χαμηλότερο Κόστος και Περιβαλλοντικά Οφέλη

Υψηλότερη Αξιοποίηση Ελασμάτων μέσω Ακριβούς Ελέγχου Κοπής

Τα μηχανήματα λέιζερ επιτυγχάνουν 20–30% υψηλότερη απόδοση υλικού σε σύγκριση με μηχανικά εργαλεία κοπής, διατηρώντας πλάτη κοπής (kerf) μόλις 0,1 mm. Η ακρίβεια αυτή εξαλείφει την ανάγκη για δευτερεύουσες εργασίες κοπής, επιτρέποντας στους κατασκευαστές να βελτιστοποιούν τη διάταξη των ελασμάτων για πολύπλοκες γεωμετρίες εξαρτημάτων, χωρίς να επηρεάζεται η δομική ακεραιότητα.

Βελτιωμένες Αποδόσεις Υλικών και Μειωμένοι Ρυθμοί Απορριμμάτων

Η μη επαφική φύση των λέιζερ συστημάτων μειώνει την παραμόρφωση και τη μόλυνση του υλικού, επιτρέποντας την παραγωγή με υψηλή ανοχή και ποσοστό απόδοσης 98% κατά την πρώτη διέλευση σε εφαρμογές ηλεκτρονικών. Μια μελέτη του 2023 για την κατασκευή ανοξείδωτου χάλυβα έδειξε μείωση των αποβλήτων κατά 42% σε σύγκριση με την πλασματική κοπή, μειώνοντας άμεσα το κόστος αγοράς πρώτων υλών και τα τέλη διάθεσης αποβλήτων.

Μελέτη Περίπτωσης: Μείωση Αποβλήτων στην Κατασκευή Ανοξείδωτου Χάλυβα

Ένας κορυφαίος βιομηχανικός προμηθευτής επέτυχε ετήσια εξοικονόμηση 37% στο κόστος υλικών αλλάζοντας σε κοπή με ίνες λέιζερ για εξαρτήματα χειρουργικών οργάνων. Η επαναληψιμότητα θέσης της τεχνολογίας των 0,05 mm εξάλειψε τα βήματα λείανσης των ακμών, διατηρώντας τη διαστατική ακρίβεια ±0,1 mm σε 15.000 μονάδες.

Εξοικονόμηση Κοστών και Βιωσιμότητα από την Ελάχιστη Μετα-Επεξεργασία και τα Απόβλητα

Με τη μείωση του εργατικού κόστους και της κατανάλωσης ενέργειας μετά την επεξεργασία, οι κατασκευαστές αναφέρουν εξοικονόμηση 18–22 δολαρίων ανά τετραγωνικό μέτρο σε μεγάλης κλίμακας αρχιτεκτονικά έργα μετάλλου. Τα συστήματα κλειστού κύκλου φιλτραρίσματος στις σύγχρονες λέιζερ μηχανές ανακυκλώνουν το 95% των αερίων κοπής και απορροφούν το 99,6% των σωματιδίων, σύμφωνα με τα πρότυπα διαχείρισης περιβάλλοντος ISO 14001.

Ευελιξία Σχεδίασης και Εξοικονόμηση Λειτουργικών Κοστών

Δυνατότητα Σύνθετων Γεωμετριών και Λεπτομερούς Διακόσμησης με Ακρίβεια Λέιζερ

Οι σύγχρονες μηχανές λέιζερ παράγουν εξαρτήματα με ανοχή ±0,1 mm, επιτρέποντας φράκταλ-όμοια μοτίβα και οργανικά σχήματα που δεν μπορούν να επιτευχθούν με μηχανικά εργαλεία. Αυτή η δυνατότητα ωφελεί άμεσα βιομηχανίες που απαιτούν μικροδιάτρηση (ιατρικά φίλτρα) ή διακοσμητική μεταλλουργική (πολυτελή αρχιτεκτονικά πάνελ), όπου οι χειροκίνητες μέθοδοι προκαλούν ακανόνιστα άκρα.

Προσαρμοστικότητα Με Βάση Λογισμικό για Γρήγορη Πρωτοτυποποίηση και Προσαρμογή

Η ενσωμάτωση CAD/CAM επιτρέπει στους κατασκευαστές να μεταβαίνουν από μία εργασία σε άλλη σε λίγα λεπτά· μία έρευνα του 2023 έδειξε ότι το 78% των χρηστών μείωσε τον χρόνο από το σχεδιασμό έως την παραγωγή κατά 40%. Σε αντίθεση με τα σταθερά συστήματα μήτρας, τα ψηφιακά πρότυπα επιτρέπουν τροποποιήσεις από τον πελάτη την τελευταία στιγμή χωρίς δαπανηρές αλλαγές στα εργαλεία.

Η κατάργηση των φυσικών εργαλείων μειώνει τον χρόνο εγκατάστασης και τα κόστη συντήρησης

Τα λέιζερ εξαλείφουν ετήσια έξοδα για φθαρμένα εργαλεία ύψους 15.000–50.000 δολαρίων ανά γραμμή παραγωγής. Ένας κατασκευαστής ανοξείδωτου χάλυβα ανέφερε μείωση κατά 62% στα ετήσια κόστη συντήρησης μετά τη μετάβαση από πρέσες διάτρησης σε λέιζερ ίνας.

Γρήγορη ψηφιακή αλλαγή εργασιών για αύξηση της ευελιξίας παραγωγής

Οι χειριστές αλλάζουν μεταξύ δισδιάστατων και τρισδιάστατων προφίλ κοπής μέσω προκαθορισμένων ρυθμίσεων βασισμένων στο cloud, επιτυγχάνοντας αλλαγές σε λιγότερο από 15 λεπτά, σε σύγκριση με 4–8 ώρες για τη συμβατική αλλαγή εργαλείων. Αυτό υποστηρίζει παραγγελίες μεικτού όγκου· το 92% των κατασκευαστών που χρησιμοποιούν αυτή τη λειτουργία ικανοποίησε τις απαιτήσεις παράδοσης σε λιγότερο από 72 ώρες, σύμφωνα με μία έρευνα του 2024.

Συχνές Ερωτήσεις

Τι είναι η κοπή με λέιζερ;

Η λέιζερ κοπή είναι μια τεχνολογία που χρησιμοποιεί εστιασμένες δέσμες φωτός για να πραγματοποιεί ακριβείς κοπές σε διάφορα υλικά. Λειτουργεί μέσω συστημάτων CNC για να επιτύχει υψηλή ακρίβεια χωρίς φυσική επαφή με το υλικό που κόβεται.

Πώς διασφαλίζει η λέιζερ κοπή υψηλή ακρίβεια;

Η λέιζερ κοπή διασφαλίζει υψηλή ακρίβεια χρησιμοποιώντας έντονες δέσμες φωτός που εστιάζονται σε κοπές επιπέδου μικρομέτρων, διατηρώντας πλάτη κοπής (kerf) κάτω από 0,001 ίντσες και ακρίβεια θέσης έως και 5 μικρόμετρα.

Ποια υλικά μπορούν να επεξεργαστούν με λέιζερ κοπή;

Η λέιζερ κοπή μπορεί να επεξεργαστεί πάνω από 25 τύπους υλικών, συμπεριλαμβανομένων μετάλλων όπως ανοξείδωτος χάλυβας και κράματα αλουμινίου, πλαστικά ABS, σύνθετα υλικά άνθρακα, και ακόμη και τιτάνιο βιομηχανίας αεροδιαστημικής.

Πώς μειώνει η λέιζερ κοπή τα απόβλητα και το κόστος;

Η λέιζερ κοπή μειώνει τα απόβλητα και το κόστος διατηρώντας ακριβή πλάτη κοπής, μειώνοντας έτσι τους ρυθμούς απορριμμάτων και την εργασία μετά την επεξεργασία. Επίσης αυξάνει την απόδοση των ελασμάτων και μειώνει το κόστος αγοράς των πρώτων υλών.

Ποιες βιομηχανίες επωφελούνται περισσότερο από τη λέιζερ κοπή;

Οι βιομηχανίες όπως η αεροδιαστημική, η αυτοκινητοβιομηχανία και η παραγωγή ιατρικών συσκευών επωφελούνται περισσότερο από τη λειτουργία λέιζερ λόγω της ακρίβειας, της προσαρμοστικότητας και της οικονομικής αποδοτικότητας.

Πίνακας Περιεχομένων

-

Ανεπίρριπτη Ακρίβεια και Ορθότητα στην Κοπή Λέιζερ

- Πώς Η Κοπή Λέιζερ Επιτυγχάνει Υψηλή Ακρίβεια και Ορθότητα

- Πλεονεκτήματα Εξαιρετικής Ακρίβειας σε Έργα Υψηλής Ανοχής

- Μελέτη Περίπτωσης: Βελτιωμένη Ποιότητα Άκρων σε Εξαρτήματα Αεροδιαστημικής

- Σύγκριση με Παραδοσιακές Μεθόδους Κοπής ως προς τη Διαστατική Ακρίβεια

- Ο ρόλος της ενσωμάτωσης CNC στη διατήρηση ακρίβειας και συνέπειας

-

Πολυτέλεια υλικών και βιομηχανική προσαρμοστικότητα

- Συμβατότητα των μηχανών λέιζερ κοπής με μέταλλα, πλαστικά και σύνθετα υλικά

- Προσαρμοστικότητα στην Αυτοκινητοβιομηχανία, την Ιατρική και την Αεροδιαστημική Παραγωγή

- Μελέτη Περίπτωσης: Κοπή Λέιζερ στην Παραγωγή Αυτοκινήτων έναντι Ιατρικών Συσκευών

- Αντιμετώπιση Προκλήσεων με Ανακλαστικά, Εύθραυστα και Παχιά-προς-Λεπτά Υλικά

- Ταχύτητα, Αποδοτικότητα και Παραγωγικότητα

- Μειωμένα Απόβλητα, Χαμηλότερο Κόστος και Περιβαλλοντικά Οφέλη

-

Ευελιξία Σχεδίασης και Εξοικονόμηση Λειτουργικών Κοστών

- Δυνατότητα Σύνθετων Γεωμετριών και Λεπτομερούς Διακόσμησης με Ακρίβεια Λέιζερ

- Προσαρμοστικότητα Με Βάση Λογισμικό για Γρήγορη Πρωτοτυποποίηση και Προσαρμογή

- Η κατάργηση των φυσικών εργαλείων μειώνει τον χρόνο εγκατάστασης και τα κόστη συντήρησης

- Γρήγορη ψηφιακή αλλαγή εργασιών για αύξηση της ευελιξίας παραγωγής

- Συχνές Ερωτήσεις