Överlägsen precision och noggrannhet i laserskärning

Hur laserskärning uppnår hög precision och noggrannhet

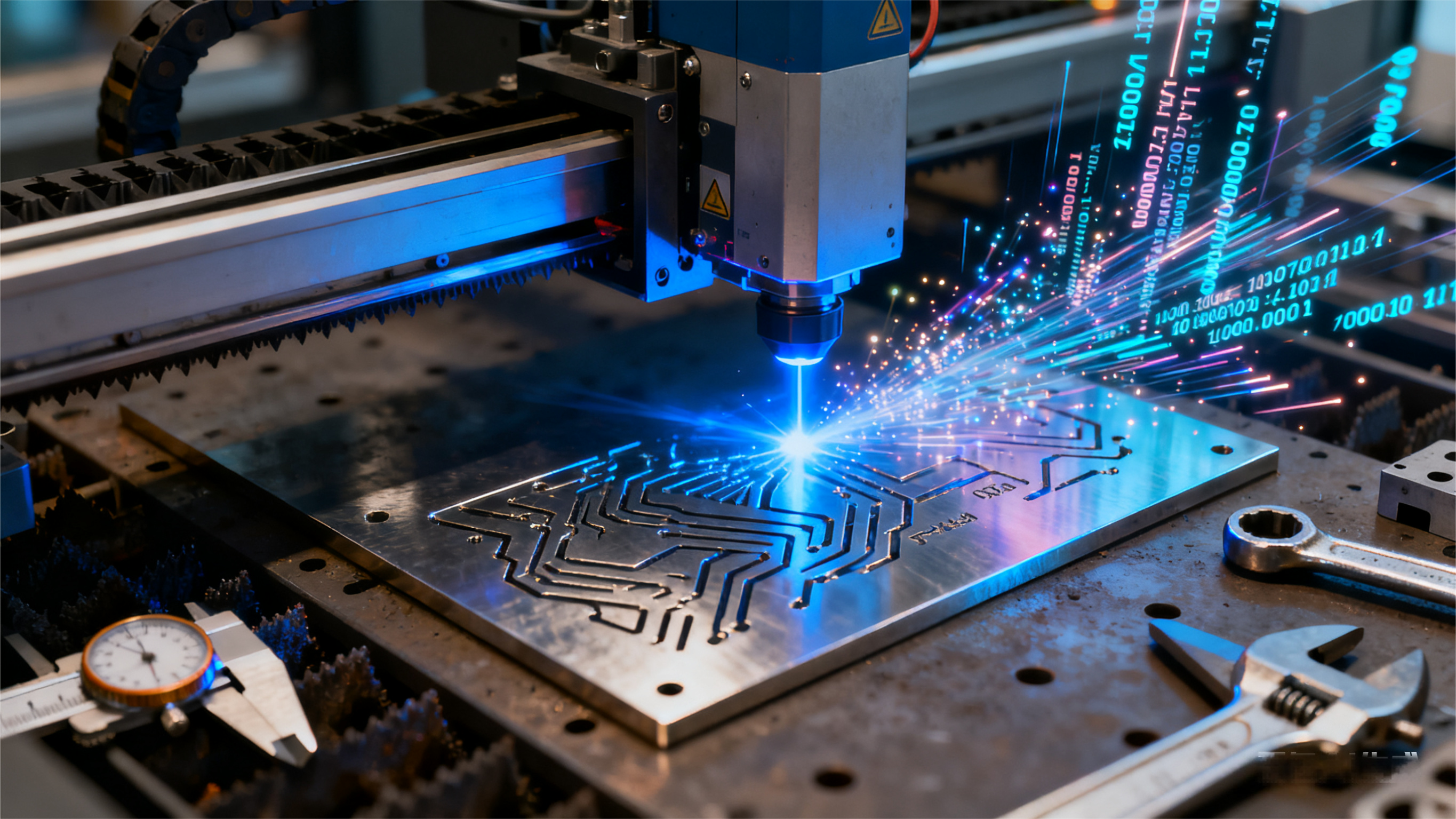

Laserklippmaskiner fungerar genom att fokusera intensiva ljusstrålar via CNC-system, vilket möjliggör extremt exakta snitt på mikronnivå. Enligt en aktuell studie från 2024 om materialbearbetning kan dessa lasersystem hålla skärvidder under 0,001 tum eller cirka 0,025 millimeter, samtidigt som de upprätthåller en positionsnoggrannhet ner till endast 5 mikrometer. För att sätta detta i perspektiv motsvarar det ungefär en femtedel av tjockleken hos en enda människohårstrå. Vad är det som gör lasrar så speciella jämfört med traditionella mekaniska klippverktyg? Eftersom det inte finns någon fysisk kontakt mellan verktyget och materialet undviks alla typer av vridningar och deformationer. Det innebär att tillverkare får konsekvent goda resultat oavsett om de arbetar med metallplåtar, plastkomponenter eller kompositmaterial för flyg- och rymdindustrin.

Fördelar med extrem precision i högprecisionsprojekt

Industrier som kräver toleranser under ±0,005 tum, såsom flyg- och rymdindustri samt tillverkning av medicintekniska produkter, drar nytta av laserskärnings upprepbarhet. Till exempel minskade en tillverkare av halvledarutrustning kalibreringsfel med 72 % efter att ha övergått till laserbeskurna komponenter, vilket illustrerar dess påverkan på kritiska monteringar.

Fallstudie: Förbättrad kantkvalitet i flyg- och rymdindustrikomponenter

Leverantörer till flyg- och rymdindustrin rapporterar 30 % färre efterbehandlingssteg när laserskärning används för turbinbladsslitsar. Metodens smala värmepåverkade zon förhindrar vridning i aluminiumlegeringar, medan en kantrohhet på <0,0008 tum uppfyller AS9100:s krav för delar där luftflöde är kritiskt.

Jämförelse med traditionella skärmetoder vad gäller dimensionsnoggrannhet

| Metod | Toleransomfång | Kantig yta | Efterbehandling krävs |

|---|---|---|---|

| Laserbearbetning | ±0,0005 tum | 12–25 µin | Ingen |

| Plasmaskärning | ±0,020 tum | 150–300 µin | Slipning/Avkantsning |

| Vattenstrålskärning | ±0,005 tum | 50–120 µin | Lätt slipning |

Data visar att laserskärning överträffar traditionella metoder, särskilt vid bearbetning av rostfritt stål där 94 % av delarna uppfyller ISO 2768 fin toleransklass utan sekundära operationer.

Rollen av CNC-integration för att bibehålla precision och konsekvens

Avancerade CNC-styrda lasersystem justerar automatiskt strålintensitet och skärhastighet med hjälp av sensorer i realtid. Denna integration minskar mänskliga fel och säkerställer en konsekvens på ±0,002 tum över produktionsomgångar på 10 000 enheter – en avgörande faktor för bilproducenter som tillämpar Industry 4.0-principer.

Materialmångfald och industriell anpassningsförmåga

Kompatibilitet hos laserskärningsmaskiner med metaller, plaster och kompositer

Laserskärningssystem bearbetar över 25 materialtyper med hög precision, inklusive rostfritt stål (0,5–25 mm tjocklek), aluminiumlegeringar, ABS-plaster och kolcomposite. Till skillnad från mekaniska skärverktyg bibehåller laserstrålar rena kanter på värmekänsliga polymerer samtidigt som de uppnår toleranser på ±0,1 mm i titan av flygplansklass.

Anpassningsförmåga inom tillverkning för fordonsindustrin, medicinteknik och rymdindustri

En industriell undersökning från 2023 visade att 84 % av bilindustrins leverantörer använder laserskärning för lättviktiga chassikomponenter, medan tillverkare av medicintekniska produkter tillämpar tekniken för produktion av steriliserbara kirurgiska verktyg. Denna flexibilitet över sektorer beror på programmerbara våglängdsjusteringar – fiberlasrar dominerar inom metallbearbetning, medan CO₂-lasrar är mer effektiva för akryl och polycarbonater.

Fallstudie: Laserskärning inom fordonsproduktion jämfört med produktion av medicintekniska produkter

En ledande leverantör av bilkomponenter minskade plåtavfall med 18 % efter att ha övergått till 6 kW fiberlasrar, medan en tillverkare av medicinsk utrustning uppnådde ISO 13485-konformitet genom att skära nitinolstenter med en noggrannhet på 30 µm. Båda fallen visar hur programvarubaserade förinställda parametrar möjliggör snabb branschspecifik omkonfigurering utan hårdvaruändringar.

Hantering av reflekterande, spröda och tjock-till-tunna materialutmaningar

Den senaste pulserade laserteknologin hjälper till att hantera de irriterande reflektionsproblemen som uppstår vid arbete med koppar- och mässingsmaterial, vilket förhindrar att laserstrålen studsar bort i farliga vinklar. När det gäller känsliga material som keramik och glas minskar laserskärning utan fysisk kontakt bildandet av mikrosprickor i materialet. Vissa tester visar att denna metod skapar ungefär 40 % färre mikrosprickor jämfört med traditionell vattenjetskärning. De flesta moderna lasersystem kan idag automatiskt identifiera när de behöver byta från tunna aluminiumplåtar bara 0,8 mm tjocka till mycket tjockare stålplattor på cirka 12 mm. Maskinerna hanterar alla typer av justeringar automatiskt, såsom fokusinställningar och gasflödesändringar efter behov under dessa övergångar inom samma produktionsserie.

Hastighet, effektivitet och produktionseffekt

Snabbare cykeltider i högvolymstillverkningsmiljöer

Laserklippmaskiner presterar utmärkt i högvolymproduktion tack vare kontaktfri bearbetning och automatiserade materialhanteringssystem. Till skillnad från mekaniska klippverktyg som kräver frekventa bladbyte kan lasersystem bibehålla konstanta hastigheter under kontinuerlig drift – biltillverkare kan bearbeta över 500 plåtdelar per timme utan avbrott för verktygsjusteringar.

Data: 30 % snabbare än plasmaskärning med konsekvent kvalitet

En produktionsanalys från 2024 visade att laserklippmaskiner slutför uppgifter 30% snabbare än plasmasystem samtidigt som de upprätthåller en noggrannhet på ±0,1 mm. Denna balans mellan hastighet och kvalitet gör att leverantörer till flyg- och rymdindustrin kan hålla tajta leveranstider utan att kompromissa med efterlevnaden av AS9100-standarder för flygindustrin.

Inverkan på Just-in-Time (JIT) och Lean Manufacturing-modeller

Genom att minska den genomsnittliga tid för färdigställning av delar till under 90 sekunder, anpassar sig lasertekniken perfekt till JIT-arbetsflöden. Denna förmåga är avgörande för lean manufacturing och möjliggör 18 % lägre lagerkostnader genom optimerade produktionsplaner.

Trend: Automatisering och programvaruintegration ökar driftsökningen

Senaste framstegen inom IoT-aktiverade laser-skärare visar hur system för realtidsövervakning ökar produktionen med 22 % i förpackningsmaskiners produktionslinjer. Operatörer uppnår nu 95 % driftstid tack vare prediktiva underhållsalgoritmer som proaktivt justerar skärparametrar baserat på variationer i materialpartier.

Minskad avfallsmängd, lägre kostnader och miljöfördelar

Högre plattutnyttjande genom exakt kerf-styrning

Laser-skärare uppnår 20–30 % högre materialutnyttjande än mekaniska skärverktyg genom att hålla kerfbredder så smala som 0,1 mm. Denna precision eliminerar behovet av sekundära trimningsoperationer, vilket gör att tillverkare kan optimera plattlayouter för komplexa delgeometrier utan att kompromissa med strukturell integritet.

Förbättrade materialutdelningar och minskade spillvolymer

Det kontaktfria arbetssättet med lasersystem minskar materialvridning och föroreningar, vilket möjliggör tillverkning med hög toleransnivå och en genomsnittlig förstgångsproduktionsgrad på 98 % inom elektronikapplikationer. En studie från 2023 om rostfritt stål visade en minskning av svinn med 42 % jämfört med plasmaskärning, vilket direkt sänker kostnaderna för råmaterialinköp och avgift för avfallshantering.

Fallstudie: Avfallsminskning vid bearbetning av rostfritt stål

En ledande industrileverantör uppnådde 37 % årliga besparingar i materialkostnader genom att byta till fiberlaser-skärning för kirurgiska instrumentdelar. Teknikens positionsnoggrannhet på 0,05 mm eliminerade kant slipningssteg samtidigt som dimensionell noggrannhet på ±0,1 mm upprätthölls över 15 000 enheter.

Kostnadsbesparingar och hållbarhet tack vare minimerad efterbehandling och svinn

Genom att minska arbete och energiförbrukning efter bearbetning rapporterar tillverkare besparingar på 18–22 dollar per kvadratmeter i storskaliga arkitektoniska metallprojekt. Sluten krets-filtreringssystem i moderna laser skärare återvinner 95 % av skärgaser och fångar upp 99,6 % av partiklar, vilket överensstämmer med ISO 14001:s standard för miljöledning.

Designflexibilitet och driftkostnadsbesparingar

Möjliggör komplexa geometrier och detaljerade former med lasers precision

Modern laserkapningsutrustning producerar detaljer med en tolerans på ±0,1 mm, vilket möjliggör fraktalliknande mönster och organiska former som inte kan uppnås med mekaniska verktyg. Denna förmåga gynnar direkt branscher som kräver mikroperforeringar (medicinska filter) eller dekorativa metallkonstruktioner (lyxarkitektoniska paneler), där manuella metoder orsakar ojämna kanter.

Programvarustyrd anpassningsförmåga för snabb prototypframställning och anpassning

CAD/CAM-integration gör att tillverkare kan växla mellan arbetsuppgifter på minuter – en undersökning från 2023 visade att 78 % av användare minskade tiden från design till produktion med 40 %. Till skillnad från fasta stanssystem kan digitala mallar hantera sena kundändringar utan kostsamma omställningar av verktyg.

Eliminering av fysiskt verktyg reducerar installationstid och underhållskostnader

Lasersystem eliminerar årliga kostnader på 15 000–50 000 USD för förbrukningsbara verktyg per produktionslinje. En tillverkare av rostfritt stål rapporterade 62 % lägre underhållskostnader jämfört med föregående år efter övergång från ponspressar till fiberlasrar.

Snabb digital jobbomställning förbättrar produktionsflexibilitet

Operatörer växlar mellan 2D- och 3D-skarprofiler via molnbaserade förinställningar och uppnår omställningstider på <15 minuter jämfört med 4–8 timmar vid konventionell omställning. Detta stödjer blandade orderstorlekar – 92 % av tillverkare som använder denna funktion klarade leveranser inom 72 timmar enligt en industriundersökning från 2024.

Vanliga frågor

Vad är laserskärning?

Laserbeskärning är en teknik som använder fokuserade ljusstrålar för att göra exakta snitt genom olika material. Den fungerar via CNC-system för att uppnå hög precision utan fysisk kontakt med det material som beskärs.

Hur säkerställer laserbeskärning hög precision?

Laserbeskärning säkerställer hög precision genom att använda intensiva ljusstrålar som fokuseras på mikronivå, vilket bibehåller skärvidder under 0,001 tum och positionsnoggrannhet ner till 5 mikrometer.

Vilka material kan bearbetas med laserbeskärning?

Laserbeskärning kan bearbeta över 25 olika typer av material, inklusive metaller som rostfritt stål och aluminiumlegeringar, ABS-plaster, kolfiberkompositer och även titan av flygindustristandard.

Hur minskar laserbeskärning avfall och kostnader?

Laserbeskärning minskar avfall och kostnader genom att bibehålla exakta skärvidder, vilket minskar spillmängden och arbetskraften för efterbehandling. Det ökar också plattutnyttjandet och sänker kostnaderna för råmaterialinköp.

Vilka branscher drar störst nytta av laserbeskärning?

Industrier som rymd-, bil- och medicinteknisk tillverkning drar störst nytta av laserbeskärning på grund av dess precision, anpassningsförmåga och kostnadseffektivitet.

Innehållsförteckning

-

Överlägsen precision och noggrannhet i laserskärning

- Hur laserskärning uppnår hög precision och noggrannhet

- Fördelar med extrem precision i högprecisionsprojekt

- Fallstudie: Förbättrad kantkvalitet i flyg- och rymdindustrikomponenter

- Jämförelse med traditionella skärmetoder vad gäller dimensionsnoggrannhet

- Rollen av CNC-integration för att bibehålla precision och konsekvens

-

Materialmångfald och industriell anpassningsförmåga

- Kompatibilitet hos laserskärningsmaskiner med metaller, plaster och kompositer

- Anpassningsförmåga inom tillverkning för fordonsindustrin, medicinteknik och rymdindustri

- Fallstudie: Laserskärning inom fordonsproduktion jämfört med produktion av medicintekniska produkter

- Hantering av reflekterande, spröda och tjock-till-tunna materialutmaningar

- Hastighet, effektivitet och produktionseffekt

- Minskad avfallsmängd, lägre kostnader och miljöfördelar

-

Designflexibilitet och driftkostnadsbesparingar

- Möjliggör komplexa geometrier och detaljerade former med lasers precision

- Programvarustyrd anpassningsförmåga för snabb prototypframställning och anpassning

- Eliminering av fysiskt verktyg reducerar installationstid och underhållskostnader

- Snabb digital jobbomställning förbättrar produktionsflexibilitet

- Vanliga frågor