Unübertroffene Präzision und Genauigkeit beim Laserschneiden

Wie das Laserschneiden hohe Präzision und Genauigkeit erreicht

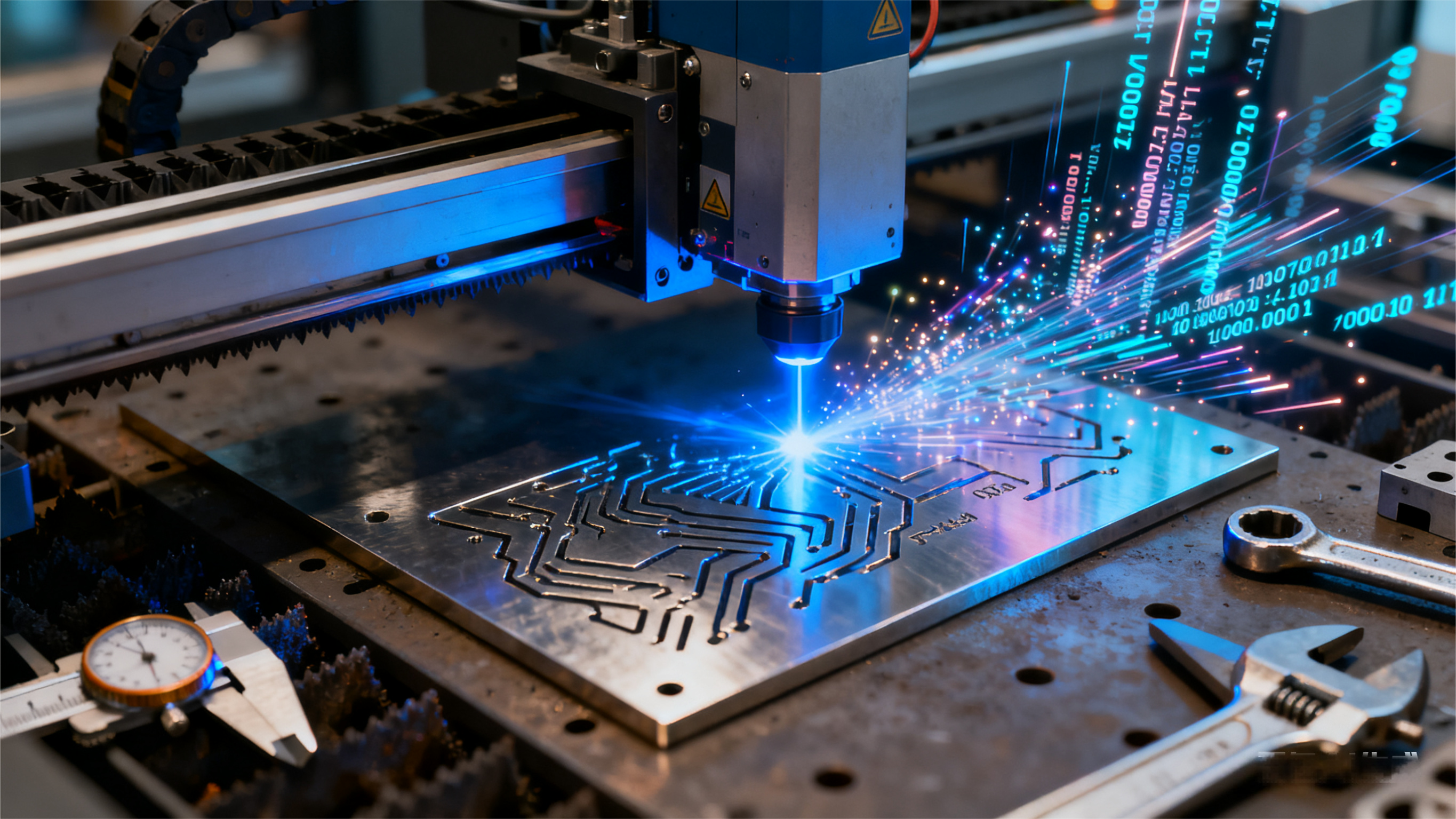

Laserschneidanlagen funktionieren, indem sie intensive Lichtstrahlen über CNC-Systeme fokussieren, wodurch äußerst präzise Schnitte auf Mikrometerebene ermöglicht werden. Laut einer aktuellen Studie aus dem Jahr 2024 zum Thema Materialbearbeitung können diese Lasersysteme die Schnittbreiten unter 0,001 Zoll oder etwa 0,025 Millimeter halten und dabei eine Positionierungsgenauigkeit von lediglich 5 Mikrometern beibehalten. Um das in Relation zu setzen: Das entspricht ungefähr einem Fünftel der Dicke eines einzelnen menschlichen Haares. Was unterscheidet Laser im Vergleich zu herkömmlichen mechanischen Schneidwerkzeugen so besonders? Da keine physische Berührung zwischen Werkzeug und Material stattfindet, werden Verzug und Verformungen vollständig vermieden. Dies bedeutet, dass Hersteller stets gleichbleibend hohe Qualität erzielen, unabhängig davon, ob sie mit Metallblechen, Kunststoffteilen oder Verbundwerkstoffen für Luft- und Raumfahrtanwendungen arbeiten.

Vorteile extremer Präzision bei projekten mit engen Toleranzen

Branchen, die Toleranzen unterhalb von ±0,005 Zoll erfordern, wie die Luft- und Raumfahrt sowie die Herstellung medizinischer Geräte, profitieren von der Wiederholgenauigkeit des Laserschneidens. Ein Beispiel ist ein Hersteller von Halbleiterausrüstungen, der Kalibrierfehler um 72 % verringerte, nachdem er auf lasergeschnittene Komponenten umgestellt hatte, was die Auswirkungen auf sicherheitsrelevante Baugruppen verdeutlicht.

Fallstudie: Verbesserte Kantenqualität bei Luftfahrtkomponenten

Zulieferer der Luftfahrtindustrie berichten von 30 % weniger Nachbearbeitungsschritten beim Einsatz des Laserschneidens für Turbinenschaufelnuten. Die geringe wärmebeeinflusste Zone verhindert Verzug in Aluminiumlegierungen, während eine Kantenrauheit von <0,0008 Zoll die AS9100-Luftfahrtstandards für luftstromkritische Teile erfüllt.

Vergleich mit herkömmlichen Schneidverfahren hinsichtlich der Maßhaltigkeit

| Methode | Toleranzbereich | Kantenrauheit | Nachbearbeitung erforderlich |

|---|---|---|---|

| Laserschneiden | ±0,0005 Zoll | 12–25 µin | Keine |

| Plasmaschneiden | ±0,020 Zoll | 150–300 µin | Schleifen/Entgraten |

| Wasserstrahlschneiden | ±0,005 Zoll | 50–120 µin | Leichtes Schleifen |

Daten zeigen, dass das Laserschneiden herkömmliche Verfahren übertrifft, insbesondere bei der Bearbeitung von Edelstahl, wo 94 % der Teile die feinen Toleranzklassen nach ISO 2768 ohne Nachbearbeitung erreichen.

Rolle der CNC-Integration bei der Gewährleistung von Präzision und Konsistenz

Fortgeschrittene, CNC-gesteuerte Lasersysteme passen die Strahlintensität und Schneidgeschwindigkeit automatisch mithilfe von Echtzeitsensoren an. Diese Integration reduziert menschliche Fehler und gewährleistet eine Konsistenz von ±0,002 Zoll über Produktionschargen von 10.000 Einheiten – ein entscheidender Faktor für Automobilhersteller, die Industrie-4.0-Praktiken umsetzen.

Materialvielfalt und industrielle Anpassungsfähigkeit

Kompatibilität von Laserschneidanlagen mit Metallen, Kunststoffen und Verbundwerkstoffen

Laser-Schneidsysteme bearbeiten präzise über 25 Materialtypen, darunter Edelstahl (Dicke 0,5–25 mm), Aluminiumlegierungen, ABS-Kunststoffe und Kohlefaser-Verbundwerkstoffe. Im Gegensatz zu mechanischen Schneidwerkzeugen erzeugen Laserstrahlen saubere Kanten an thermisch empfindlichen Polymeren und erreichen Toleranzen von ±0,1 mm bei Titan in Luftfahrtqualität.

Anpassungsfähigkeit in der Automobil-, Medizin- und Luftfahrtindustrie

Eine industrielle Umfrage aus dem Jahr 2023 ergab, dass 84 % der Automobilzulieferer Laserstrahlschneiden für leichte Fahrwerkbauteile nutzen, während Hersteller medizinischer Geräte die Technologie zur Produktion sterilisierbarer chirurgischer Instrumente einsetzen. Diese sektorübergreifende Flexibilität resultiert aus programmierbaren Wellenlängenanpassungen – Faserlaser dominieren die Metallbearbeitung, während CO₂-Laser sich besonders für Acrylglas und Polycarbonate eignen.

Fallstudie: Laserstrahlschneiden in der Automobil- und Medizintechnikproduktion

Ein Zulieferer der ersten Ebene für Autoteile reduzierte Metallabfälle um 18 %, nachdem er auf 6-kW-Faserlaser umgestiegen war, während ein Hersteller medizinischer Geräte die ISO-13485-Konformität erreichte, indem er Nitinol-Stents mit einer Genauigkeit von 30 µm bearbeitete. Beide Fälle zeigen, wie softwaregesteuerte Parametervoreinstellungen eine schnelle, branchenspezifische Umkonfiguration ohne Hardwareänderungen ermöglichen.

Bewältigung reflektierender, spröder sowie dicker und dünner Materialien

Die neueste gepulste Lasertechnologie hilft dabei, die lästigen Reflexionsprobleme zu bewältigen, die bei der Bearbeitung von Kupfer- und Messingmaterialien auftreten und dazu führen können, dass der Laserstrahl unter gefährlichen Winkeln abgelenkt wird. Bei empfindlichen Materialien wie Keramik und Glas reduziert das berührungslose Laserschreiben die Bildung winziger Risse im Inneren des Materials. Einige Tests zeigen, dass dieses Verfahren etwa 40 % weniger Mikrorisse erzeugt als das herkömmliche Wasserstrahlschneiden. Heutzutage können die meisten fortschrittlichen Lasersysteme automatisch erkennen, wenn sie von dünnen Aluminiumblechen mit einer Stärke von nur 0,8 mm auf deutlich dickere Stahlplatten mit etwa 12 mm wechseln müssen. Die Maschinen nehmen alle erforderlichen Anpassungen automatisch vor, beispielsweise durch die Neuausrichtung der Fokuspunkte und die Anpassung der Gasflussraten während dieser Übergänge innerhalb desselben Produktionslaufs.

Geschwindigkeit, Effizienz und Produktionsdurchsatz

Kürzere Zyklenzeiten in Umgebungen mit hoher Stückzahlproduktion

Laser-Schneidmaschinen zeichnen sich in der Hochvolumenproduktion durch berührungslose Bearbeitung und automatisierte Materialhandhabungssysteme aus. Im Gegensatz zu mechanischen Schneidwerkzeugen, die häufige Messerwechsel erfordern, halten Lasersysteme über 24/7-Betrieb hinweg konstante Geschwindigkeiten aufrecht – Automobilhersteller können so über 500 Blechteile pro Stunde verarbeiten, ohne Stillstandszeiten für Werkzeuganpassungen.

Datenpunkt: 30 % schneller als Plasmaschneiden bei gleichbleibender Qualität

Eine Produktionsanalyse aus 2024 ergab, dass Laser-Schneidmaschinen Aufgaben 30% schneller schneller abschließen als Plasmasysteme, während sie eine Genauigkeit von ±0,1 mm beibehalten. Dieses Gleichgewicht zwischen Geschwindigkeit und Qualität ermöglicht es Luftfahrtzulieferern, enge Fristen einzuhalten, ohne Kompromisse bei der Einhaltung der AS9100-Luftfahrtstandards einzugehen.

Auswirkungen auf Just-in-Time (JIT) und Lean-Manufacturing-Modelle

Indem die durchschnittliche Bearbeitungszeit pro Teil auf unter 90 Sekunden reduziert wird, fügt sich die Lasertechnologie nahtlos in JIT-Abläufe ein. Diese Fähigkeit ist entscheidend für das Lean Manufacturing und ermöglicht 18 % niedrigere Lagerkosten durch optimierte Produktionspläne.

Trend: Automatisierung und Softwareintegration steigern die betriebliche Durchsatzleistung

Neueste Entwicklungen bei IoT-fähigen Laserschneidanlagen zeigen, wie Echtzeit-Überwachungssysteme den Durchsatz in Verpackungsmaschinen-Fertigungslinien um 22 % erhöhen. Betreiber erreichen nun eine Betriebsverfügbarkeit von 95 % durch prädiktive Wartungsalgorithmen, die Schneideparameter basierend auf Materialchargenvariationen präventiv anpassen.

Verringerte Abfälle, niedrigere Kosten und ökologische Vorteile

Höhere Blechnutzung durch präzise Schnittfugenkontrolle

Laserschneidanlagen erzielen eine um 20–30 % höhere Materialeffizienz im Vergleich zu mechanischen Schneidwerkzeugen, indem sie Schnittbreiten von nur 0,1 mm beibehalten. Diese Präzision macht nachträgliche Kantenbearbeitungen überflüssig und ermöglicht es Herstellern, Blechlayouts für komplexe Bauteilgeometrien zu optimieren, ohne die strukturelle Integrität zu beeinträchtigen.

Verbesserte Materialausbeute und reduzierte Ausschussraten

Die berührungslose Art von Lasersystemen reduziert Materialverzug und Verunreinigungen und ermöglicht eine Fertigung mit engen Toleranzen und einer Erstprüfabnahmequote von 98 % in elektronischen Anwendungen. Eine Studie aus dem Jahr 2023 zur Edelstahlbearbeitung zeigte eine Minderung des Ausschusses um 42 % im Vergleich zum Plasmaschneiden, wodurch direkt die Kosten für Rohstoffeinkäufe und Entsorgungsgebühren gesenkt werden.

Fallstudie: Abfallreduzierung bei der Edelstahlbearbeitung

Ein führender Industrielieferant erzielte jährliche Einsparungen von 37 % bei den Materialkosten, indem er für chirurgische Instrumententeile auf Faserlaserschneiden umstellte. Die Positionierwiederholgenauigkeit der Technologie von 0,05 mm machte Kantenschleifschritte überflüssig, während gleichzeitig eine Maßhaltigkeit von ±0,1 mm bei 15.000 Einheiten gewahrt blieb.

Kosteneinsparungen und Nachhaltigkeit durch minimierte Nachbearbeitung und geringeren Ausschuss

Durch die Verringerung des Nachbearbeitungsaufwands und des Energieverbrauchs berichten Hersteller von Einsparungen in Höhe von 18 bis 22 US-Dollar pro Quadratmeter bei großflächigen architektonischen Metallprojekten. Geschlossene Filtersysteme in modernen Laserschneidanlagen recyceln 95 % der Schneidgase und filtern 99,6 % der Partikel heraus, was den Anforderungen der Umweltmanagementsystem-Norm ISO 14001 entspricht.

Designflexibilität und Einsparungen bei den Betriebskosten

Möglichmachung komplexer Geometrien und filigraner Details mit Lasergenauigkeit

Moderne Laserschneidanlagen fertigen Konturen mit einer Toleranz von ±0,1 mm und ermöglichen fraktalartige Muster und organische Formen, die mit mechanischen Werkzeugen nicht realisierbar sind. Diese Fähigkeit kommt Branchen zugute, die Mikroperforationen (medizinische Filter) oder dekorative Metallarbeiten (hochwertige architektonische Paneele) benötigen, da manuelle Verfahren unregelmäßige Kanten verursachen.

Softwaregestützte Anpassungsfähigkeit für schnelles Prototyping und Individualisierung

Die CAD/CAM-Integration ermöglicht es Herstellern, innerhalb von Minuten zwischen Aufträgen zu wechseln – eine Umfrage aus dem Jahr 2023 zeigte, dass 78 % der Nutzer die Zeit von der Konstruktion bis zur Produktion um 40 % reduzierten. Im Gegensatz zu starren Stanzsystemen erlauben digitale Vorlagen letzte Kundenänderungen, ohne dass kostspielige Werkzeuganpassungen nötig sind.

Ausschluss physischer Werkzeuge reduziert Rüst- und Wartungskosten

Lasersysteme sparen jährlich 15.000–50.000 USD an verbrauchsbasierter Werkzeugkosten pro Produktionslinie ein. Ein Edelstahlverarbeiter meldete nach dem Wechsel von Stanzpressen auf Faserlaser 62 % niedrigere Wartungskosten im Jahresvergleich.

Schneller digitaler Auftragswechsel erhöht die Produktionseffizienz

Bediener wechseln zwischen 2D- und 3D-Schneidprofilen über cloudbasierte Voreinstellungen und erreichen so Umrüstzeiten von unter 15 Minuten gegenüber 4–8 Stunden bei herkömmlicher Umrüstung. Dies unterstützt Aufträge mit gemischten Stückzahlen – 92 % der Hersteller, die diese Funktion nutzen, erfüllten in einer industriellen Umfrage aus dem Jahr 2024 Lieferzeitanforderungen unter 72 Stunden.

Häufig gestellte Fragen

Was ist Laser-Schneiden?

Laserschneiden ist eine Technologie, die fokussierte Lichtstrahlen verwendet, um präzise Schnitte durch eine Vielzahl von Materialien zu erzeugen. Sie arbeitet über CNC-Systeme, um hohe Präzision ohne physischen Kontakt mit dem zu schneidenden Material zu erreichen.

Wie gewährleistet das Laserschneiden hohe Präzision?

Das Laserschneiden gewährleistet hohe Präzision, indem intensive Lichtstrahlen auf mikrometergenaue Schnitte fokussiert werden, wodurch Schnittbreiten unter 0,001 Zoll und Positionsgenauigkeiten bis zu 5 Mikrometern erreicht werden.

Welche Materialien können mit dem Laserschneiden bearbeitet werden?

Mit dem Laserschneiden können über 25 Arten von Materialien bearbeitet werden, darunter Metalle wie Edelstahl und Aluminiumlegierungen, ABS-Kunststoffe, Kohlefaser-Verbundwerkstoffe und sogar Titan in Luftfahrtqualität.

Wie reduziert das Laserschneiden Abfall und Kosten?

Das Laserschneiden reduziert Abfall und Kosten, indem es präzise Schnittbreiten beibehält, was die Ausschussraten und den Nachbearbeitungsaufwand verringert. Es erhöht zudem die Nutzungsrate der Bleche und senkt die Kosten für den Kauf von Rohmaterialien.

Von welchen Branchen profitiert das Laserschneiden am meisten?

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Herstellung medizinischer Geräte profitieren am meisten von der Laserschneidtechnik, da sie präzise, anpassungsfähig und kosteneffektiv ist.

Inhaltsverzeichnis

-

Unübertroffene Präzision und Genauigkeit beim Laserschneiden

- Wie das Laserschneiden hohe Präzision und Genauigkeit erreicht

- Vorteile extremer Präzision bei projekten mit engen Toleranzen

- Fallstudie: Verbesserte Kantenqualität bei Luftfahrtkomponenten

- Vergleich mit herkömmlichen Schneidverfahren hinsichtlich der Maßhaltigkeit

- Rolle der CNC-Integration bei der Gewährleistung von Präzision und Konsistenz

-

Materialvielfalt und industrielle Anpassungsfähigkeit

- Kompatibilität von Laserschneidanlagen mit Metallen, Kunststoffen und Verbundwerkstoffen

- Anpassungsfähigkeit in der Automobil-, Medizin- und Luftfahrtindustrie

- Fallstudie: Laserstrahlschneiden in der Automobil- und Medizintechnikproduktion

- Bewältigung reflektierender, spröder sowie dicker und dünner Materialien

- Geschwindigkeit, Effizienz und Produktionsdurchsatz

- Verringerte Abfälle, niedrigere Kosten und ökologische Vorteile

-

Designflexibilität und Einsparungen bei den Betriebskosten

- Möglichmachung komplexer Geometrien und filigraner Details mit Lasergenauigkeit

- Softwaregestützte Anpassungsfähigkeit für schnelles Prototyping und Individualisierung

- Ausschluss physischer Werkzeuge reduziert Rüst- und Wartungskosten

- Schneller digitaler Auftragswechsel erhöht die Produktionseffizienz

- Häufig gestellte Fragen