Precisione e accuratezza ineguagliate nel taglio al laser

Come il taglio al laser raggiunge un'elevata precisione e accuratezza

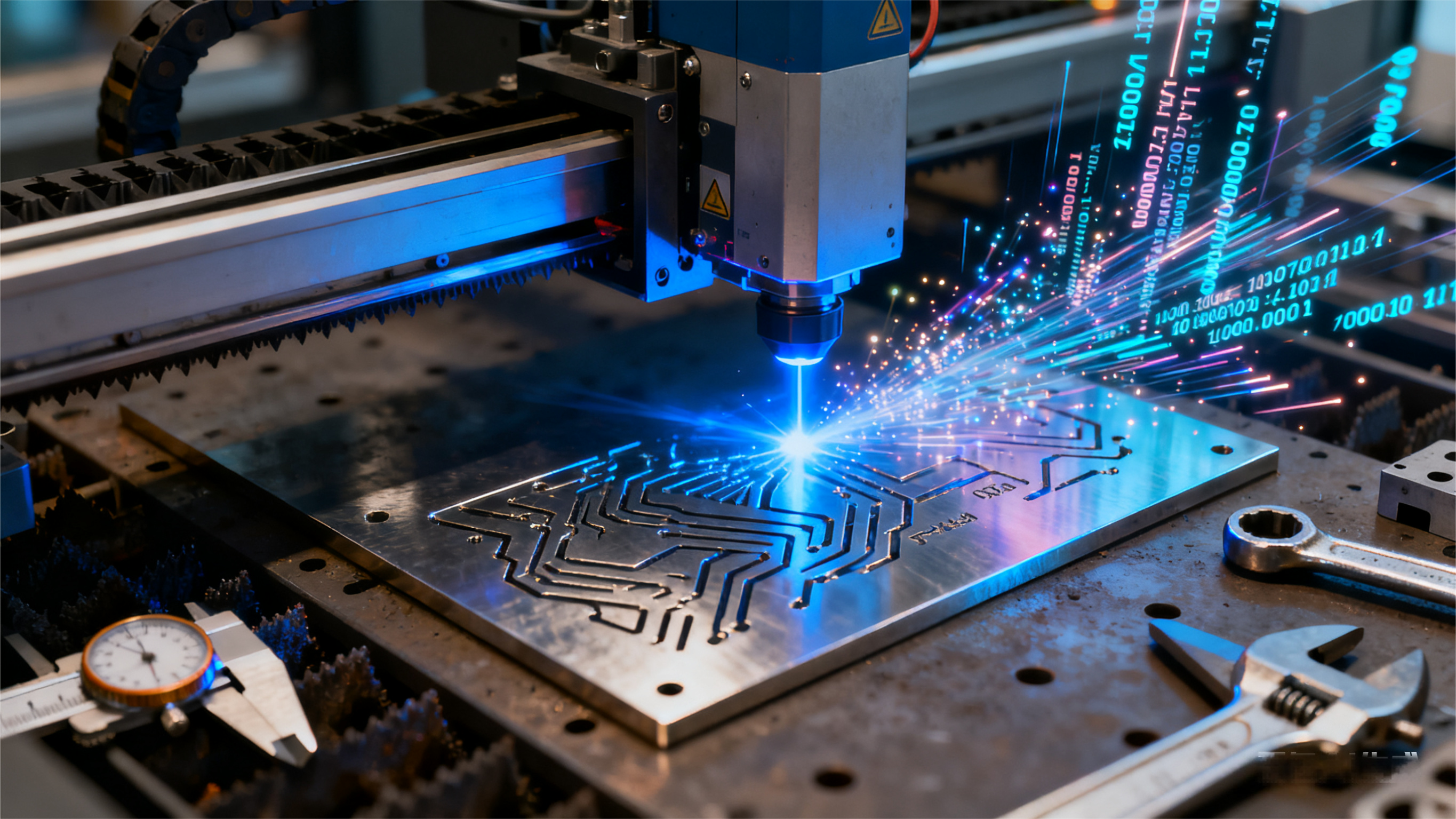

Le macchine per il taglio al laser funzionano focalizzando intensi raggi luminosi attraverso sistemi CNC, consentendo tagli estremamente precisi a livello di micron. Secondo uno studio recente del 2024 sul trattamento dei materiali, questi sistemi laser possono mantenere larghezze di taglio inferiori a 0,001 pollici, ovvero circa 0,025 millimetri, mantenendo al contempo un'accuratezza posizionale fino a soli 5 micrometri. Per dare un'idea, si tratta all'incirca di un quinto dello spessore di un singolo capello umano. Cosa rende i laser così speciali rispetto agli utensili di taglio meccanici tradizionali? Poiché non c'è contatto fisico tra l'utensile e il materiale, si evitano tutti i tipi di distorsioni e deformazioni. Ciò significa che i produttori ottengono risultati costantemente elevati, che si tratti di lamiere metalliche, componenti in plastica o materiali compositi per applicazioni aerospaziali.

Vantaggi dell'elevata precisione in progetti ad alta tolleranza

Le industrie che richiedono tolleranze inferiori a ±0,005 pollici, come l'aerospaziale e la produzione di dispositivi medici, traggono vantaggio dalla ripetibilità del taglio laser. Ad esempio, un produttore di attrezzature per semiconduttori ha ridotto gli errori di calibrazione del 72% dopo aver adottato componenti tagliati al laser, dimostrando l'impatto su assemblaggi critici per la missione.

Caso di studio: Miglioramento della qualità del bordo nei componenti aerospaziali

I fornitori aerospaziali riportano il 30% in meno di passaggi di post-elaborazione quando utilizzano il taglio laser per le scanalature delle pale delle turbine. La ridotta zona interessata dal calore del metodo evita deformazioni nelle leghe di alluminio, mentre una rugosità del bordo inferiore a 0,0008 pollici soddisfa gli standard AS9100 aerospaziali per parti critiche per il flusso d'aria.

Confronto con i metodi di taglio tradizionali in termini di precisione dimensionale

| Metodo | Campo di Tolleranza | Rugosità del bordo | Post-elaborazione richiesta |

|---|---|---|---|

| Taglio laser | ±0,0005 pollici | 12–25 µin | Nessuno |

| Taglio al plasma | ±0,020 pollici | 150–300 µin | Rettifica/Sbavatura |

| Taglio ad Acqua | ±0,005 pollici | 50–120 µin | Levigatura leggera |

I dati mostrano che il taglio laser supera i metodi tradizionali, in particolare nella lavorazione dell'acciaio inossidabile, dove il 94% dei pezzi soddisfa le tolleranze fini secondo la norma ISO 2768 senza operazioni secondarie.

Ruolo dell'integrazione CNC nel mantenimento della precisione e della coerenza

Sistemi avanzati di taglio laser controllati da CNC regolano automaticamente l'intensità del fascio e la velocità di taglio mediante sensori in tempo reale. Questa integrazione riduce gli errori umani, garantendo una coerenza di ±0,002 pollici su lotti di produzione da 10.000 unità, un fattore critico per i produttori automobilistici che implementano pratiche Industry 4.0.

Versatilità dei materiali e adattabilità industriale

Compatibilità delle macchine per il taglio laser con metalli, plastica e materiali compositi

I sistemi di taglio laser lavorano con precisione oltre 25 tipi di materiali, inclusi acciaio inossidabile (spessore da 0,5 a 25 mm), leghe di alluminio, plastica ABS e compositi in fibra di carbonio. A differenza degli utensili di taglio meccanici, i raggi laser mantengono bordi puliti su polimeri sensibili al calore raggiungendo tolleranze di ±0,1 mm nel titanio di qualità aerospaziale.

Adattabilità nei settori automobilistico, medico e aerospaziale

Un'indagine industriale del 2023 ha rivelato che l'84% dei fornitori automobilistici utilizza il taglio laser per componenti leggeri del telaio, mentre i produttori di dispositivi medici impiegano questa tecnologia per la produzione di strumenti chirurgici sterilizzabili. Questa flessibilità trasversale deriva da regolazioni programmabili della lunghezza d'onda: i laser a fibra dominano nella lavorazione dei metalli, mentre le varianti al CO₂ sono superiori con acrilici e policarbonati.

Caso di studio: taglio laser nella produzione automobilistica rispetto a quella di dispositivi medici

Un fornitore di componenti automobilistici di primo livello ha ridotto gli scarti di lamiera del 18% dopo aver adottato laser a fibra da 6 kW, mentre un produttore di apparecchiature mediche ha ottenuto la conformità ISO 13485 tagliando stent in nitinolo con un'accuratezza di 30 µm. Entrambi i casi evidenziano come i preset software-driven dei parametri consentano una rapida riconfigurazione specifica per settore senza modifiche hardware.

Gestione delle sfide legate a materiali riflettenti, fragili e con spessori variabili da spesso a sottile

L'ultima tecnologia laser a impulsi aiuta a risolvere i fastidiosi problemi di riflettività che si verificano quando si lavorano materiali come rame e ottone, evitando che il fascio laser rimbalzi con angolazioni pericolose. Per materiali delicati come ceramica e vetro, l'incisione laser senza contatto riduce la formazione di microfessure all'interno del materiale. Alcuni test dimostrano che questo metodo genera circa il 40% in meno di fratture microscopiche rispetto al tradizionale taglio ad acqua ad alta pressione. Oggi, la maggior parte dei sistemi laser avanzati è in grado di rilevare automaticamente quando passare da lamiere sottili di alluminio spesse solo 0,8 mm a lastre d'acciaio molto più spesse di circa 12 mm. Le macchine gestiscono autonomamente ogni tipo di regolazione, aggiustando i punti di messa a fuoco e modificando i flussi gassosi necessari durante questi passaggi all'interno dello stesso ciclo produttivo.

Velocità, Efficienza e Produttività

Tempi di Ciclo Più Rapidì negli Ambienti di Produzione ad Alto Volume

Le macchine per il taglio al laser eccellono nella produzione ad alto volume grazie all'elaborazione senza contatto e ai sistemi automatizzati di movimentazione dei materiali. A differenza degli utensili di taglio meccanici che richiedono frequenti sostituzioni delle lame, i sistemi a laser mantengono velocità costanti durante operazioni 24/7: i produttori automobilistici possono processare oltre 500 parti in lamiera metallica all'ora senza tempi di fermo per regolazioni degli utensili.

Dato significativo: 30% più veloce del taglio al plasma con qualità costante

Un'analisi produttiva del 2024 ha rilevato che le macchine per il taglio al laser completano i compiti 30% più velocemente rispetto ai sistemi al plasma mantenendo un'accuratezza di ±0,1 mm. Questo equilibrio tra velocità e qualità permette ai fornitori aerospaziali di rispettare scadenze strette senza compromettere la conformità agli standard aerospaziali AS9100.

Impatto sui modelli Just-in-Time (JIT) e Lean Manufacturing

Riducendo i tempi medi di completamento delle parti a meno di 90 secondi, la tecnologia laser si sincronizza perfettamente con i flussi di lavoro JIT. Questa capacità si rivela fondamentale per la produzione snella, consentendo costi di inventario inferiori del 18% attraverso programmi di produzione ottimizzati.

Tendenza: Automazione e integrazione software che aumentano la produttività operativa

I recenti progressi nei tagli laser abilitati IoT dimostrano come i sistemi di monitoraggio in tempo reale aumentino la produttività del 22% nelle linee di produzione di macchinari per il confezionamento. Gli operatori raggiungono ora una disponibilità operativa del 95% grazie ad algoritmi di manutenzione predittiva che regolano preventivamente i parametri di taglio in base alle variazioni del lotto di materiale.

Riduzione degli scarti, costi inferiori e benefici ambientali

Maggiore utilizzo delle lamiere grazie a un controllo preciso del kerf

Le macchine da taglio laser raggiungono un'efficienza del materiale del 20-30% superiore rispetto agli utensili di taglio meccanico, mantenendo larghezze di taglio (kerf) strette fino a 0,1 mm. Questa precisione elimina la necessità di operazioni secondarie di rifinitura, consentendo ai produttori di ottimizzare la disposizione dei fogli per geometrie di parti complesse senza compromettere l'integrità strutturale.

Resa migliorata del materiale e riduzione degli scarti

La natura senza contatto dei sistemi laser riduce la deformazione e la contaminazione dei materiali, permettendo una produzione ad alta tolleranza con tassi di rendimento al primo passaggio del 98% nelle applicazioni elettroniche. Uno studio del 2023 sulla lavorazione dell'acciaio inossidabile ha mostrato una riduzione degli scarti del 42% rispetto al taglio al plasma, riducendo direttamente i costi di acquisto dei materiali grezzi e le spese di smaltimento dei rifiuti.

Caso di studio: Riduzione degli scarti nella lavorazione dell'acciaio inossidabile

Un importante fornitore industriale ha ottenuto un risparmio annuo del 37% sui costi dei materiali passando al taglio con laser a fibra per componenti di strumenti chirurgici. La ripetibilità di posizionamento della tecnologia di 0,05 mm ha eliminato le fasi di sgrossatura dei bordi mantenendo un'accuratezza dimensionale di ±0,1 mm su 15.000 unità.

Risparmi economici e sostenibilità derivanti dalla riduzione al minimo delle lavorazioni successive e degli scarti

Riducendo il lavoro e il consumo energetico di post-processing, i produttori riportano un risparmio di 18-22 dollari al metro quadrato in progetti su larga scala di metalli architettonici. I sistemi di filtrazione a ciclo chiuso nei moderni tagliatori laser riciclano il 95% dei gas di taglio e catturano il 99,6% delle particelle, in conformità con gli standard ISO 14001 per la gestione ambientale.

Flessibilità progettuale e riduzione dei costi operativi

Abilitazione di geometrie complesse e dettagli intricati con precisione laser

Le moderne macchine per il taglio laser producono elementi con una tolleranza di ±0,1 mm, consentendo pattern simili a frattali e forme organiche irrealizzabili con utensili meccanici. Questa capacità offre benefici diretti a settori che richiedono microforature (filtri medicali) o lavorazioni metalliche decorative (pannelli architettonici di lusso), dove i metodi manuali causano bordi irregolari.

Adattabilità guidata da software per prototipazione rapida e personalizzazione

L'integrazione CAD/CAM consente ai produttori di passare da un lavoro all'altro in pochi minuti: un sondaggio del 2023 ha mostrato che il 78% delle aziende adottanti ha ridotto il tempo di passaggio dalla progettazione alla produzione del 40%. A differenza dei sistemi con matrici fisse, i modelli digitali consentono modifiche last-minute richieste dai clienti senza costose riprogettazioni degli attrezzi.

L'eliminazione degli attrezzi fisici riduce i tempi di allestimento e i costi di manutenzione

I sistemi laser eliminano spese per attrezzature soggette a usura per un valore compreso tra 15.000 e 50.000 dollari annui per ogni linea di produzione. Un produttore di acciaio inossidabile ha riportato un calo del 62% dei costi di manutenzione su base annua dopo aver sostituito le presse punzonatrici con laser a fibra.

Rapida commutazione digitale dei lavori per migliorare l'agilità produttiva

Gli operatori passano da profili di taglio 2D a 3D tramite impostazioni predefinite basate su cloud, raggiungendo tempi di cambio inferiori ai 15 minuti contro le 4–8 ore necessarie per la riattrezzatura convenzionale. Ciò permette di gestire ordini con volumi misti: il 92% dei produttori che utilizzano questa funzionalità ha soddisfatto richieste di consegna entro 72 ore in un sondaggio industriale del 2024.

Domande frequenti

Cos'è il Taglio Laser?

Il taglio laser è una tecnologia che utilizza fasci di luce focalizzati per effettuare tagli precisi su una varietà di materiali. Funziona attraverso sistemi CNC per ottenere un'elevata precisione senza contatto fisico con il materiale da tagliare.

Come garantisce il taglio laser un'elevata precisione?

Il taglio laser garantisce un'elevata precisione utilizzando intensi fasci di luce che si concentrano su tagli a livello di micron, mantenendo larghezze di taglio inferiori a 0,001 pollici e un'accuratezza posizionale fino a 5 micrometri.

Quali materiali possono essere lavorati con il taglio laser?

Il taglio laser può lavorare oltre 25 tipi di materiali, tra cui metalli come acciaio inossidabile e leghe di alluminio, plastica ABS, compositi in fibra di carbonio e persino titanio di grado aerospaziale.

Come il taglio laser riduce gli sprechi e i costi?

Il taglio laser riduce gli sprechi e i costi mantenendo larghezze di taglio precise, riducendo così le percentuali di scarto e il lavoro di post-lavorazione. Aumenta inoltre il rendimento dei fogli e abbassa i costi di acquisto dei materiali grezzi.

Quali settori beneficiano maggiormente del taglio laser?

Industrie come l'aerospaziale, l'automobilistico e la produzione di dispositivi medici traggono il massimo vantaggio dal taglio laser grazie alla sua precisione, adattabilità ed efficienza economica.

Indice

-

Precisione e accuratezza ineguagliate nel taglio al laser

- Come il taglio al laser raggiunge un'elevata precisione e accuratezza

- Vantaggi dell'elevata precisione in progetti ad alta tolleranza

- Caso di studio: Miglioramento della qualità del bordo nei componenti aerospaziali

- Confronto con i metodi di taglio tradizionali in termini di precisione dimensionale

- Ruolo dell'integrazione CNC nel mantenimento della precisione e della coerenza

-

Versatilità dei materiali e adattabilità industriale

- Compatibilità delle macchine per il taglio laser con metalli, plastica e materiali compositi

- Adattabilità nei settori automobilistico, medico e aerospaziale

- Caso di studio: taglio laser nella produzione automobilistica rispetto a quella di dispositivi medici

- Gestione delle sfide legate a materiali riflettenti, fragili e con spessori variabili da spesso a sottile

- Velocità, Efficienza e Produttività

-

Riduzione degli scarti, costi inferiori e benefici ambientali

- Maggiore utilizzo delle lamiere grazie a un controllo preciso del kerf

- Resa migliorata del materiale e riduzione degli scarti

- Caso di studio: Riduzione degli scarti nella lavorazione dell'acciaio inossidabile

- Risparmi economici e sostenibilità derivanti dalla riduzione al minimo delle lavorazioni successive e degli scarti

-

Flessibilità progettuale e riduzione dei costi operativi

- Abilitazione di geometrie complesse e dettagli intricati con precisione laser

- Adattabilità guidata da software per prototipazione rapida e personalizzazione

- L'eliminazione degli attrezzi fisici riduce i tempi di allestimento e i costi di manutenzione

- Rapida commutazione digitale dei lavori per migliorare l'agilità produttiva

- Domande frequenti