Presisi dan Akurasi Tak Tertandingi dalam Pemotongan Laser

Bagaimana Pemotongan Laser Mencapai Presisi dan Akurasi Tinggi

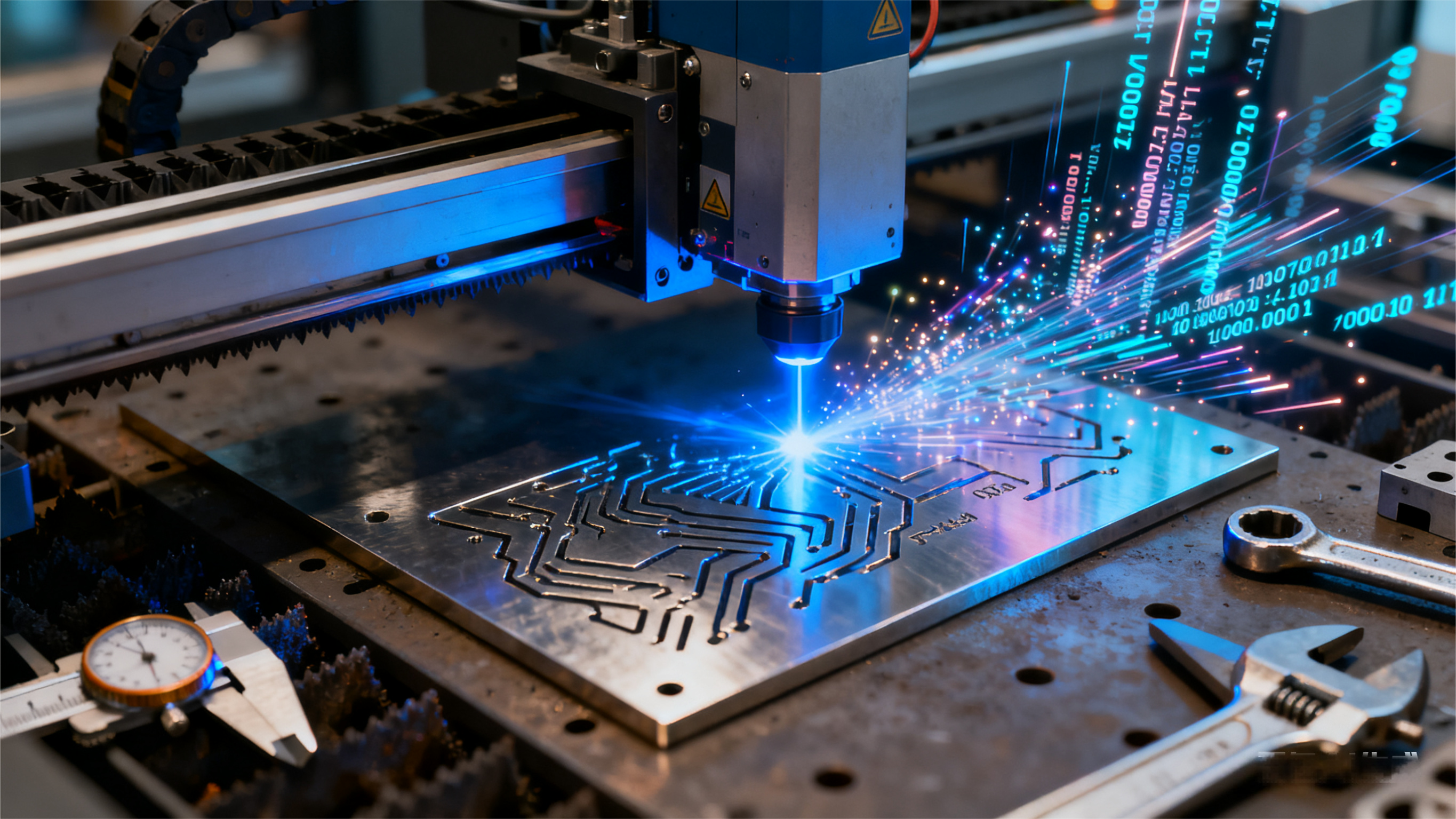

Mesin pemotong laser bekerja dengan memfokuskan sinar cahaya intensif melalui sistem CNC, memungkinkan pemotongan yang sangat presisi hingga tingkat mikron. Menurut studi terbaru tahun 2024 mengenai pengolahan material, sistem laser ini dapat menjaga lebar kerf di bawah 0,001 inci atau sekitar 0,025 milimeter, sambil mempertahankan akurasi posisi hingga hanya 5 mikrometer. Sebagai perbandingan, ukuran ini kira-kira seperlima dari ketebalan sehelai rambut manusia. Apa yang membuat laser begitu istimewa dibandingkan alat pemotong mekanis tradisional? Karena tidak ada kontak fisik antara alat dan material, kita menghindari berbagai masalah distorsi dan deformasi. Artinya, produsen mendapatkan hasil yang konsisten baik saat bekerja dengan lembaran logam, komponen plastik, maupun material komposit untuk aplikasi dirgantara.

Keuntungan dari Ketepatan Ekstrem dalam Proyek Berpresisi Tinggi

Industri yang membutuhkan toleransi di bawah ±0,005 inci, seperti manufaktur aerospace dan perangkat medis, mendapatkan manfaat dari ketepatan pengulangan pemotongan laser. Sebagai contoh, produsen peralatan semikonduktor mengurangi kesalahan kalibrasi sebesar 72% setelah beralih ke komponen hasil pemotongan laser, menunjukkan dampaknya terhadap perakitan yang kritis.

Studi Kasus: Kualitas Tepi yang Ditingkatkan pada Komponen Aerospace

Pemasok aerospace melaporkan 30% lebih sedikit langkah pasca-pemrosesan saat menggunakan pemotongan laser untuk slot bilah turbin. Zona terkena panas yang sempit mencegah pelengkungan pada paduan aluminium, sementara kekasaran tepi <0,0008 inci memenuhi standar aerospace AS9100 untuk bagian-bagian yang kritis terhadap aliran udara.

Perbandingan dengan Metode Pemotongan Tradisional dalam Ketepatan Dimensi

| Metode | Rentang Toleransi | Ketidakhancuran tepi | Pasca-Pemrosesan yang Diperlukan |

|---|---|---|---|

| Pemotongan laser | ±0,0005 inci | 12–25 µin | Tidak ada |

| Pemotongan plasma | ±0,020 inci | 150–300 µin | Gerinda/Penghilangan Duri |

| Pemotongan Airjet | ±0,005 inci | 50–120 µin | Amplas Ringan |

Data menunjukkan pemotongan laser melampaui metode tradisional, terutama dalam fabrikasi baja tahan karat di mana 94% komponen memenuhi kelas toleransi halus ISO 2768 tanpa operasi sekunder.

Peran Integrasi CNC dalam Menjaga Ketepatan dan Konsistensi

Sistem laser canggih yang digerakkan oleh CNC secara otomatis menyesuaikan intensitas sinar dan kecepatan pemotongan menggunakan sensor waktu nyata. Integrasi ini mengurangi kesalahan manusia, menjaga konsistensi ±0,002 inci pada batch produksi 10.000 unit—faktor kritis bagi produsen otomotif yang menerapkan praktik Industri 4.0.

Keserbagunaan Material dan Adaptabilitas Industri

Kompatibilitas Mesin Pemotong Laser dengan Logam, Plastik, dan Komposit

Sistem pemotongan laser memproses lebih dari 25 jenis bahan dengan presisi, termasuk baja tahan karat (kekandelan 0,5-25 mm), paduan aluminium, plastik ABS, dan komposit serat karbon. Tidak seperti alat pemotong mekanik, sinar laser mempertahankan tepi yang bersih pada polimer yang sensitif secara termal sambil mencapai toleransi ± 0,1 mm dalam titanium kelas aerospace.

Adaptabilitas di seluruh manufaktur otomotif, medis, dan aerospace

Sebuah survei industri tahun 2023 mengungkapkan bahwa 84% pemasok otomotif menggunakan pemotongan laser untuk komponen sasis ringan, sementara produsen perangkat medis menerapkan teknologi untuk produksi alat bedah yang dapat disterilkan. Fleksibilitas lintas sektor ini berasal dari penyesuaian panjang gelombang yang dapat diprogram laser serat mendominasi pembuatan logam, sementara varian CO2 unggul dalam akrilik dan polikarbonat.

Studi kasus: Pemotongan laser di Otomotif vs Produksi Perangkat Medis

Seorang pemasok suku cadang mobil tingkat 1 mengurangi limbah logam lembaran sebesar 18% setelah mengadopsi laser serat 6 kW, sementara produsen peralatan medis mencapai kepatuhan ISO 13485 dengan memotong stent nitinol dengan akurasi 30 μm. Kedua kasus ini menyoroti bagaimana pengaturan parameter berbasis perangkat lunak memungkinkan konfigurasi ulang industri yang cepat tanpa perubahan perangkat keras.

Mengatasi Tantangan Materi yang Refleksif, Renyah, dan Tepat

Teknologi laser pulsa terbaru membantu mengatasi masalah reflektivitas yang mengganggu saat bekerja dengan material tembaga dan kuningan, sehingga mencegah sinar laser memantul pada sudut-sudut berbahaya. Ketika menangani material rapuh seperti keramik dan kaca, goresan laser tanpa kontak fisik mengurangi terbentuknya retakan mikro di dalam material. Beberapa pengujian menunjukkan metode ini menghasilkan sekitar 40% retakan mikro lebih sedikit dibandingkan metode pemotongan water jet konvensional. Saat ini, kebanyakan sistem laser canggih dapat mendeteksi ketika perlu beralih dari lembaran aluminium tipis setebal hanya 0,8 mm ke pelat baja yang jauh lebih tebal sekitar 12 mm. Mesin-mesin tersebut secara otomatis menyesuaikan titik fokus dan mengubah laju aliran gas sesuai kebutuhan selama pergantian material dalam satu jalur produksi yang sama.

Kecepatan, Efisiensi, dan Daya Produksi

Waktu Siklus Lebih Cepat di Lingkungan Produksi Volume Tinggi

Mesin pemotong laser unggul dalam produksi volume tinggi karena proses tanpa kontak dan sistem penanganan material yang terotomatisasi. Berbeda dengan alat pemotong mekanis yang memerlukan penggantian mata pisau secara berkala, sistem laser mempertahankan kecepatan yang konsisten selama operasi 24/7—produsen otomotif dapat memproses lebih dari 500 komponen pelat logam per jam tanpa henti untuk penyesuaian alat.

Data Point: 30% Lebih Cepat Daripada Pemotongan Plasma dengan Kualitas Konsisten

Sebuah analisis produksi tahun 2024 menemukan bahwa mesin pemotong laser menyelesaikan tugas 30% lebih cepat daripada sistem plasma sambil mempertahankan akurasi ±0,1 mm. Keseimbangan antara kecepatan dan kualitas ini memungkinkan pemasok dirgantara memenuhi tenggat waktu yang ketat tanpa mengorbankan kepatuhan terhadap standar dirgantara AS9100.

Dampak terhadap Model Just-in-Time (JIT) dan Lean Manufacturing

Dengan mengurangi waktu penyelesaian rata-rata komponen menjadi kurang dari 90 detik, teknologi laser tersinkronisasi sempurna dengan alur kerja JIT. Kemampuan ini sangat penting bagi lean manufacturing, memungkinkan biaya inventaris 18% lebih rendah melalui jadwal produksi yang dioptimalkan.

Tren: Otomatisasi dan Integrasi Perangkat Lunak Meningkatkan Throughput Operasional

Kemajuan terbaru dalam pemotong laser berbasis IoT menunjukkan bagaimana sistem pemantauan real-time meningkatkan throughput sebesar 22% pada lini produksi mesin pengemasan. Operator kini mencapai waktu operasional hingga 95% berkat algoritma perawatan prediktif yang secara proaktif menyesuaikan parameter pemotongan berdasarkan variasi batch material.

Pengurangan Limbah, Biaya Lebih Rendah, dan Manfaat Lingkungan

Pemanfaatan Lembaran yang Lebih Tinggi Melalui Pengendalian Kerf yang Presisi

Mesin pemotong laser mencapai efisiensi material 20–30% lebih tinggi dibandingkan alat pemotong mekanis dengan mempertahankan lebar kerf serapat 0,1 mm. Ketepatan ini menghilangkan kebutuhan akan operasi pemangkasan sekunder, memungkinkan produsen mengoptimalkan tata letak lembaran untuk geometri bagian yang kompleks tanpa mengorbankan integritas struktural.

Hasil Material yang Lebih Baik dan Tingkat Scrap yang Lebih Rendah

Sifat non-kontak dari sistem laser mengurangi pelengkungan material dan kontaminasi, memungkinkan manufaktur dengan toleransi tinggi serta tingkat hasil pertama sebesar 98% dalam aplikasi elektronik. Sebuah studi fabrikasi baja tahan karat tahun 2023 menunjukkan pengurangan limbah sebesar 42% dibandingkan dengan pemotongan plasma, secara langsung menurunkan biaya pembelian bahan baku dan biaya pembuangan limbah.

Studi Kasus: Pengurangan Limbah dalam Fabrikasi Baja Tahan Karat

Sebuah pemasok industri terkemuka mencapai penghematan tahunan sebesar 37% dalam biaya material dengan beralih ke pemotongan laser serat untuk komponen instrumen bedah. Repeatabilitas posisi teknologi sebesar 0,05 mm menghilangkan proses penggerindaan tepi sekaligus mempertahankan akurasi dimensi ±0,1 mm pada 15.000 unit.

Penghematan Biaya dan Keberlanjutan dari Minimalisasi Pengerjaan Lanjutan dan Limbah

Dengan mengurangi tenaga kerja dan konsumsi energi pasca-pemrosesan, produsen melaporkan penghematan sebesar $18–$22 per meter persegi dalam proyek logam arsitektural berskala besar. Sistem filtrasi tertutup pada pemotong laser modern mendaur ulang 95% gas pemotong dan menangkap 99,6% partikel, sesuai dengan standar manajemen lingkungan ISO 14001.

Fleksibilitas Desain dan Penghematan Biaya Operasional

Memungkinkan Geometri Kompleks dan Detail Rumit dengan Ketepatan Laser

Mesin pemotong laser modern menghasilkan fitur dengan toleransi ±0,1 mm, memungkinkan pola seperti fraktal dan bentuk organik yang tidak dapat dicapai dengan peralatan mekanis. Kemampuan ini secara langsung menguntungkan industri yang membutuhkan mikro-perforasi (filter medis) atau pekerjaan logam dekoratif (panel arsitektural mewah), di mana metode manual menyebabkan tepi yang tidak rata.

Kemampuan Adaptasi Berbasis Perangkat Lunak untuk Prototipe Cepat dan Kustomisasi

Integrasi CAD/CAM memungkinkan produsen beralih antar pekerjaan dalam hitungan menit—sebuah survei tahun 2023 menunjukkan 78% pengguna mengurangi waktu dari desain ke produksi sebesar 40%. Berbeda dengan sistem die tetap, templat digital dapat menyesuaikan revisi klien mendadak tanpa biaya perubahan perkakas yang mahal.

Penghilangan Perkakas Fisik Mengurangi Waktu Persiapan dan Biaya Pemeliharaan

Sistem laser menghilangkan pengeluaran perkakas habis pakai sebesar $15.000–$50.000 per lini produksi setiap tahunnya. Sebuah perusahaan fabrikasi baja tahan karat melaporkan penurunan biaya pemeliharaan tahunan sebesar 62% setelah beralih dari mesin punch ke laser serat.

Perpindahan Pekerjaan Digital Cepat Meningkatkan Kelincahan Produksi

Operator beralih antar profil pemotongan 2D dan 3D melalui preset berbasis cloud, mencapai pergantian <15 menit dibandingkan 4–8 jam untuk retooling konvensional. Ini mendukung pesanan campuran volume—92% produsen yang menggunakan fitur ini memenuhi permintaan waktu penyelesaian di bawah 72 jam dalam survei industri tahun 2024.

Pertanyaan yang Sering Diajukan

Apa itu Pemotongan Laser?

Pemotongan laser adalah teknologi yang menggunakan berkas cahaya terfokus untuk membuat potongan presisi melalui berbagai jenis material. Teknologi ini beroperasi melalui sistem CNC untuk mencapai ketelitian tinggi tanpa kontak fisik dengan material yang dipotong.

Bagaimana pemotongan laser memastikan ketelitian tinggi?

Pemotongan laser memastikan ketelitian tinggi dengan menggunakan berkas cahaya intensif yang difokuskan pada potongan tingkat mikron, mempertahankan lebar celah (kerf) di bawah 0,001 inci dan akurasi posisi hingga 5 mikrometer.

Material apa saja yang dapat diproses dengan pemotongan laser?

Pemotongan laser dapat memproses lebih dari 25 jenis material, termasuk logam seperti baja tahan karat dan paduan aluminium, plastik ABS, komposit serat karbon, hingga titanium kelas aerospace.

Bagaimana pemotongan laser mengurangi limbah dan biaya?

Pemotongan laser mengurangi limbah dan biaya dengan mempertahankan lebar celah (kerf) yang presisi, sehingga mengurangi tingkat sisa potongan dan tenaga kerja pasca-pemrosesan. Teknologi ini juga meningkatkan pemanfaatan lembaran material dan menurunkan biaya pembelian bahan baku.

Industri apa saja yang paling banyak mendapat manfaat dari pemotongan laser?

Industri seperti aerospace, otomotif, dan manufaktur perangkat medis mendapatkan manfaat paling besar dari pemotongan laser karena ketepatan, kemampuan beradaptasi, dan efektivitas biayanya.

Daftar Isi

-

Presisi dan Akurasi Tak Tertandingi dalam Pemotongan Laser

- Bagaimana Pemotongan Laser Mencapai Presisi dan Akurasi Tinggi

- Keuntungan dari Ketepatan Ekstrem dalam Proyek Berpresisi Tinggi

- Studi Kasus: Kualitas Tepi yang Ditingkatkan pada Komponen Aerospace

- Perbandingan dengan Metode Pemotongan Tradisional dalam Ketepatan Dimensi

- Peran Integrasi CNC dalam Menjaga Ketepatan dan Konsistensi

- Keserbagunaan Material dan Adaptabilitas Industri

- Kecepatan, Efisiensi, dan Daya Produksi

- Pengurangan Limbah, Biaya Lebih Rendah, dan Manfaat Lingkungan

- Fleksibilitas Desain dan Penghematan Biaya Operasional

- Pertanyaan yang Sering Diajukan