Précision et exactitude inégalées dans la découpe laser

Comment la découpe laser atteint une haute précision et exactitude

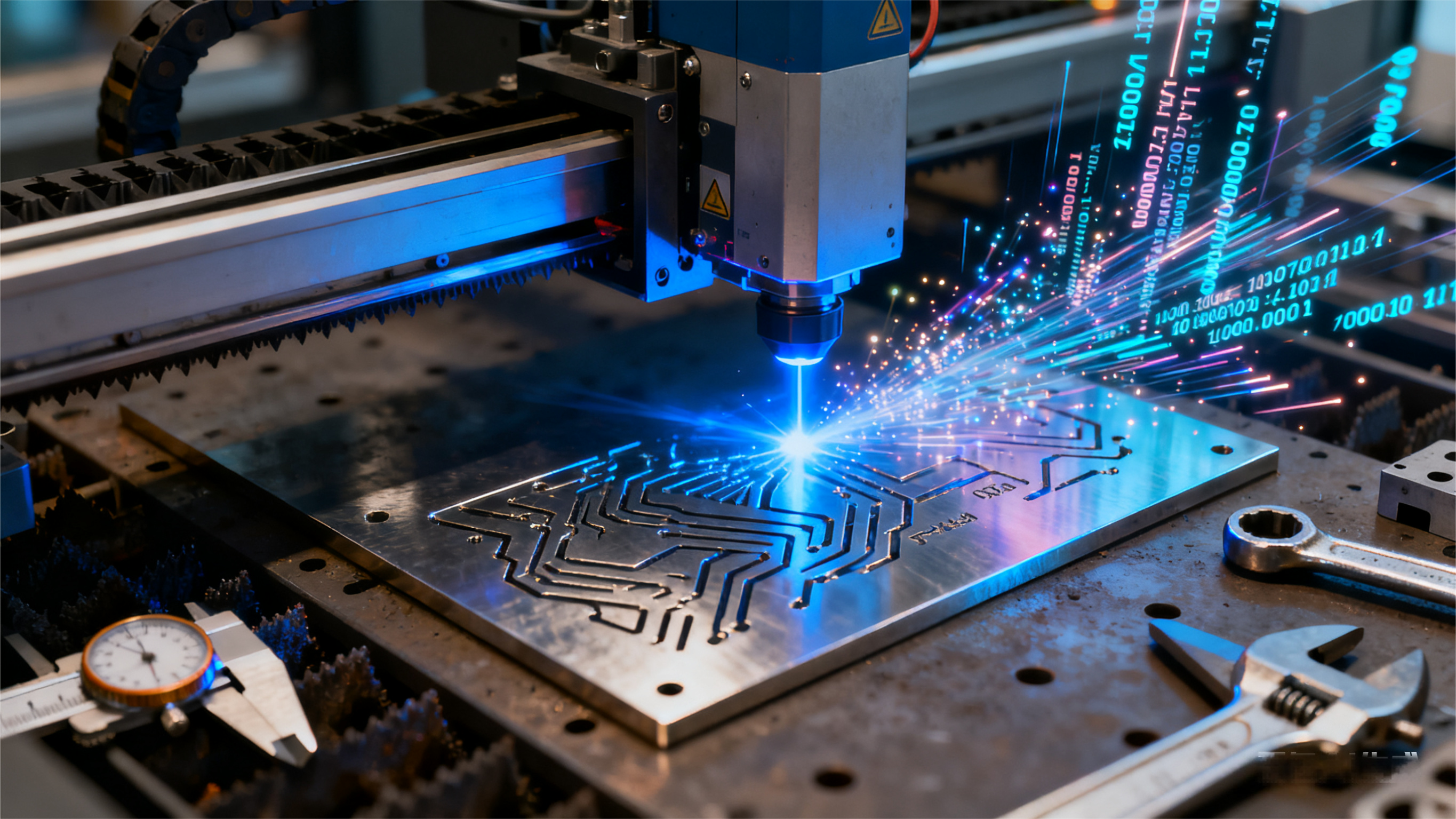

Les machines de découpe laser fonctionnent en focalisant des faisceaux lumineux intenses à travers des systèmes CNC, permettant des coupes extrêmement précises au niveau du micron. Selon une étude récente de 2024 sur le traitement des matériaux, ces systèmes laser peuvent maintenir des largeurs de découpe inférieures à 0,001 pouce, soit environ 0,025 millimètre, tout en conservant une précision positionnelle jusqu'à 5 micromètres. Pour situer les choses, cela représente environ un cinquième de l'épaisseur d'un cheveu humain. Qu'est-ce qui rend les lasers si particuliers par rapport aux outils de découpe mécaniques traditionnels ? Étant donné qu'il n'y a aucun contact physique entre l'outil et le matériau, on évite tous types de déformations et de gauchissements. Cela signifie que les fabricants obtiennent des résultats constamment fiables, qu'ils travaillent sur des tôles métalliques, des composants plastiques ou des matériaux composites destinés à l'aéronautique.

Avantages de la précision extrême dans les projets à tolérances élevées

Les industries nécessitant des tolérances inférieures à ±0,005 pouce, comme l'aérospatiale et la fabrication de dispositifs médicaux, bénéficient de la répétabilité du découpage laser. Par exemple, un fabricant d'équipements pour semi-conducteurs a réduit ses erreurs d'étalonnage de 72 % après avoir adopté des composants découpés au laser, illustrant ainsi l'impact sur les assemblages critiques.

Étude de cas : Amélioration de la qualité des bords sur des composants aérospatiaux

Les fournisseurs aérospatiaux signalent 30 % d'étapes de post-traitement en moins lorsqu'ils utilisent le découpage laser pour les fentes des pales de turbine. La zone étroite affectée thermiquement par la méthode empêche la déformation des alliages d'aluminium, tandis qu'une rugosité de bord inférieure à 0,0008 pouce répond aux normes aérospatiales AS9100 pour les pièces critiques en matière de flux d'air.

Comparaison avec les méthodes de découpe traditionnelles en termes de précision dimensionnelle

| Méthode | Plage de tolérance | Rugosité des bords | Post-traitement requis |

|---|---|---|---|

| Découpe laser | ±0,0005 pouce | 12–25 µin | Aucun |

| Découpe plasma | ±0,020 pouce | 150–300 µin | Rectification/Déburrage |

| Découpe à l'eau sous pression | ±0,005 pouce | 50–120 µin | Légère ponçage |

Les données montrent que le découpage laser surpasse les méthodes traditionnelles, en particulier dans la fabrication de l'acier inoxydable où 94 % des pièces respectent les tolérances fines selon la norme ISO 2768 sans opérations secondaires.

Rôle de l'intégration CNC dans le maintien de la précision et de la constance

Les systèmes laser avancés pilotés par commande numérique ajustent automatiquement l'intensité du faisceau et la vitesse de coupe à l'aide de capteurs en temps réel. Cette intégration réduit les erreurs humaines et assure une constance de ±0,002 pouce sur des séries de production de 10 000 unités, un facteur critique pour les fabricants automobiles mettant en œuvre les pratiques de l'industrie 4.0.

Polyvalence des matériaux et adaptabilité industrielle

Compatibilité des machines de découpe laser avec les métaux, les plastiques et les composites

Les systèmes de découpe laser traitent plus de 25 types de matériaux avec précision, notamment l'acier inoxydable (épaisseur de 0,5 à 25 mm), les alliages d'aluminium, les plastiques ABS et les composites en fibre de carbone. Contrairement aux outils de découpe mécaniques, les faisceaux laser préservent des bords propres sur les polymères sensibles à la chaleur tout en atteignant des tolérances de ±0,1 mm sur le titane de qualité aérospatiale.

Adaptabilité dans les secteurs automobile, médical et aérospatial

Une enquête industrielle de 2023 a révélé que 84 % des fournisseurs automobiles utilisent la découpe laser pour les composants légers du châssis, tandis que les fabricants de dispositifs médicaux appliquent cette technologie à la production d'instruments chirurgicaux stérilisables. Cette flexibilité transversale provient de réglages programmables de longueur d'onde : les lasers à fibre dominent la fabrication métallique, tandis que les variantes au CO₂ excellent dans les acryliques et les polycarbonates.

Étude de cas : découpe laser dans la production automobile par rapport à celle de dispositifs médicaux

Un fournisseur de pièces automobiles de premier rang a réduit ses déchets de tôle de 18 % après avoir adopté des lasers à fibre de 6 kW, tandis qu'un fabricant d'équipements médicaux a obtenu la conformité ISO 13485 en découpant des stents en nitinol avec une précision de 30 µm. Ces deux cas illustrent comment des paramètres prédéfinis pilotés par logiciel permettent une reconfiguration rapide selon les besoins industriels, sans modification matérielle.

Gestion des défis liés aux matériaux réfléchissants, fragiles et passant d'une grande épaisseur à une faible épaisseur

La dernière technologie de laser pulsé permet de résoudre les problèmes gênants de réflectivité qui surviennent lorsqu'on travaille avec des matériaux comme le cuivre et le laiton, évitant ainsi que le faisceau laser ne se réfléchisse selon des angles dangereux. En ce qui concerne des matériaux fragiles comme la céramique et le verre, le tracé laser sans contact physique réduit la formation de microfissures à l'intérieur du matériau. Certaines études montrent que cette méthode génère environ 40 % de microfissures en moins par rapport à la découpe traditionnelle au jet d'eau. De nos jours, la plupart des systèmes laser avancés sont capables de détecter quand ils doivent passer de tôles d'aluminium fines de seulement 0,8 mm à des plaques d'acier beaucoup plus épaisses d'environ 12 mm. Les machines gèrent automatiquement tous les ajustements nécessaires, comme le changement des points de focalisation et des débits de gaz pendant ces transitions, dans le cadre d'un même cycle de production.

Vitesse, efficacité et productivité

Temps de cycle plus rapides dans les environnements de fabrication à haut volume

Les machines de découpe laser excellent dans la production à grand volume grâce à un traitement sans contact et à des systèmes automatisés de manutention des matériaux. Contrairement aux outils de découpe mécaniques qui nécessitent des remplacements fréquents de lame, les systèmes laser maintiennent des vitesses constantes en opérations 24/7 — les fabricants automobiles peuvent traiter plus de 500 pièces en tôle par heure sans temps d'arrêt pour réglages d'outils.

Point de données : 30 % plus rapide que la découpe plasma avec une qualité constante

Une analyse de production de 2024 a révélé que les machines de découpe laser réalisent les tâches 30 % plus vite que les systèmes plasma tout en maintenant une précision de ±0,1 mm. Cet équilibre vitesse-qualité permet aux fournisseurs aérospatiaux de respecter des délais serrés sans compromettre la conformité aux normes aérospatiales AS9100.

Impact sur les modèles Juste-à-temps (JAT) et de fabrication Lean

En réduisant le temps moyen de finition des pièces à moins de 90 secondes, la technologie laser s'harmonise parfaitement avec les flux de travail JAT. Cette capacité s'avère essentielle pour la fabrication lean, permettant 18 % de coûts d'inventaire réduits grâce à des plannings de production optimisés.

Tendance : l'automatisation et l'intégration logicielle stimulent le débit opérationnel

Les récents progrès réalisés dans les découpeuses laser connectées par l'IoT montrent comment les systèmes de surveillance en temps réel augmentent le débit de 22 % dans les lignes de production de machines d'emballage. Les opérateurs atteignent désormais une disponibilité opérationnelle de 95 % grâce à des algorithmes de maintenance prédictive qui ajustent préventivement les paramètres de coupe en fonction des variations des lots de matériaux.

Réduction des déchets, baisse des coûts et avantages environnementaux

Une meilleure utilisation des tôles grâce à un contrôle précis du trait de coupe

Les machines de découpe laser permettent un rendement matière de 20 à 30 % supérieur à celui des outils de découpe mécanique, en maintenant des largeurs de trait de coupe aussi fines que 0,1 mm. Cette précision élimine la nécessité d'opérations de retouche secondaires, permettant aux fabricants d'optimiser la disposition des pièces sur les tôles pour des géométries complexes sans compromettre l'intégrité structurelle.

Rendements matières améliorés et taux de rebut réduits

La nature sans contact des systèmes laser réduit la déformation et la contamination des matériaux, permettant une fabrication de haute précision avec un taux de rendement en première passe de 98 % dans les applications électroniques. Une étude de 2023 sur la fabrication en acier inoxydable a montré une réduction de 42 % des rebuts par rapport à la découpe plasma, réduisant ainsi directement les coûts d'achat de matières premières et les frais d'élimination des déchets.

Étude de cas : Réduction des déchets dans la fabrication en acier inoxydable

Un fournisseur industriel important a réalisé une économie annuelle de 37 % sur les coûts de matériaux en passant au découpage par laser à fibre pour les composants d'instruments chirurgicaux. La répétabilité de positionnement de 0,05 mm de cette technologie a permis d'éliminer les étapes de meulage des bords tout en maintenant une précision dimensionnelle de ±0,1 mm sur 15 000 unités.

Économies de coûts et durabilité grâce à la réduction minimale des opérations de post-traitement et des rebuts

En réduisant la main-d'œuvre et la consommation d'énergie liées au post-traitement, les fabricants signalent des économies de 18 à 22 dollars par mètre carré dans les projets métalliques architecturaux à grande échelle. Les systèmes de filtration en boucle fermée intégrés aux découpeuses laser modernes recyclent 95 % des gaz de coupe et capturent 99,6 % des particules, conformément aux normes ISO 14001 de management environnemental.

Flexibilité de conception et économies de coûts opérationnels

Permettre des géométries complexes et des détails intricés avec une précision laser

Les machines modernes de découpe laser produisent des éléments avec une tolérance de ±0,1 mm, permettant des motifs fractals et des formes organiques impossibles à réaliser avec des outils mécaniques. Cette capacité bénéficie directement aux industries nécessitant des micro-perforations (filtres médicaux) ou des travaux métalliques décoratifs (panneaux architecturaux de luxe), où les méthodes manuelles provoquent des bords irréguliers.

Adaptabilité pilotée par logiciel pour le prototypage rapide et la personnalisation

L'intégration CAO/FAO permet aux fabricants de passer d'une tâche à une autre en quelques minutes : une enquête de 2023 a montré que 78 % des entreprises ayant adopté cette technologie ont réduit leur temps de conception à production de 40 %. Contrairement aux systèmes à matrices fixes, les modèles numériques permettent d'effectuer des modifications de dernière minute demandées par les clients sans avoir à refaire coûteusement les outillages.

Élimination des outillages physiques réduisant le temps de configuration et les coûts de maintenance

Les systèmes laser éliminent chaque année entre 15 000 $ et 50 000 $ de frais liés aux outillages consommables par chaîne de production. Un fabricant d'acier inoxydable a signalé une baisse de 62 % des coûts de maintenance en glissement annuel après avoir remplacé ses presses poinçonneuses par des lasers à fibre.

Changement rapide des travaux numériques améliorant l'agilité de production

Les opérateurs passent d'un profil de découpe 2D à 3D via des paramètres prédéfinis dans le cloud, réalisant des changements en moins de 15 minutes contre 4 à 8 heures pour un remaniement conventionnel. Cela permet de traiter des commandes de volumes variés : 92 % des fabricants utilisant cette fonctionnalité ont respecté des délais de livraison inférieurs à 72 heures lors d'une enquête industrielle de 2024.

Questions fréquemment posées

Qu'est-ce que la découpe laser ?

La découpe au laser est une technologie qui utilise des faisceaux lumineux focalisés pour effectuer des coupes précises dans une variété de matériaux. Elle fonctionne à l'aide de systèmes CNC afin d'atteindre une grande précision sans contact physique avec le matériau découpé.

Comment la découpe au laser garantit-elle une haute précision ?

La découpe au laser garantit une haute précision en utilisant des faisceaux lumineux intenses qui se concentrent sur des coupes au niveau des microns, en maintenant des largeurs de découpe inférieures à 0,001 pouce et une précision de positionnement aussi fine que 5 micromètres.

Quels matériaux peuvent être traités par découpe au laser ?

La découpe au laser peut traiter plus de 25 types de matériaux, notamment des métaux comme l'acier inoxydable et les alliages d'aluminium, les plastiques ABS, les composites en fibre de carbone, ainsi que du titane de qualité aérospatiale.

Comment la découpe au laser réduit-elle les déchets et les coûts ?

La découpe au laser réduit les déchets et les coûts en maintenant des largeurs de découpe très précises, ce qui diminue les taux de rebut et le travail postérieur. Elle augmente également l'utilisation des tôles et réduit les coûts d'achat des matières premières.

Quelles industries bénéficient le plus de la découpe au laser ?

Les industries comme l'aérospatiale, l'automobile et la fabrication de dispositifs médicaux bénéficient le plus du découpage laser en raison de sa précision, de son adaptabilité et de son efficacité coûts

Table des Matières

-

Précision et exactitude inégalées dans la découpe laser

- Comment la découpe laser atteint une haute précision et exactitude

- Avantages de la précision extrême dans les projets à tolérances élevées

- Étude de cas : Amélioration de la qualité des bords sur des composants aérospatiaux

- Comparaison avec les méthodes de découpe traditionnelles en termes de précision dimensionnelle

- Rôle de l'intégration CNC dans le maintien de la précision et de la constance

-

Polyvalence des matériaux et adaptabilité industrielle

- Compatibilité des machines de découpe laser avec les métaux, les plastiques et les composites

- Adaptabilité dans les secteurs automobile, médical et aérospatial

- Étude de cas : découpe laser dans la production automobile par rapport à celle de dispositifs médicaux

- Gestion des défis liés aux matériaux réfléchissants, fragiles et passant d'une grande épaisseur à une faible épaisseur

-

Vitesse, efficacité et productivité

- Temps de cycle plus rapides dans les environnements de fabrication à haut volume

- Point de données : 30 % plus rapide que la découpe plasma avec une qualité constante

- Impact sur les modèles Juste-à-temps (JAT) et de fabrication Lean

- Tendance : l'automatisation et l'intégration logicielle stimulent le débit opérationnel

-

Réduction des déchets, baisse des coûts et avantages environnementaux

- Une meilleure utilisation des tôles grâce à un contrôle précis du trait de coupe

- Rendements matières améliorés et taux de rebut réduits

- Étude de cas : Réduction des déchets dans la fabrication en acier inoxydable

- Économies de coûts et durabilité grâce à la réduction minimale des opérations de post-traitement et des rebuts

-

Flexibilité de conception et économies de coûts opérationnels

- Permettre des géométries complexes et des détails intricés avec une précision laser

- Adaptabilité pilotée par logiciel pour le prototypage rapide et la personnalisation

- Élimination des outillages physiques réduisant le temps de configuration et les coûts de maintenance

- Changement rapide des travaux numériques améliorant l'agilité de production

- Questions fréquemment posées