Непревзойденная точность и аккуратность в лазерной резке

Как лазерная резка достигает высокой точности и аккуратности

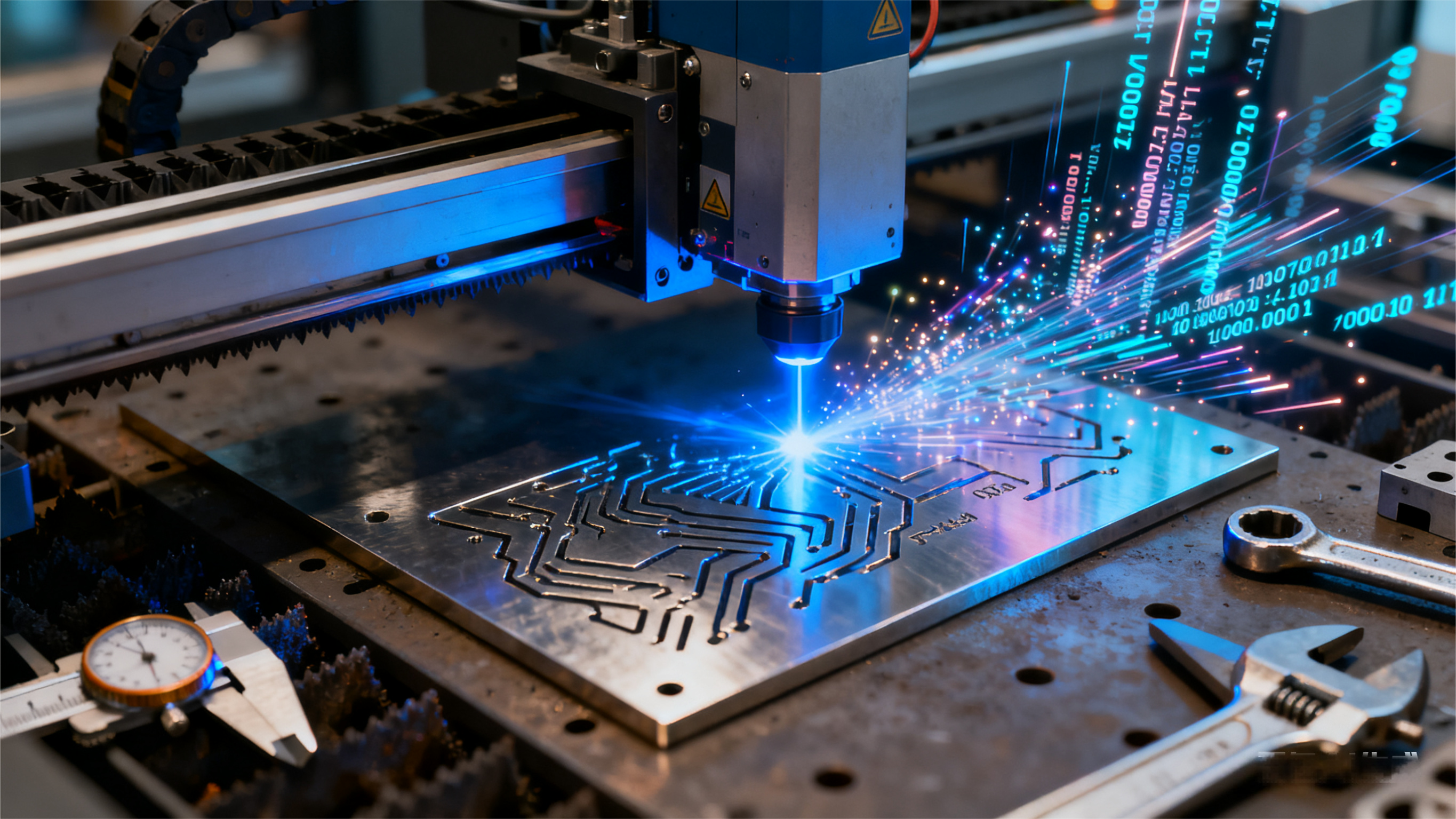

Лазерные станки работают за счет фокусировки интенсивных световых лучей с помощью систем ЧПУ, что позволяет выполнять чрезвычайно точную резку на уровне микронов. Согласно недавнему исследованию 2024 года по обработке материалов, эти лазерные системы могут обеспечивать ширину реза менее 0,001 дюйма или около 0,025 миллиметра, сохраняя при этом позиционную точность до 5 микрометров. Для сравнения: это примерно одна пятая толщины одного волоса человека. В чём же особенность лазеров по сравнению с традиционными механическими режущими инструментами? Дело в том, что поскольку между инструментом и материалом нет физического контакта, исключаются различные проблемы, связанные с деформацией и короблением. Это означает, что производители получают стабильно высокое качество независимо от того, работают ли они с металлическими листами, пластиковыми деталями или композитными материалами для аэрокосмической промышленности.

Преимущества экстремальной точности в проектах с высокими допусками

Отрасли, требующие допусков менее ±0,005 дюйма, такие как аэрокосмическая промышленность и производство медицинских устройств, выигрывают от повторяемости лазерной резки. Например, производитель оборудования для полупроводников сократил ошибки калибровки на 72 % после перехода на компоненты, изготовленные с помощью лазерной резки, что демонстрирует её влияние на критически важные узлы.

Пример из практики: улучшение качества кромки в аэрокосмических компонентах

Поставщики для аэрокосмической отрасли сообщают о снижении на 30 % количества этапов последующей обработки при использовании лазерной резки для пазов лопаток турбин. Узкая зона термического воздействия метода предотвращает коробление алюминиевых сплавов, а шероховатость кромки <0,0008 дюйма соответствует стандарту AS9100 для деталей, критичных по воздушному потоку.

Сравнение с традиционными методами резки по точности размеров

| Метод | Диапазон допусков | Шероховатость края | Требуется ли постобработка |

|---|---|---|---|

| Лазерная резка | ±0,0005 дюйма | 12–25 µin | Ничто |

| Плазменная резка | ±0,020 дюйма | 150–300 µin | Шлифовка/зачистка |

| Резка водяной струей | ±0,005 дюйма | 50–120 µin | Легкое шлифование |

Данные показывают, что лазерная резка превосходит традиционные методы, особенно при обработке нержавеющей стали, где 94 % деталей соответствуют точности по ISO 2768 без дополнительных операций.

Роль интеграции ЧПУ в обеспечении точности и стабильности

Современные лазерные системы с ЧПУ автоматически регулируют интенсивность луча и скорость резки с помощью датчиков в реальном времени. Такая интеграция снижает вероятность человеческой ошибки и обеспечивает стабильность ±0,002 дюйма на протяжении серий производства в 10 000 единиц — критически важный фактор для автопроизводителей, внедряющих практики Industry 4.0.

Универсальность материалов и промышленная адаптивность

Совместимость лазерных станков с металлами, пластиками и композитами

Системы лазерной резки обрабатывают более 25 типов материалов с точностью, включая нержавеющую сталь (толщина 0,5-25 мм), алюминиевые сплавы, пластмассы ABS и композиты из углеродного волокна. В отличие от механических режущих инструментов, лазерные лучи поддерживают чистые края на термочувствительных полимерах, достигая при этом допуска ± 0,1 мм в титане аэрокосмического класса.

Приспособимость в автомобильной, медицинской и аэрокосмической промышленности

Промышленное исследование 2023 года показало, что 84% поставщиков автомобилей используют лазерную резку для легких компонентов шасси, в то время как производители медицинских устройств применяют эту технологию для производства стерилизуемых хирургических инструментов. Эта межсекторальная гибкость обусловлена программируемыми настройками длины волны волокнистые лазеры доминируют в металлофабрикации, в то время как варианты CO2 превосходят в акрилах и поликарбонатах.

Тема исследования: Лазерная резка в автомобильной промышленности против производства медицинских изделий

Поставщик автозапчастей первого уровня сократил отходы листового металла на 18% после внедрения волоконных лазеров мощностью 6 кВт, в то время как производитель медицинского оборудования достиг соответствия ISO 13485 путем резки нитинольных стентов с точностью 30 мкм. Оба случая показывают, как программные параметры предустановки позволяют быструю отраслевую конкретную переконфигурацию без изменений аппаратного обеспечения.

Как справиться с непростыми, хрупкими и тонкими проблемами

Современные импульсные лазерные технологии помогают решить проблему раздражающего отражения, возникающего при работе с медью и латунью, что предотвращает отражение лазерного луча под опасными углами. При обработке хрупких материалов, таких как керамика и стекло, лазерное нанесение меток без физического контакта снижает образование микротрещин внутри материала. Некоторые испытания показывают, что этот метод приводит к появлению примерно на 40 % меньше микротрещин по сравнению с традиционной водоструйной резкой. В настоящее время большинство современных лазерных систем способны определять необходимость перехода от тонких алюминиевых листов толщиной всего 0,8 мм к значительно более толстым стальным плитам около 12 мм. Машины автоматически выполняют все необходимые настройки, корректируя фокусные точки и изменяя скорость подачи газа по мере необходимости в ходе этих переходов в рамках одного производственного цикла.

Скорость, эффективность и производительность

Сокращение длительности циклов в условиях серийного производства

Лазерные станки с ЧПУ превосходно подходят для производства высокого объема благодаря бесконтактной обработке и автоматизированным системам транспортировки материалов. В отличие от механических режущих инструментов, требующих частой замены лезвий, лазерные системы сохраняют постоянную скорость в круглосуточной работе — производители автомобилей могут обрабатывать более 500 деталей из листового металла в час без простоев на регулировку инструмента.

Показатель: на 30% быстрее плазменной резки при стабильном качестве

Анализ производства 2024 года показал, что лазерные станки с ЧПУ выполняют задачи 30% быстрее быстрее, чем плазменные системы, сохраняя точность ±0,1 мм. Такое сочетание скорости и качества позволяет поставщикам аэрокосмической отрасли соблюдать жесткие сроки без ущерба для соответствия стандартам AS9100 в аэрокосмической промышленности.

Влияние на модель Just-in-Time (JIT) и бережливое производство (Lean Manufacturing)

Сокращая среднее время завершения детали до менее чем 90 секунд, лазерные технологии идеально синхронизируются с JIT-процессами. Эта возможность имеет решающее значение для бережливого производства, обеспечивая на 18% более низкие затраты на хранение запасов за счет оптимизированных графиков производства.

Тренд: автоматизация и интеграция программного обеспечения повышают операционную производительность

Последние достижения в области лазерных станков с поддержкой Интернета вещей демонстрируют, как системы мониторинга в реальном времени увеличивают производительность на 22% в линиях по производству упаковочного оборудования. Операторы теперь достигают 95% времени безотказной работы благодаря алгоритмам прогнозирующего технического обслуживания, которые заблаговременно корректируют параметры резки в зависимости от вариаций партий материала.

Снижение отходов, снижение затрат и экологические преимущества

Повышенное использование листового материала за счет точного контроля ширины реза

Лазерные станки обеспечивают на 20–30% более высокую эффективность использования материалов по сравнению с механическими инструментами за счет поддержания ширины реза всего 0,1 мм. Такая точность устраняет необходимость вторичных операций обрезки, позволяя производителям оптимизировать раскрой листов для сложных геометрических форм деталей без ущерба для структурной целостности.

Улучшенные выходы материала и снижение уровня брака

Бесконтактный характер лазерных систем снижает деформацию и загрязнение материалов, обеспечивая производство с высокими допусками и коэффициентом выхода годных изделий с первого раза на уровне 98% в электронных приложениях. Исследование по обработке нержавеющей стали в 2023 году показало снижение отходов на 42% по сравнению с плазменной резкой, что напрямую уменьшает расходы на закупку сырья и удаление отходов.

Пример из практики: сокращение отходов при обработке нержавеющей стали

Ведущий промышленный поставщик достиг ежегодной экономии в размере 37% затрат на материалы, перейдя на волоконно-лазерную резку деталей хирургических инструментов. Повторяемость позиционирования технологии на уровне 0,05 мм позволила исключить операции шлифовки кромок, сохраняя при этом точность геометрических размеров ±0,1 мм на партии из 15 000 единиц.

Экономия средств и устойчивое развитие за счёт минимизации последующей обработки и объёма отходов

За счет сокращения трудозатрат и энергопотребления на этапе постобработки производители отмечают экономию в размере 18–22 долларов США на квадратный метр при реализации крупномасштабных архитектурных проектов из металла. Системы замкнутой фильтрации в современных лазерных станках повторно используют 95% газов для резки и улавливают 99,6% твердых частиц, что соответствует стандартам экологического менеджмента ISO 14001.

Гибкость проектирования и снижение эксплуатационных затрат

Возможность создания сложных геометрических форм и детальной проработки с лазерной точностью

Современные лазерные станки обрабатывают элементы с допуском ±0,1 мм, что позволяет создавать узоры фрактального типа и органические формы, недостижимые механическими инструментами. Эта возможность особенно важна для отраслей, требующих микроперфорации (медицинские фильтры) или декоративных металлических изделий (панели из металла премиум-класса для архитектуры), где ручные методы приводят к неровным краям.

Адаптивность, управляемая программным обеспечением, для быстрого прототипирования и кастомизации

Интеграция CAD/CAM позволяет производителям переходить от одной задачи к другой за считанные минуты — по данным опроса 2023 года, 78 % компаний, внедривших эту технологию, сократили время от проектирования до производства на 40 %. В отличие от систем с фиксированными штампами, цифровые шаблоны позволяют вносить последние изменения по запросу клиента без дорогостоящей переналадки инструментов.

Исключение физических инструментов сокращает время наладки и эксплуатационные расходы

Лазерные системы ежегодно позволяют исключить расходы на расходуемые инструменты в размере от 15 000 до 50 000 долларов США на каждую производственную линию. Производитель изделий из нержавеющей стали сообщил о снижении годовых затрат на техническое обслуживание на 62 % после перехода с пробивных прессов на волоконные лазеры.

Быстрая цифровая смена заданий повышает гибкость производства

Операторы переключаются между 2D- и 3D-режимами резки с помощью облачных предустановок, обеспечивая смену наладки менее чем за 15 минут по сравнению с 4–8 часами при традиционной переналадке. Это позволяет эффективно выполнять заказы с разным объёмом — по данным промышленного опроса 2024 года, 92 % производителей, использующих эту функцию, выполняли заказы в срок менее 72 часов.

Часто задаваемые вопросы

Что такое лазерная резка?

Лазерная резка — это технология, использующая сфокусированные световые лучи для точной резки различных материалов. Она работает с помощью систем ЧПУ, обеспечивая высокую точность без физического контакта с обрабатываемым материалом.

Как лазерная резка обеспечивает высокую точность?

Лазерная резка обеспечивает высокую точность за счёт использования интенсивных световых лучей, сфокусированных на резке на уровне микронов, поддерживая ширину реза менее 0,001 дюйма и позиционную точность до 5 микрометров.

Какие материалы можно обрабатывать с помощью лазерной резки?

Лазерная резка может обрабатывать более чем 25 типов материалов, включая металлы, такие как нержавеющая сталь и алюминиевые сплавы, пластик АБС, композиты на основе углеродного волокна и даже титан авиационного класса.

Как лазерная резка снижает отходы и затраты?

Лазерная резка снижает отходы и затраты за счёт точной ширины реза, что уменьшает количество брака и трудозатраты на последующую обработку. Также она повышает коэффициент использования листов и снижает стоимость закупки сырья.

В каких отраслях лазерная резка приносит наибольшую пользу?

Такие отрасли, как аэрокосмическая, автомобильная и производство медицинских устройств, получают наибольшую выгоду от лазерной резки благодаря ее точности, универсальности и экономической эффективности.

Содержание

-

Непревзойденная точность и аккуратность в лазерной резке

- Как лазерная резка достигает высокой точности и аккуратности

- Преимущества экстремальной точности в проектах с высокими допусками

- Пример из практики: улучшение качества кромки в аэрокосмических компонентах

- Сравнение с традиционными методами резки по точности размеров

- Роль интеграции ЧПУ в обеспечении точности и стабильности

-

Универсальность материалов и промышленная адаптивность

- Совместимость лазерных станков с металлами, пластиками и композитами

- Приспособимость в автомобильной, медицинской и аэрокосмической промышленности

- Тема исследования: Лазерная резка в автомобильной промышленности против производства медицинских изделий

- Как справиться с непростыми, хрупкими и тонкими проблемами

-

Скорость, эффективность и производительность

- Сокращение длительности циклов в условиях серийного производства

- Показатель: на 30% быстрее плазменной резки при стабильном качестве

- Влияние на модель Just-in-Time (JIT) и бережливое производство (Lean Manufacturing)

- Тренд: автоматизация и интеграция программного обеспечения повышают операционную производительность

-

Снижение отходов, снижение затрат и экологические преимущества

- Повышенное использование листового материала за счет точного контроля ширины реза

- Улучшенные выходы материала и снижение уровня брака

- Пример из практики: сокращение отходов при обработке нержавеющей стали

- Экономия средств и устойчивое развитие за счёт минимизации последующей обработки и объёма отходов

-

Гибкость проектирования и снижение эксплуатационных затрат

- Возможность создания сложных геометрических форм и детальной проработки с лазерной точностью

- Адаптивность, управляемая программным обеспечением, для быстрого прототипирования и кастомизации

- Исключение физических инструментов сокращает время наладки и эксплуатационные расходы

- Быстрая цифровая смена заданий повышает гибкость производства

- Часто задаваемые вопросы