Lazer Kaynak Temelleri: Teknoloji ve Süreç

Anahtar Deliği ve İletim Kaynağı Teknikleri

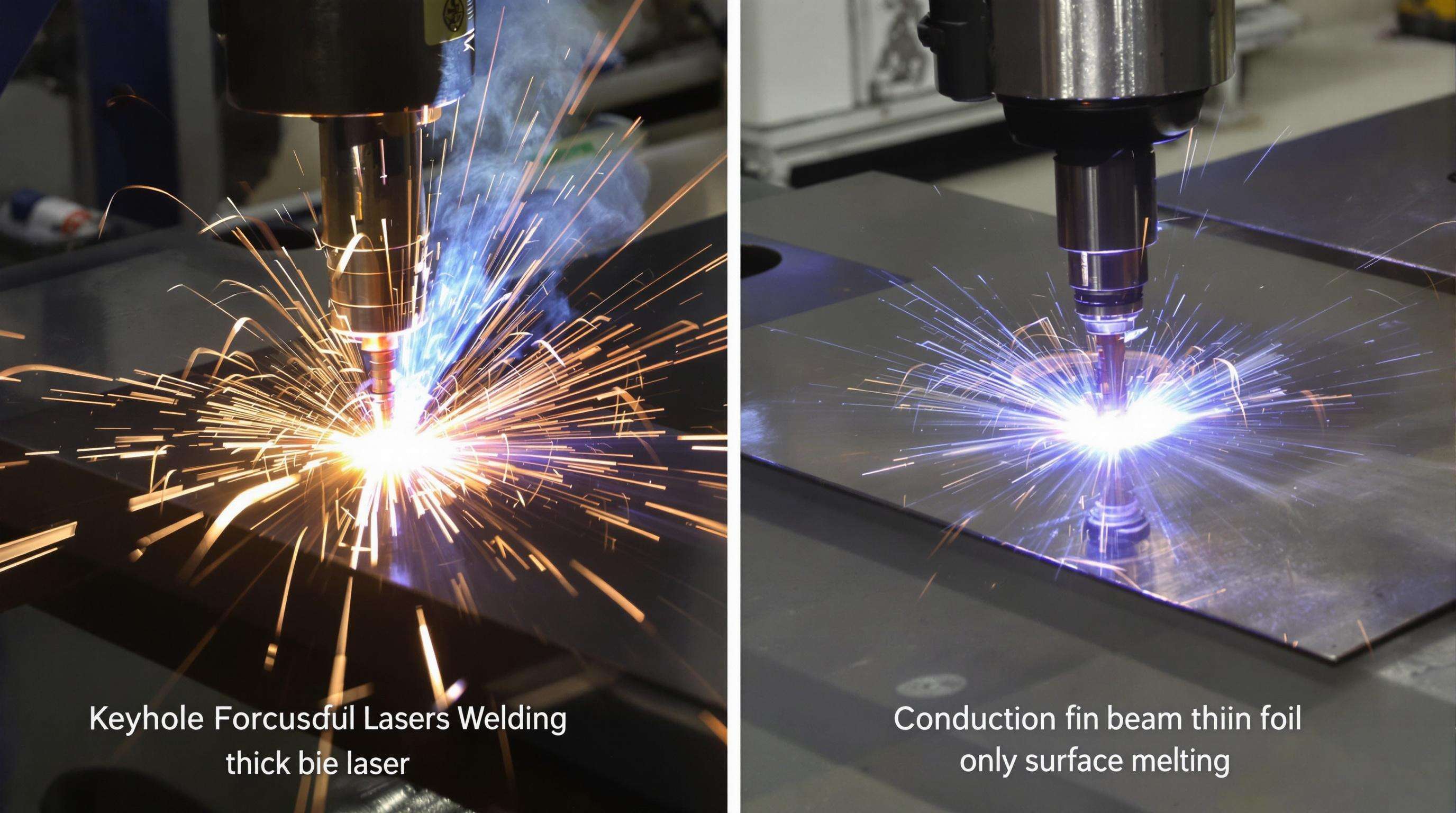

İki tür lazer kaynağı vardır: anahtar deliği ve iletim. Anahtar deliği kaynağı, yüksek güç yoğunluğuna sahip bir ışınla (≥1 MW/cm²) iş parçasında erimeye ve buharlaşmaya neden olarak gerçekleştirilir; anahtar deliği kaynağı, çelikte 25 mm derinliğe kadar nüfuz edebilir ve kalın iş parçaları için uygundur. İletim kaynağı ise düşük güç yoğunlukları ile (<0,5 MW/cm²) yapılır, yüzeyin sadece erimesiyle gerçekleşir ve buharlaşma olmaz. Bu yöntem, kötü oturan dikişlerde, ince kesitlerde veya levha kenarlarının başka bir yüzeye kaynak edilmesi durumunda faydalıdır.

| Faktör | Delikli kaynaklama | İletim kaynağı |

|---|---|---|

| Güç Yoğunluğu | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Nüfuz Derinliği | 5-25 mm | 0,1-2 mm |

| Uygulamalar | Otomotiv şasileri | Elektronik, ince folyo |

Farklı Metal Alaşımlarıyla Işın Etkileşimi

Lazer kaynakları, yansıtıcılık ve termal özelliklerdeki farklılıklardan dolayı metale bağlıdır. Yüksek yansıma özelliğine sahip (1µm dalga boyunda %85-95) alüminyum için çelikle karşılaştırıldığında %20-30 daha yüksek güç gereklidir. Paslanmaz çeliğin düşük termal iletkenliği, krom karbür çökelmesini önlemek için uygun ısı kontrolü gerektirir. Pulsed (darbeli) ışın, yüksek termal şoka maruz kalan bakır hedefin yönetilmesine olanak tanır ve titanyumun oksijenle kırılganlaşmasını önlemek için soy gaz koruması (argon/helyum) gereklidir.

Temel Parametreler: Güç, Hız ve Darbe Kontrolü

Kaynak kalitesi dengelenerek sağlanır:

- Güç : 2-6 kW daha derin nüfuziyet sağlar ancak kenar çentiklenmesi riski taşır.

- Hız : 10 m/dk'nın üzerindeki hızlar ısıyı azaltır ancak daha net ışın odaklaması gerektirir.

- Darbe Kontrolü : 50-500 Hz arasında darbe uygulamak, farklı metallerin birleştirilmesinde ısıyı yönetmeyi sağlar; bu özellikle havacılık alüminyum-lityum alaşımları için kritiktir.

Lazer Kaynak Sistemlerinin Hassasiyet Avantajları

Mikro-Kaynak Kapasiteleri (0,1mm Tolerans)

Lazer kaynağı, tıbbi implantlar ve mikroelektronik uygulamalar için kritik olan 0,1 mm genişliğinde kaynak dikişleri elde etmektedir. Işın (0,5 mm çapın altında), ısıya duyarlı montajlarda ergitmeyi lokalize ederek bütünlüğü korumaktadır; örneğin kalp pil kılıflarında TIG kaynağına göre sonrası işleme ihtiyacını %60-80 azaltmaktadır.

Optik Sensörlerle Gerçek Zamanlı İzleme

Yüksek hızlı kameralar ve fotodiyotlar, 20.000 kare/saniye hızında kaynak banyosu dinamiklerini izlemekte, gözeneklilik veya eksik nüfuziyeti anında tespit etmektedir. Havacılıkta, bu durum türbin kanat contaları için hata oranını %0,2'nin altına düşürmektedir. Gelişmiş sistemler, plazma bulutu özelliklerinden kaynaklı bileşimin dayanımını tahmin etmek için spektral analiz ve makine öğrenimini kullanmaktadır.

Lazer Kaynağı vs Geleneksel Ergitme Yöntemleri

Isı Girdisi Karşılaştırması: Distorsiyonda %30-50 Azalma

Lazer kaynak, ark yöntemlerine göre %60-80 daha az ısı girdisi sağlar ve etkilenmiş ısı bölgesi (HAZ) %70 oranında daha dardır. Otomotiv üreticileri, kapı panellerinde kaynak sonrası onarımların %30-50 azaldığını bildirmektedir (American Welding Society, 2018).

Vaka Çalışması: Otomotiv Gövdesi Kaynak Döngü Süresi Analizi

A 2025 çalışması lazer sistemlerinin şasi döngü süresini 45 dakikadan 12 dakikaya düşürdüğünü gösterdi. BMW, 0,02 mm tekrarlanabilirlikle araç başına 2.400 kaynak noktası gerçekleştirdi.

| Faktör | Geleneksel Kaynaklama | Lazer Kaynağı | Geliştirme |

|---|---|---|---|

| Döngü Süresi/Araç | 45 Dakika | 12 dakika | %73 daha hızlı |

| Enerji Tüketimi | 12 kw | 3.5 Kw | %71 tasarruf |

| İşlem sonrası | Gerekli | Minimum | %85 azalma |

Dar Kaynak Dikişleriyle Malzeme Tasarrufu

Lazer sistemleri, 3 mm'lik ark kaynak dikişlerine karşı 0,8 mm dikişler elde ederek dolgu kullanımını %40 azaltır. Elektronikte bu, malzeme kullanım oranını %78'den %92'ye çıkarır.

Lazer Kaynaklı Birleşimlerin Mukavemetini Optimize Etme

10 mm ve Üzeri Kalınlıktaki Metaller İçin Işın Odaklama Stratejileri

Kalın kesitlerde, salınım yapan ışınlar derinlik/genişlik oranını %40 artırır. Çoklu geçiş stratejileri, %95 birleşim verimliliğiyle 18 mm alüminyum kaynak yapılmasına olanak tanır.

Alüminyum ve Paslanmaz Çelik İçin Koruyucu Gaz Seçimi

Argon-helyum karışımları (%70/%30), alüminyumda gözenekliliği %60 azaltır. Paslanmaz çelik için azotla desteklenmiş koruyucu gaz (%2-4% Nâ), pitting direncini artırır.

Kaynaktan Sonra Isıl İşlem Uyumluluğu

450-600°C'de kontrollü ısıtma, titanyumda gerilim giderirken esas metal yorulma direncinin %85'ini korur (ASTM E407-22).

Sektör-Özgü Uygulamalar ve Çözümler

Havacılık: Titanyum Yakıt Hatlarının Kaynaklanması

Lazer kaynağı, 3 mm kalınlığındaki titanyumda 8 m/dak hızla 900 MPa çekme mukavemeti elde eder, TIG'e göre sonrası ısıl işlemi %70 azaltır.

Tıbbi Cihazlar: İmplantların Hava Geçirmezlik Sızdırmazlığı

Fiber lazerler, 5 µm tekrarlanabilirlikle 50 µm genişliğinde kaynak dikişi oluşturur ve kalp pili gövdeleri için 1×10⁻⁹ mbar·L/s altı sızma oranlarına ulaşır.

Otomotiv: Elektrikli Araçlar için Batarya Tepsisi Kaynağı

Tarayıcı lazerler, alüminyum tepsileri 120 mm/ms hızda kaynaklayarak termal deformasyonu %60 azaltır ve her şasi başına %18 malzeme tasarrufu sağlar.

SSS Bölümü

Lazer kaynağı için hangi tür malzemeler uygundur?

Lazer kaynağı, çelik, alüminyum, titanyum ve bakır gibi çeşitli metallerle gerçekleştirilebilir; ancak metalin yansıma oranı ve termal özellikleri süreci etkileyebilir.

Lazer kaynağı, geleneksel yöntemlerle nasıl bir kıyaslamaya tabi tutulur?

Lazer kaynağı, geleneksel ergitme yöntemlerine kıyasla daha az ısı girdisi sağlar, daraltılmış ısıdan etkilenen bölgelere ve daha az sonraki işleme ihtiyacı duyulmasına sahiptir; bu da hassasiyeti ve verimliliği artırır.

Lazer kaynağında gerçek zamanlı izleme özellikleri nelerdir?

Optik sensörlerle donatılmış gelişmiş sistemler, kaynak banyosu dinamiklerini izler ve yüksek hızlı kameralar ile fotodiyotlar kullanarak kusurları anında tespit eder.