Grunder i lasersvetsning: teknik och process

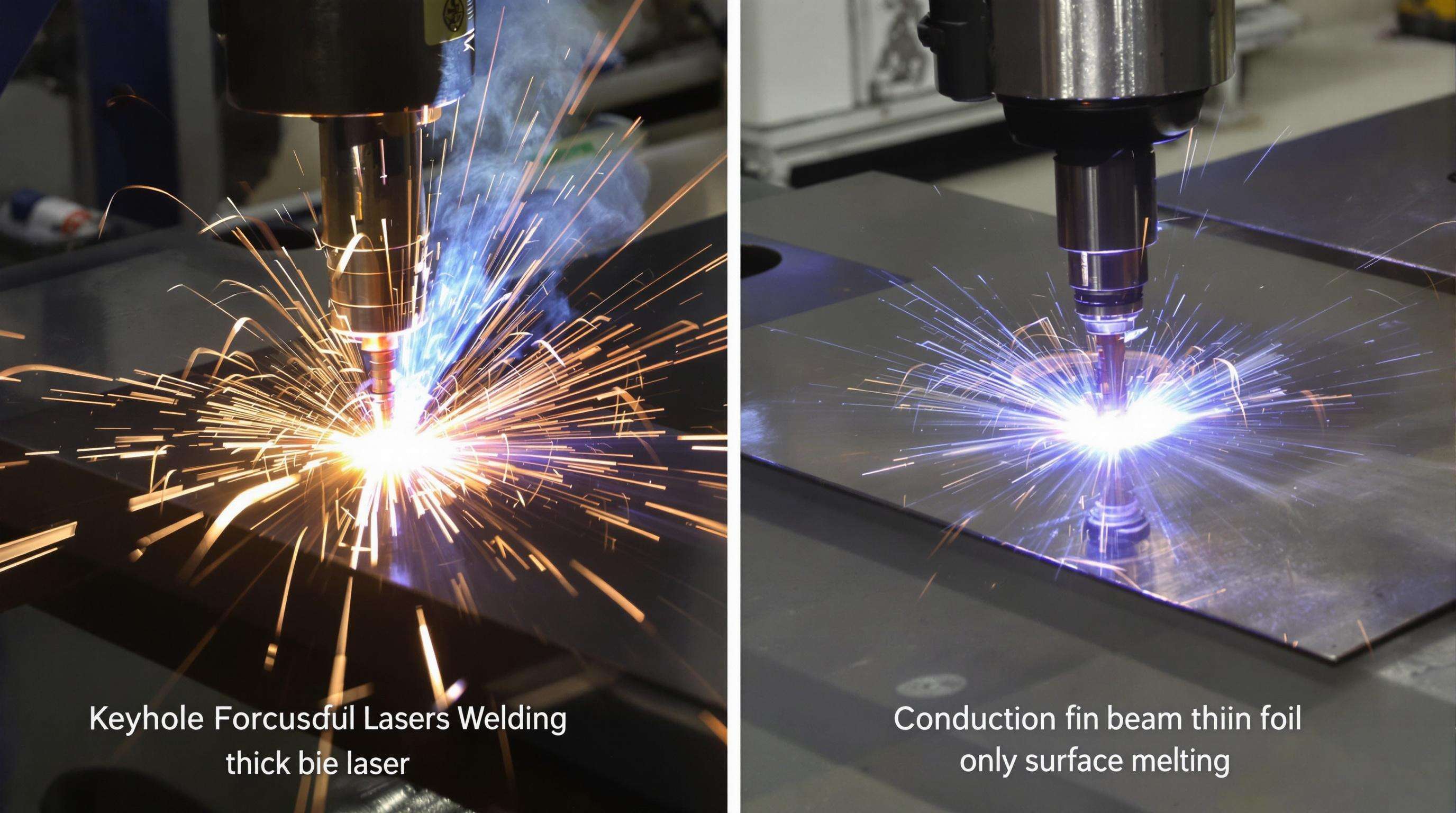

Nyckelhåls- vs. ledningssvetsningstekniker

Det finns två typer av lasersvetsning: nyckelhåls- och ledningssvetsning. Nyckelhålsvetsning skapas av en stråle med hög effekttäthet (â¥1 MW/cm²), som smälter och förångar material i arbetsstycket. Nyckelhålsvetsning möjliggör djupgående svetsning upp till 25 mm i stål, vilket är lämpligt för tjocka arbetsstycken. Ledningssvetsning utförs med lägre effekttäthet (<0,5 MW/cm²) och skapar smältning på en fast eller vätskeformig yta utan att förångas, vilket är användbart för dåligt anpassade sömmar, tunna sektioner eller när plåtkanter svetsas mot en annan yta.

| Fabrik | Nyckelhålsvetsning | Ledningssvetsning |

|---|---|---|

| Kraftdensitet | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Penetrationsdjup | 5-25 mm | 0,1-2 mm |

| Tillämpningar | Bilramar | Elektronik, tunn folie |

Laserinteraktion med olika legeringar

Lasersvetsar är metallberoende på grund av skillnader i reflektans och termiska egenskaper. Dess utmärkta reflektionsförmåga (85-95% vid våglängden 1 µm) kräver 20-30% högre effekt än vid stål. På grund av den låga värmeledningsförmågan hos rostfritt stål krävs korrekt värmereglering för att förhindra utfällning av kromkarbid. En pulserad stråle gör det möjligt att hantera koppeltavlor med hög termisk chock och titan kräver skyddsgas (argon/helium) för att undvika syrerik embrittlement.

Viktiga parametrar: Effekt, hastighet och pulskontroll

Svetskvaliteten hänger på att man balanserar:

- Ström : 2-6 kW möjliggör djupare penetration men medför risk för underskärning.

- Hastighet : Hastigheter över 10 m/min minskar värmetillförseln men kräver skarpare strålfokusering.

- Pulskontroll pulsering vid 50–500 Hz hanterar värme i olika leder, kritiskt för luftfartsaluminium-litiumlegeringar.

Precisionsfördelar med lasersvetsningssystem

Mikro-svetsegenskaper (0,1 mm tolerans)

Lasersvetsning uppnår svetsfogar så smala som 0,1 mm, avgörande för medicinska implanter och mikroelektronik. Strålen (<0,5 mm i diameter) lokaliserar smältningen och bevarar integriteten i värmeempfindliga konstruktioner såsom pacerkapslar. Detta minskar efterbehandling med 60–80 % jämfört med TIG-svetsning.

Verklig övervakning genom optiska sensorer

Höghastighetskameror och fotodioder följer svetsbadets dynamik med 20 000 bilder per sekund och upptäcker omedelbart porositet eller ofullständig penetration. Inom luftfart minskar detta defektraten till <0,2 % för turbinbladstätningar. Avancerade system använder spektralanalys och maskininlärning för att förutsäga ledfasthet utifrån plasmaplumegenskaper.

Lasersvetsning vs traditionella fusionsmetoder

Jämförelse av värmepåverkan: 30–50 % minskning av deformation

Laserlödning minskar värmepåverkan med 60–80 % jämfört med ljusbågsmetoder, med en 70 % smalare värmepåverkad zon (HAZ). Bilstillverkare rapporterar 30–50 % färre efterjusteringar efter lödning av dörrpaneler (American Welding Society, 2018).

Case Study: Analys av lödningstid för bilkaross

A 2025 studie visade att lasersystem minskade chassistiderna från 45 till 12 minuter. BMW uppnådde 2 400 lödningar per fordon med 0,02 mm upprepbarhet.

| Fabrik | Traditionell Svetsning | Laser svetsning | Förbättring |

|---|---|---|---|

| Cykeltid/fordon | 45 minuter | 12 minuter | 73 % snabbare |

| Energikonsumtion | 12 Kw | 3.5 Kw | 71 % besparing |

| Efterbehandling | Krävs | Minimal | 85 % minskning |

Materialbesparing genom smalare lödfogar

Lasersystem uppnår 0,8 mm sömmar jämfört med 3 mm vid ljusbågsvetsning, vilket minskar fyllningsanvändningen med 40 %. Inom elektronik ökar detta materialutnyttjandet från 78 % till 92 %.

Optimera draghållfasthet hos lasersvetsade leder

Strategier för strålfokusering för metaller med tjocklek över 10 mm

För tjocka sektioner förbättrar oscillerande strålar förhållandet mellan djup och bredd med 40 %. Multilagsteknik möjliggör svetsning av 18 mm aluminium med 95 % ledareffektivitet.

Val av skyddsgas för aluminium och rostfritt stål

Blandningar av argon och helium (70/30) minskar porositet i aluminium med 60 %. För rostfritt stål förbättrar tillsats av kväve (2–4 % N₂) motståndskraften mot gropfrätning.

Kompatibilitet med värmebehandling efter svetsning

Kontrollerad uppvärmning vid 450–600 °C minskar spänningar i titan utan att mer än 15 % av basmetallens utmattningshållfasthet förloras (ASTM E407-22).

Branschspecifika Tillämpningar och Lösningar

Aerospace: Svetsning av titanbränslerör

Lasersvetsning uppnår 900 MPa draghållfasthet på 3 mm tjock titan vid 8 m/min, vilket minskar eftervärmebehandling med 70 % jämfört med TIG-svetsning.

Läkemedelsutrustning: Hennes förslutning av implanter

Fiberlasrar producerar 50 µm breda svetsar med 5 µm upprepbarhet, och uppnår läckage under 1×10⁻⁹ mbar·L/s för pacemaker-hus.

Bilindustri: Svetsning av batterifack för elfordon

Scannrarlasrar svetsar aluminiumfack med 120 mm/ms, minskar termisk deformation med 60 % och spar 18 % material per chassi.

FAQ-sektion

Vilka typer av material är lämpliga för lasersvetsning?

Lasersvetsning fungerar med olika metaller såsom stål, aluminium, titan och koppar, även om reflexen och de termiska egenskaperna hos metallen kan påverka processen.

Hur förhåller sig lasersvetsning till traditionella metoder?

Lasersvetsning erbjuder reducerad värmepåverkan, smalare värmepåverkade zoner och mindre efterbehandling jämfört med traditionella smältmetoder, vilket förbättrar precision och effektivitet.

Vilka möjligheter till realtidsövervakning finns vid lasersvetsning?

Avancerade system som är utrustade med optiska sensorer följer svetsbadets dynamik, med användning av höghastighetskameror och fotodioder för att omedelbart upptäcka defekter.