Asas Kimpalan Laser: Teknologi dan Proses

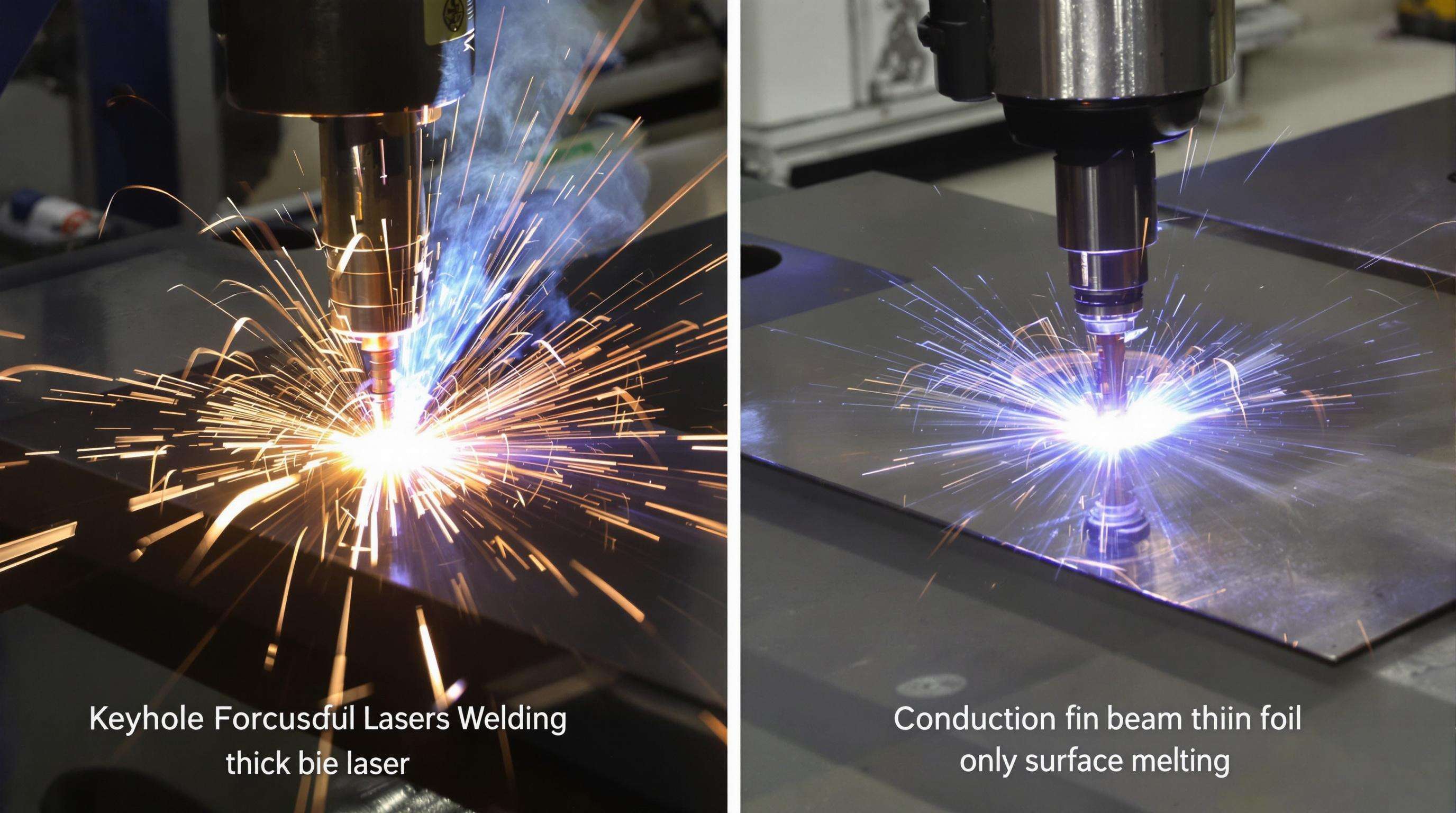

Teknik Kimpalan Keyhole berbanding Konduksi

Terdapat dua jenis kimpalan laser: keyhole dan konduksi. Keyhole dihasilkan pada bahan kerja oleh sinar berkepadatan kuasa tinggi (â¥1 MW/cm²), melebur dan mengewapkan bahan benda kerja; kimpalan keyhole membolehkan kimpalan penembusan dalam sehingga 25mm pada keluli, sesuai untuk benda kerja tebal. Kimpalan konduksi dilakukan dengan kepadatan kuasa yang rendah (<0.5 MW/cm²) dan melebur pada permukaan pepejal atau cecair tanpa mengewapkan, berguna untuk jahitan yang tidak padan, bahagian nipis, atau apabila tepi plat dikimpal pada permukaan lain.

| Faktor | Kimpalan Keyhole | Kimpalan Konduksi |

|---|---|---|

| Ketumpatan Kuasa | 1-10 MW/cm² | 0.1-0.5 MW/cm² |

| Kedalaman Penembusan | 5-25 mm | 0.1-2 mm |

| Aplikasi | Kerangka kenderaan | Elektronik, kerajang nipis |

Interaksi Sinaran dengan Aloi Logam Berbeza

Kimpalan laser bergantung kepada jenis logam disebabkan oleh perbezaan dalam kereflaksian dan sifat terma. Kereflaksian yang tinggi (85-95% pada panjang gelombang 1µm) memerlukan kuasa 20-30% lebih tinggi berbanding keluli. Disebabkan oleh kekonduksian haba yang rendah pada keluli tahan karat, ini memerlukan kawalan haba yang betul untuk mengelakkan pembentukan karbida kromium. Sinar berdenyut membolehkan pengendalian sasaran kuprum yang mengalami kejutan haba tinggi manakala titanium memerlukan perlindungan gas lengai (argon/helium) untuk mengelakkan pengerasan oksigen.

Parameter Utama: Kuasa, Kelajuan, dan Kawalan Denyutan

Kualiti kimpalan bergantung kepada keseimbangan:

- Kuasa : 2-6 kW membolehkan penembusan lebih dalam tetapi berisiko menghakis.

- Kelajuan : Kadar di atas 10 m/min mengurangkan haba tetapi memerlukan fokus sinar yang lebih tepat.

- Kawalan Denyutan : Berdenyut pada 50-500 Hz mengawal haba dalam sambungan tidak serupa, penting untuk aloi aluminium-lithium aerospace.

Kelebihan Ketepatan Sistem Pengimpalan Laser

Keupayaan Mikro-Pengimpalan (Ralat 0.1mm)

Pengimpalan laser menghasilkan jahitan impak setelus 0.1mm, penting untuk implan perubatan dan mikroelektronik. Sinar laser (diameter <0.5mm) memfokuskan pencairan pada kawasan kecil, mengekalkan integriti dalam struktur yang peka terhadap haba seperti kes pacu jantung. Ini mengurangkan kerja mesin selepas pengimpalan sebanyak 60–80% berbanding pengimpalan TIG.

Pemantauan Secara Nyata Menerusi Sensor Optikal

Kamera kelajuan tinggi dan fotodiod mengesan dinamik kolam impak pada kelajuan 20,000 rangka sesaat, mengesan kebolehliangan atau penembusan tidak lengkap secara serta-merta. Dalam industri aerospace, ini mengurangkan kadar kecacatan kepada <0.2% untuk segel bilah turbin. Sistem lanjutan menggunakan analisis spektrum dan pembelajaran mesin untuk meramalkan kekuatan sambungan berdasarkan ciri-ciri pluma plasma.

Pengimpalan Laser Berbanding Kaedah Kebiasaan

Perbandingan Input Haba: Pengurangan 30-50% dalam Anjakan

Kimpalan laser mengurangkan input haba sebanyak 60-80% berbanding kaedah arka, dengan zon yang terjejas oleh haba (HAZ) menjadi 70% lebih sempit. Pengeluar kenderaan melaporkan 30-50% penurunan keperluan pembetulan selepas kimpalan pada panel pintu (Societi Kimpalan Amerika, 2018).

Kajian Kes: Analisis Masa Kitaran Kimpalan Badan Kenderaan

A kajian 2025 menunjukkan sistem laser mengurangkan masa kitaran sasis dari 45 minit ke 12 minit. BMW mencapai 2,400 titik kimpalan setiap kenderaan dengan ulangan sebanyak 0.02mm.

| Faktor | Penyambungan Tradisional | Pengelasan laser | Peningkatan |

|---|---|---|---|

| Masa Kitaran/Kenderaan | 45 minit | 12 minit | 73% lebih cepat |

| Penggunaan Tenaga | 12 kw | 3.5 KW | 71% penjimatan |

| Pengolahan selepas | Diperlukan | Minimum | 85% pengurangan |

Penjimatan Bahan Melalui Jalinkan Kimpalan Yang Lebih Sempit

Sistem laser mencapai jahitan 0.8mm berbanding 3mm dalam pengimpalan arka, mengurangkan penggunaan bahan pengisi sebanyak 40%. Dalam elektronik, ini meningkatkan penggunaan bahan dari 78% ke 92%.

Mengoptimumkan Kekuatan Jalinan Laser

Strategi Fokus Sinar untuk Logam Setebal 10mm+

Untuk bahagian tebal, sinaran berayun meningkatkan nisbah kedalaman-ke-lebar sebanyak 40%. Strategi berbilang laluan membolehkan pengimpalan aluminium setebal 18mm dengan kecekapan jalinan 95%.

Pemilihan Gas Perlindungan untuk Aluminium dan Keluli Tahan Karat

Campuran argon-helium (70/30) mengurangkan keberangin pada aluminium sebanyak 60%. Bagi keluli tahan karat, penggunaan gas perlindungan berpenambahan nitrogen (2-4% N₂) meningkatkan rintangan terhadap pengorekan.

Keserasian Rawatan Haba Selepas Pengimpalan

Pemanasan terkawal pada 450-600°C mengurangkan tekanan pada titanium sambil mengekalkan 85% kekuatan keluli asal (ASTM E407-22).

Aplikasi dan Penyelesaian Spesifik Industri

Aeroangkasa: Mengimpal Paip Bahan Api Titanium

Pengimpalan laser mencapai kekuatan tegangan 900MPa pada titanium setebal 3mm pada kelajuan 8m/min, mengurangkan rawatan haba selepas pengimpalan sebanyak 70% berbanding TIG.

Peranti Perubatan: Penyegelan Implan Hermetik

Laser gentian menghasilkan kimpalan 50µm lebar dengan ulangan 5µm, mencapai kadar kebocoran di bawah 1×10â»â¹ mbar·L/s untuk kes pacu jantung.

Automotif: Kimpalan Dulang Bateri untuk Kenderaan Elektrik (EV)

Laser pengimbas mengimpal dulang aluminium pada kelajuan 120mm/ms, mengurangkan penyongsangan haba sebanyak 60% dan menjimatkan 18% bahan bagi setiap sasis.

Bahagian Soalan Lazim

Apakah jenis bahan yang sesuai untuk kimpalan laser?

Kimpalan laser boleh digunakan pada pelbagai logam seperti keluli, aluminium, titan, dan kuprum, walaupun kebolehpantulan dan sifat terma logam tersebut boleh mempengaruhi prosesnya.

Bagaimanakah kimpalan laser berbanding kaedah tradisional?

Kimpalan laser menawarkan input haba yang berkurangan, zon terjejas haba yang lebih sempit, dan kurang proses susulan berbanding kaedah kimpal tradisional, meningkatkan ketepatan dan kecekapan.

Apakah keupayaan pemantauan masa nyata dalam kimpalan laser?

Sistem canggih yang dilengkapi dengan sensor optik memantau dinamik kolam kimpal, menggunakan kamera kelajuan tinggi dan fotodiod untuk serta-merta mengesan kecacatan.