Fondamenti di Saldatura Laser: Tecnologia e Processo

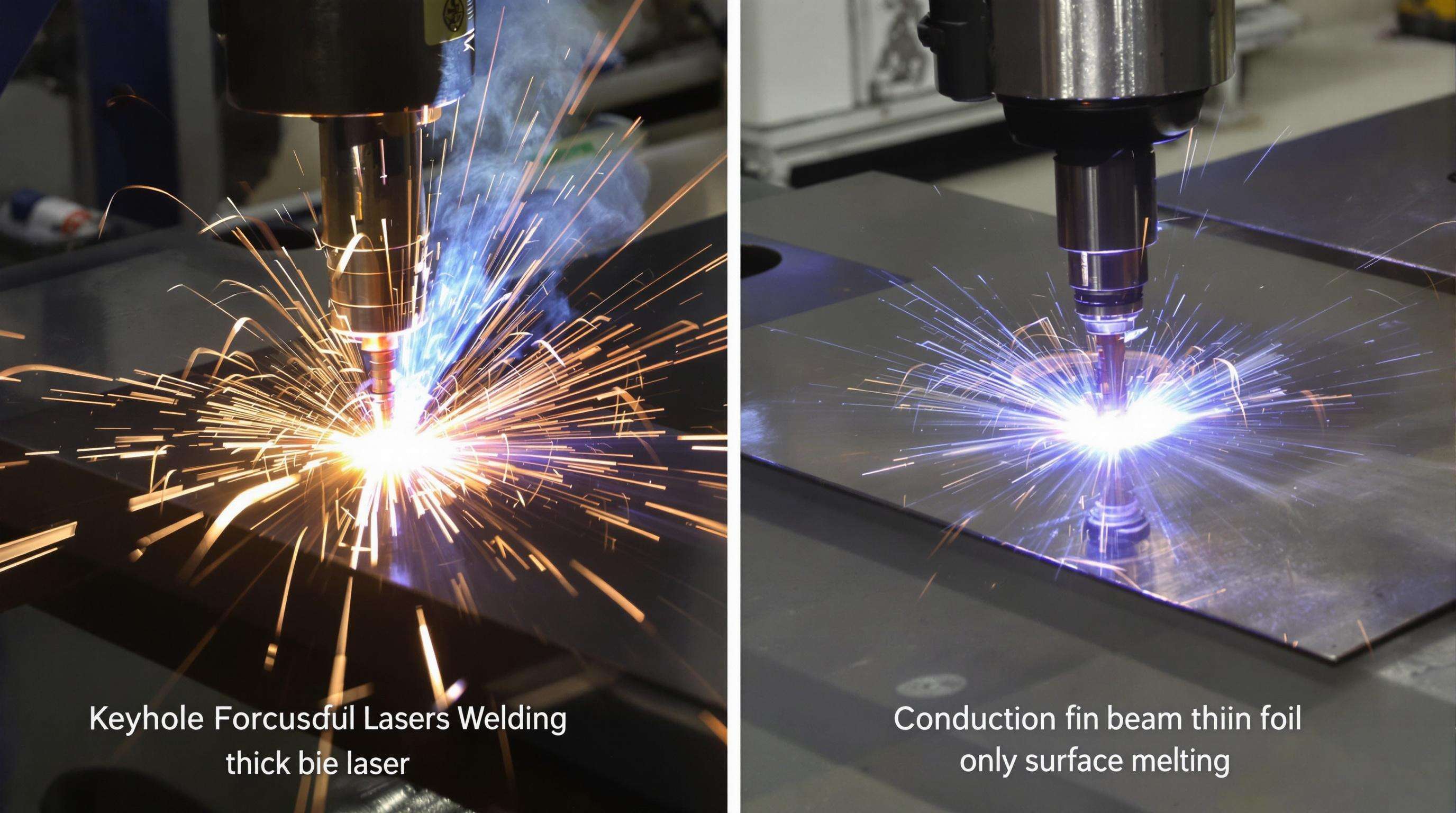

Tecniche di Saldatura a Penetrazione (Keyhole) vs a Conduzione

Esistono due tipi di saldatura laser: a penetrazione (keyhole) e a conduzione. La saldatura a penetrazione viene realizzata utilizzando un fascio ad alta densità di potenza (â¥1 MW/cm²), che fonde e vaporizza il materiale del pezzo; questa tecnica permette di ottenere una penetrazione profonda fino a 25 mm nell'acciaio ed è adatta per pezzi spessi. La saldatura a conduzione avviene con densità di potenza più basse (<0,5 MW/cm²) e avviene fondendo una superficie solida o liquida senza vaporizzazione ed è utile per giunti poco precisi, sezioni sottili o per saldare bordi di lastre su un'altra superficie.

| Fattore | Saldatura a buco chiave | Saldatura a conduzione |

|---|---|---|

| Densità di potenza | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Profondità di Penetrazione | 5-25 mm | 0,1-2 mm |

| Applicazioni | Telai automobilistici | Elettronica, fogli sottili |

Interazione del fascio con diverse leghe metalliche

Le saldature laser dipendono dal tipo di metallo a causa delle differenze di riflettività e proprietà termiche. La sua eccellente riflettanza (85-95% a una lunghezza d'onda di 1µm) richiede una potenza del 20-30% superiore rispetto all'acciaio. A causa della bassa conducibilità termica dell'acciaio inossidabile, è necessario un appropriato controllo del calore per evitare la precipitazione di carburo di cromo. Un fascio pulsato consente di gestire il forte shock termico su target di rame e il titanio richiede una protezione con gas inerte (argon/elio) per evitare l'indurimento da ossigeno.

Parametri essenziali: potenza, velocità e controllo dell'impulso

La qualità della saldatura dipende dall'equilibrio tra:

- Potenza : 2-6 kW permette una penetrazione più profonda ma comporta il rischio di undercutting.

- Velocità : Velocità superiori a 10 m/min riducono il calore ma richiedono un focus del fascio più preciso.

- Controllo dell'impulso : L'uso di impulsi a 50-500 Hz gestisce il calore nei giunti dissimili, fondamentale per le leghe di alluminio-litio utilizzate nell'aeronautica.

Vantaggi di precisione dei sistemi di saldatura laser

Capacità di micro-saldatura (tolleranza 0,1 mm)

La saldatura laser permette di ottenere giunti saldati stretti fino a 0,1 mm, essenziali per impianti medici e microelettronica. Il fascio (diametro <0,5 mm) localizza la fusione, preservando l'integrità di componenti sensibili al calore come i contenitori dei pacemaker. Questo riduce la lavorazione post-saldatura del 60-80% rispetto alla saldatura TIG.

Monitoraggio in tempo reale tramite sensori ottici

Telecamere ad alta velocità e fotodiodi tracciano la dinamica del bagno fuso a 20.000 fotogrammi al secondo, rilevando istantaneamente porosità o penetrazione incompleta. Nell'aerospaziale, ciò riduce la percentuale di difetti a meno dello 0,2% per le guarnizioni delle palette delle turbine. I sistemi avanzati utilizzano l'analisi spettrale e il machine learning per prevedere la resistenza del giunto dalle caratteristiche della nube di plasma.

Saldatura laser vs metodi tradizionali a fusione

Confronto dell'apporto di calore: riduzione della distorsione del 30-50%

La saldatura laser riduce l'apporto di calore del 60-80% rispetto ai metodi ad arco, con una zona termicamente alterata (HAZ) più stretta del 70%. I produttori automobilistici riportano il 30-50% in meno di correzioni post-saldatura sui pannelli delle portiere (American Welding Society, 2018).

Caso Studio: Analisi del Tempo Ciclo di Saldatura del Telaio Automobilistico

A studio 2025 ha mostrato che i sistemi laser hanno ridotto i tempi ciclo del telaio da 45 a 12 minuti. BMW ha raggiunto 2.400 saldature per veicolo con una ripetibilità di 0,02 mm.

| Fattore | Saldatura Tradizionale | Saldatura laser | Miglioramento |

|---|---|---|---|

| Tempo Ciclo/Veicolo | 45 Minuti | 12 minuti | 73% più veloce |

| Consumo energetico | 12 kw | 3.5 Kw | 71% di risparmio |

| Post-elaborazione | Richiesto | Minimale | 85% di riduzione |

Risparmio di Materiale Grazie a Saldature più Strette

I sistemi laser realizzano saldature di 0,8 mm rispetto ai 3 mm delle saldature ad arco, riducendo l'uso di materiale d'apporto del 40%. Nell'elettronica, questo aumenta l'utilizzo del materiale dal 78% al 92%.

Ottimizzazione della resistenza dei giunti saldati con laser

Strategie per la messa a fuoco del fascio per metalli spessi oltre 10 mm

Per sezioni spesse, i fasci oscillanti migliorano il rapporto profondità/larghezza del 40%. Strategie a passate multiple permettono saldature in alluminio di 18 mm con efficienza del giunto del 95%.

Scelta del gas di protezione per alluminio e acciaio inox

Le miscele di argon-elio (70/30) riducono la porosità dell'alluminio del 60%. Per l'acciaio inox, l'uso di gas protettivi con azoto (2-4% Nâ‚‚) migliora la resistenza alla pitting.

Compatibilità del trattamento termico post-saldatura

Un riscaldamento controllato a 450-600°C elimina le tensioni nel titanio preservando l'85% della resistenza a fatica del metallo base (ASTM E407-22).

Applicazioni e Soluzioni Specifiche per l'Industria

Aerospaziale: saldatura di tubazioni in titanio per carburante

La saldatura laser raggiunge una resistenza a trazione di 900 MPa su titanio di 3 mm di spessore a 8 m/min, riducendo del 70% il trattamento termico post-saldatura rispetto al TIG.

Dispositivi medici: sigillatura ermetica di impianti

I laser a fibra producono saldature larghe 50µm con una ripetibilità di 5µm, raggiungendo tassi di perdita inferiori a 1Ã10â»â¹ mbar·L/s per i contenitori dei pacemaker.

Automotive: Saldatura del vassoio della batteria per veicoli elettrici

I laser a scanner saldano vassoi in alluminio a 120mm/ms, riducendo la distorsione termica del 60% e risparmiando il 18% di materiale per telaio.

Sezione FAQ

Quali tipi di materiali sono adatti per la saldatura laser?

La saldatura laser funziona con diversi metalli come acciaio, alluminio, titanio e rame, sebbene la riflettanza e le proprietà termiche del metallo possano influenzare il processo.

Come si confronta la saldatura laser con i metodi tradizionali?

La saldatura laser offre un ridotto apporto di calore, zone termiche alterate più strette e minori lavorazioni successive rispetto ai metodi tradizionali di fusione, migliorando precisione ed efficienza.

Quali sono le capacità di monitoraggio in tempo reale nella saldatura laser?

I sistemi avanzati dotati di sensori ottici tracciano la dinamica della pozza di saldatura, utilizzando telecamere ad alta velocità e fotodiodi per rilevare istantaneamente eventuali difetti.