Grundlagen des Laserschweißens: Technologie und Prozess

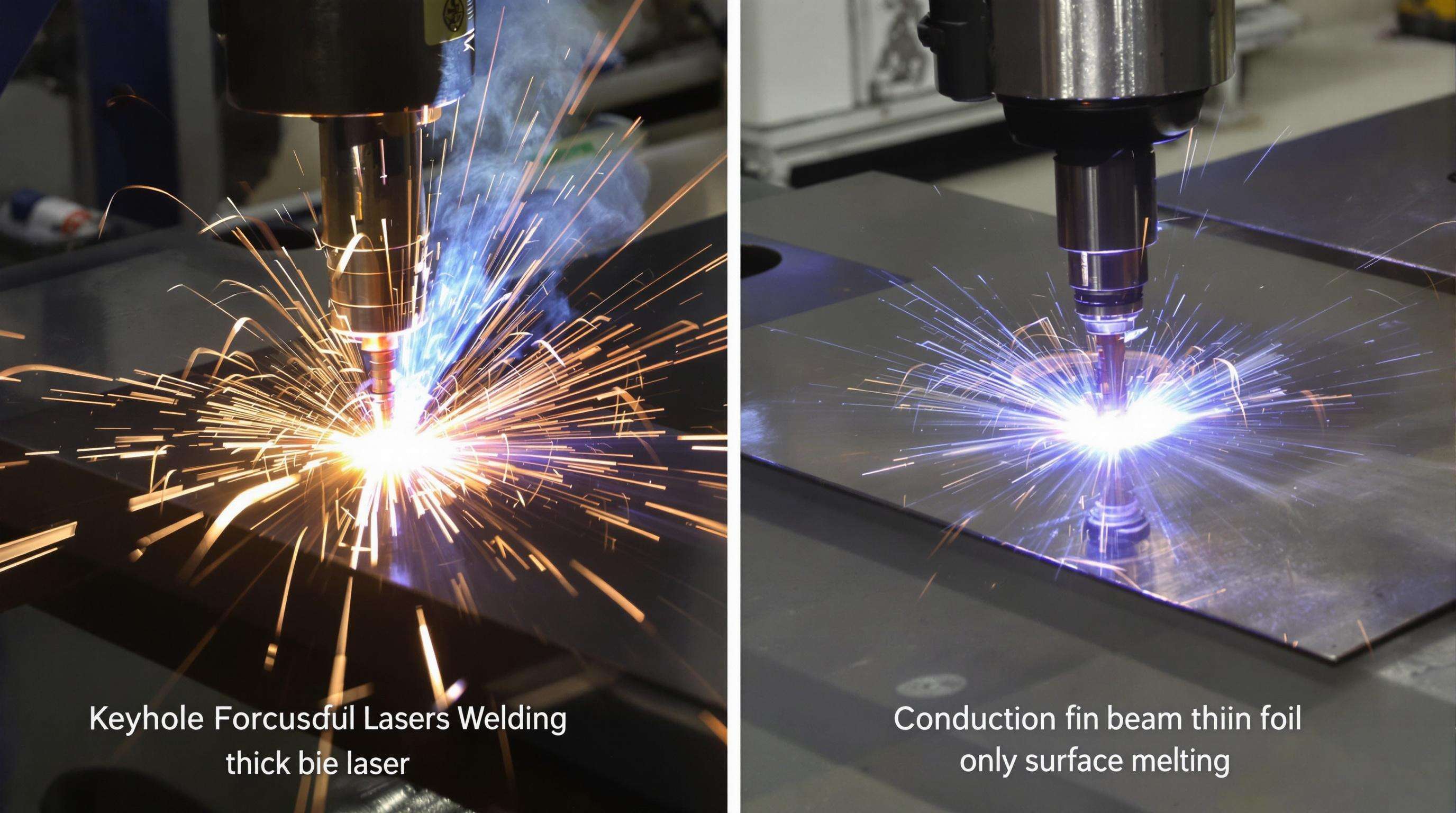

Schlüsselloch- vs. Leitschweißtechniken

Es gibt zwei Arten des Laserschweißens: Schlüsselloch- und Leitschweißen. Beim Schlüssellochschweißen wird durch einen Laserstrahl mit hoher Leistungsdichte (≥1 MW/cm²) das Werkstückmaterial aufgeschmolzen und verdampft, wodurch sich ein sogenanntes Schlüsselloch bildet. Das Schlüssellochschweißen ermöglicht eine tiefe Durchdringung bis zu 25 mm im Stahl und ist somit für dickere Werkstücke geeignet. Beim Leitschweißen wird mit niedriger Leistungsdichte (<0,5 MW/cm²) gearbeitet, wobei das Material an der Oberfläche geschmolzen wird, ohne dass es zum Verdampfen kommt. Diese Methode ist nützlich für schlecht passende Nähte, dünne Materialien oder wenn Kanten an eine andere Oberfläche geschweißt werden.

| Faktor | Schlüssellochschweißen | Leitschweißen |

|---|---|---|

| Leistungsdichte | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Eindringtiefe | 5-25 mm | 0,1-2 mm |

| Anwendungen | Automobilrahmen | Elektronik, dünne Folie |

Strahlinteraktion mit verschiedenen Metalllegierungen

Laserwelds sind metallabhängig aufgrund von Unterschieden in der Reflektivität und thermischen Eigenschaften. Aufgrund der hervorragenden Reflexion (85-95% bei einer Wellenlänge von 1 µm) ist eine um 20-30% höhere Leistung erforderlich als bei Stahl. Aufgrund der geringen Wärmeleitfähigkeit von Edelstahl ist eine gezielte Wärmesteuerung erforderlich, um Chromcarbid-Ausscheidungen zu vermeiden. Ein gepulster Strahl ermöglicht die Steuerung des hohen thermischen Schocks bei Kupferzielen, und Titan erfordert eine Schutzgasabschirmung (Argon/Helium), um Sauerstoffanreicherung zu vermeiden.

Wesentliche Parameter: Leistung, Geschwindigkeit und Pulskontrolle

Die Schweißqualität hängt vom Gleichgewicht ab:

- Leistung : 2-6 kW ermöglichen eine tiefere Durchdringung, bergen jedoch das Risiko von Unterschnitten.

- Geschwindigkeit : Geschwindigkeiten über 10 m/min reduzieren die Wärme, erfordern jedoch eine präzisere Strahlfokussierung.

- Pulskontrolle : Das Pulsieren im Bereich von 50-500 Hz steuert die Wärme in ungleichen Verbindungen, was für Aluminium-Lithium-Legierungen in der Luftfahrt entscheidend ist.

Präzisionsvorteile von Laserschweißsystemen

Mikroschweißfähigkeiten (0,1 mm Toleranz)

Das Laserschweißen erzeugt Schweißnähte mit einer Breite von nur 0,1 mm, was für medizinische Implantate und Mikroelektronik entscheidend ist. Der Strahl (Durchmesser < 0,5 mm) lokalisiert das Schmelzen und erhält die Integrität hitzeempfindlicher Baugruppen wie Schutzgehäuse für Herzschrittmacher. Dadurch werden Nachbearbeitungskosten im Vergleich zum Schweißen mit Wolfram-Inertgas (TIG) um 60–80 % reduziert.

Echtzeitüberwachung durch optische Sensoren

Hochgeschwindigkeitskameras und Photodioden verfolgen die Schweißbad-Dynamik mit 20.000 Bildern pro Sekunde und erkennen sofort Porosität oder unvollständige Durchschweißung. In der Luftfahrttechnik reduzieren fortgeschrittene Systeme die Fehlerquote auf < 0,2 % für Turbinenabdichtungen. Moderne Systeme nutzen spektrale Analysen und maschinelles Lernen, um die Verbindungsfestigkeit anhand der Eigenschaften des Plasma-Plumes vorherzusagen.

Laserschweißen im Vergleich zu traditionellen Schmelzverfahren

Vergleich der Wärmezufuhr: 30–50 % weniger Verzug

Das Laserschweißen reduziert den Wärmeeintrag um 60–80 % im Vergleich zu Lichtbogen-Verfahren, bei gleichzeitig 70 % schmalerer Wärmeeinflusszone (HAZ). Automobilhersteller berichten von 30–50 % weniger Nachbesserungen nach dem Schweißen an Türpaneelen (American Welding Society, 2018).

Fallstudie: Analyse der Schweißzykluszeit im Karosseriebau

A 2025-Studie zeigte, dass Lasersysteme die Zykluszeit für Fahrgestelle von 45 auf 12 Minuten reduzierten. BMW erreichte 2.400 Schweißnähte pro Fahrzeug mit einer Wiederholgenauigkeit von 0,02 mm.

| Faktor | Traditioneller Schweißvorgang | Laserschweißen | Verbesserung |

|---|---|---|---|

| Zykluszeit/Fahrzeug | 45 Minuten | 12 Minuten | 73 % schneller |

| Energieverbrauch | 12 kW | 3.5 Kw | 71 % Ersparnis |

| Nachbearbeitung | Erforderlich | Mindestwert | 85 % Reduktion |

Materialersparnis durch schmalere Schweißnähte

Lasersysteme erreichen 0,8-mm-Nähte im Vergleich zu 3 mm bei Lichtbogenschweißen und reduzieren den Füllstoffverbrauch um 40 %. In der Elektronik erhöht sich die Materialausnutzung dadurch von 78 % auf 92 %.

Optimierung der Festigkeit von Laser-Schweißverbindungen

Strahlfokussierstrategien für Metalle mit einer Dicke von 10 mm und mehr

Bei dicken Abschnitten verbessern oszillierende Strahlen das Verhältnis von Tiefe zu Breite um 40 %. Mehrfachdurchgangsstrategien ermöglichen 18-mm-Aluminiumschweißungen mit einer Verbindungseffizienz von 95 %.

Auswahl des Schutzgases für Aluminium und rostfreien Stahl

Argon-Helium-Gemische (70/30) reduzieren die Porosität von Aluminium um 60 %. Für rostfreien Stahl erhöht ein zugesetzter Stickstoffanteil im Schutzgas (2–4 % Nâ) die Lochfrassbeständigkeit.

Verträglichkeit mit der Wärmebehandlung nach dem Schweißen

Kontrolliertes Erwärmen bei 450–600 °C reduziert Spannungen im Titan, wobei 85 % der Grundwerkstoff-Festigkeit erhalten bleiben (ASTM E407-22).

Branchenspezifische Anwendungen und Lösungen

Luftfahrt: Schweißen von Titan-Kraftstoffleitungen

Das Laserschweißen erreicht bei 3 mm dickem Titan mit 8 m/min eine Zugfestigkeit von 900 MPa und reduziert die Wärmebehandlung nach dem Schweißen um 70 % im Vergleich zu WIG-Schweißen.

Medizinische Geräte: Hermetische Versiegelung von Implantaten

Faserlaser erzeugen 50 µm breite Schweißnähte mit einer Wiederholgenauigkeit von 5 µm und erreichen Leckraten unterhalb von 1 × 10⁻⁹ mbar·L/s für Gehäuse von Herzschrittmachern.

Automobil: Schweißen von Batterieträgern für Elektrofahrzeuge

Scannerlaser schweißen Aluminiumträger mit 120 mm/ms und reduzieren die thermische Verformung um 60 % sowie den Materialverbrauch pro Fahrgestell um 18 %.

FAQ-Bereich

Welche Materialtypen eignen sich für das Laserschweißen?

Das Laserschweißen funktioniert mit verschiedenen Metallen wie Stahl, Aluminium, Titan und Kupfer, wobei die Reflexionseigenschaften und die Wärmeleitfähigkeit des Metalls den Prozess beeinflussen können.

Wie vergleicht sich das Laserschweißen mit herkömmlichen Methoden?

Das Laserschweißen bietet geringeren Wärmeeintrag, engere wärmebeeinflusste Zonen und weniger Nachbearbeitungsaufwand im Vergleich zu traditionellen Schmelzverfahren, wodurch Präzision und Effizienz gesteigert werden.

Welche Fähigkeiten zur Echtzeitüberwachung bietet das Laserschweißen?

Fortgeschrittene Systeme mit optischen Sensoren verfolgen die Dynamik des Schweißpools und nutzen Hochgeschwindigkeitskameras und Photodioden, um Fehler sofort zu erkennen.