หลักการเชื่อมด้วยเลเซอร์: เทคโนโลยีและกระบวนการ

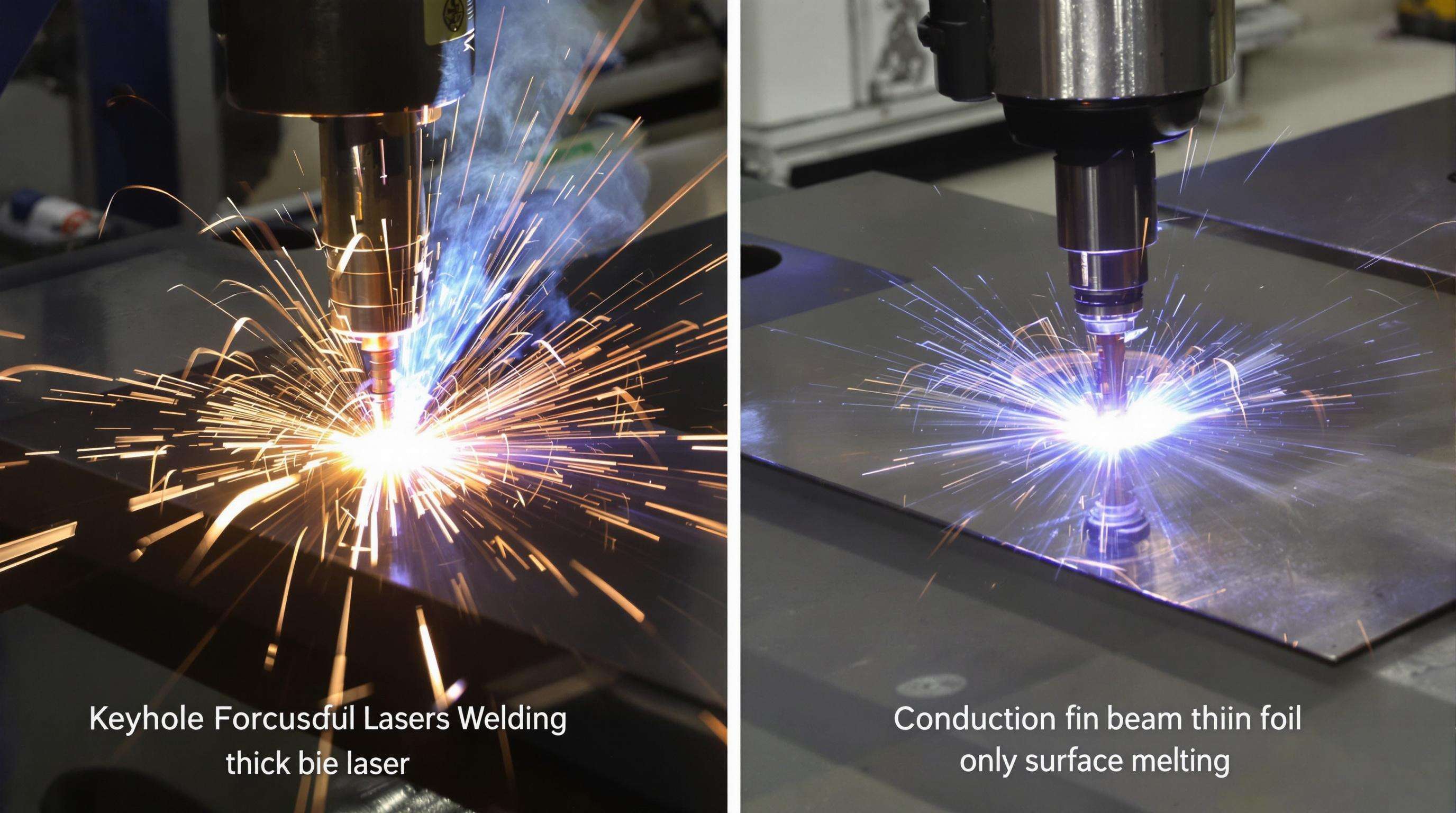

เทคนิคการเชื่อมแบบคีย์โฮลและแบบคอนดักชัน

การเชื่อมด้วยเลเซอร์มีสองประเภท ได้แก่ แบบคีย์โฮล (Keyhole) และแบบคอนดักชัน (Conduction) การเชื่อมแบบคีย์โฮลเกิดขึ้นเมื่อใช้ลำแสงที่มีความหนาแน่นพลังงานสูง (â¥1 MW/cm²) ทำให้วัสดุชิ้นงานหลอมและกลายเป็นไอ ซึ่งสามารถเชื่อมทะลุลึกได้สูงสุดถึง 25 มม. ในเหล็ก เหมาะสำหรับชิ้นงานที่มีความหนา ส่วนการเชื่อมแบบคอนดักชันใช้ความหนาแน่นพลังงานต่ำ (<0.5 MW/cm²) โดยเกิดการหลอมบนพื้นผิวของแข็งหรือของเหลว โดยไม่ทำให้เกิดการกลายเป็นไอ เหมาะสำหรับรอยต่อที่ไม่แนบสนิท ชิ้นงานบาง หรือการเชื่อมขอบแผ่นโลหะเข้ากับพื้นผิวอื่น

| สาเหตุ | การปั่นหลุมกุญแจ | การปั่นแบบการนํา |

|---|---|---|

| ความหนาแน่นของพลังงาน | 1-10 MW/cm² | 0.1-0.5 MW/cm² |

| ความลึกในการเจาะ | 5-25 มม. | 0.1-2 มม. |

| Applications | โครงสร้างรถยนต์ | อิเล็กทรอนิกส์ ฟอยล์บาง |

การปฏิสัมพันธ์ของลำแสงกับโลหะผสมต่างชนิด

รอยเชื่อมด้วยเลเซอร์ขึ้นอยู่กับประเภทของโลหะ เนื่องจากความแตกต่างในการสะท้อนแสงและความร้อน โดยมีคุณสมบัติการสะท้อนที่ยอดเยี่ยม (85-95% ที่ความยาวคลื่น 1 ไมครอน) ซึ่งต้องการกำลังไฟฟ้ามากกว่าเหล็กถึง 20-30% นอกจากนี้ ความนำความร้อนต่ำของเหล็กกล้าไร้สนิม จำเป็นต้องควบคุมความร้อนอย่างเหมาะสม เพื่อป้องกันการเกิดโครเมียมคาร์ไบด์ ลำแสงแบบพัลส์ช่วยจัดการเป้าหมายทองแดงที่ไวต่อความร้อนสูง และไทเทเนียมจำเป็นต้องใช้การป้องกันด้วยแก๊สเฉื่อย (อาร์กอน/ฮีเลียม) เพื่อหลีกเลี่ยงการเกิดออกซิเจนอิมบริทเทิลเมนต์

พารามิเตอร์สำคัญ: กำลัง ความเร็ว และการควบคุมพัลส์

คุณภาพของการเชื่อมขึ้นอยู่กับการสมดุลระหว่าง:

- พลังงาน : 2-6 กิโลวัตต์ ช่วยให้เจาะลึกได้ดีขึ้น แต่มีความเสี่ยงต่อการกัดเซาะด้านข้าง

- ความเร็ว : อัตราเร็วที่สูงกว่า 10 เมตร/นาที ลดความร้อน แต่ต้องการโฟกัสลำแสงที่แม่นยำมากขึ้น

- การควบคุมพัลส์ : การใช้พัลส์ที่ความถี่ 50-500 เฮิรตซ์ ช่วยควบคุมความร้อนในข้อต่อที่ต่างชนิดกัน ซึ่งมีความสำคัญต่อโลหะผสมอลูมิเนียม-ลิเทียมในอุตสาหกรรมการบินและอวกาศ

ข้อได้เปรียบด้านความแม่นยำของระบบเชื่อมเลเซอร์

ความสามารถในการเชื่อมไมโคร (ความคลาดเคลื่อน 0.1 มม.)

การเชื่อมเลเซอร์สามารถทำรอยเชื่อมที่แคบได้ถึง 0.1 มม. ซึ่งมีความสำคัญต่อการผลิตอุปกรณ์ทางการแพทย์ฝังร่างกายและไมโครอิเล็กทรอนิกส์ ลำแสงเลเซอร์ (เส้นผ่านศูนย์กลาง <0.5 มม.) ทำให้เกิดการหลอมเฉพาะจุด ช่วยรักษาความสมบูรณ์ของชิ้นงานที่ไวต่อความร้อน เช่น ตัวเครื่องของเครื่องกระตุ้นหัวใจแบบฝัง ซึ่งช่วยลดขั้นตอนการกลึงหลังเชื่อมลง 60–80% เมื่อเทียบกับการเชื่อมแบบ TIG

การตรวจสอบแบบเรียลไทม์ผ่านเซ็นเซอร์แสง

กล้องความเร็วสูงและโฟโตไดโอดติดตามการเคลื่อนไหวของแนวเชื่อมได้ถึง 20,000 เฟรมต่อวินาที สามารถตรวจจับรูพรุนหรือการซึมผ่านที่ไม่สมบูรณ์ได้ทันที ในอุตสาหกรรมการบินและอวกาศ ช่วยลดอัตราของชิ้นส่วนที่บกพร่องให้เหลือ <0.2% สำหรับซีลใบพัดเทอร์ไบน์ ระบบขั้นสูงใช้การวิเคราะห์สเปกตรัมร่วมกับการเรียนรู้ของเครื่อง (Machine Learning) เพื่อทำนายความแข็งแรงของรอยต่อจากลักษณะเฉพาะของพลาสมา

การเชื่อมเลเซอร์ เทียบกับวิธีการเชื่อมแบบหลอมแบบดั้งเดิม

เปรียบเทียบปริมาณความร้อนนำเข้า: ลดการบิดงอลง 30-50%

การเชื่อมด้วยเลเซอร์ช่วยลดการนำเข้าความร้อนลง 60-80% เมื่อเทียบกับวิธีการอาร์ก โดยมีโซนที่ได้รับผลกระทบจากความร้อน (HAZ) มีความแคบลง 70% ผู้ผลิตรถยนต์รายงานว่ามีการแก้ไขปัญหาหลังการเชื่อมที่ลดลง 30-50% สำหรับแผงประตูรถยนต์ (American Welding Society, 2018)

กรณีศึกษา: การวิเคราะห์ระยะเวลาการเชื่อมตัวถังรถยนต์

A การศึกษาปี 2025 แสดงให้เห็นว่าระบบเลเซอร์สามารถลดระยะเวลาการผลิตรถยนต์แต่ละคันจาก 45 นาที ลงเหลือ 12 นาที BMW สามารถทำจำนวนจุดเชื่อมได้ 2,400 จุดต่อรถยนต์ ด้วยความแม่นยำซ้ำได้ที่ระดับ 0.02 มม.

| สาเหตุ | การเชื่อมแบบดั้งเดิม | การเชื่อมเลเซอร์ | การปรับปรุง |

|---|---|---|---|

| ระยะเวลาการผลิต/ต่อรถยนต์ | 45 นาที | 12 นาที | เร็วขึ้น 73% |

| การใช้พลังงาน | 12 กว | 3.5 กิโลวัตต์ | ประหยัดได้ 71% |

| การผลิตหลัง | จําเป็น | น้อยที่สุด | ลดลง 85% |

ประหยัดวัสดุได้มากขึ้นด้วยรอยเชื่อมที่แคบลง

ระบบเลเซอร์สามารถให้รอยต่อขนาด 0.8 มม. เมื่อเทียบกับ 3 มม. ในงานเชื่อมแบบอาร์กไฟฟ้า ลดการใช้สารเติมแต่งลง 40% ในอุตสาหกรรมอิเล็กทรอนิกส์ การใช้เลเซอร์เพิ่มประสิทธิภาพการใช้วัสดุจาก 78% เป็น 92%

การเพิ่มประสิทธิภาพความแข็งแรงของรอยต่อที่เชื่อมด้วยเลเซอร์

กลยุทธ์ในการโฟกัสลำแสงสำหรับโลหะหนา 10 มม. ขึ้นไป

สำหรับชิ้นงานที่หนา การใช้ลำแสงแบบสั่น (oscillating beams) ช่วยเพิ่มอัตราส่วนความลึกต่อความกว้างขึ้น 40% การใช้กลยุทธ์แบบหลายรอบ (multi-pass) ทำให้เชื่อมอลูมิเนียมหนา 18 มม. ได้โดยมีประสิทธิภาพของรอยต่อสูงถึง 95%

การเลือกใช้ก๊าซป้องกันสำหรับอลูมิเนียมและเหล็กกล้าไร้สนิม

การผสมก๊าซอาร์กอนและฮีเลียม (70/30) ช่วยลดรูพรุนในอลูมิเนียมลง 60% สำหรับเหล็กกล้าไร้สนิม การใช้ก๊าซป้องกันเสริมด้วยไนโตรเจน (2-4% N₂) จะช่วยเพิ่มความต้านทานต่อการกัดกร่อนแบบจุด (pitting resistance)

ความเข้ากันได้ของการให้ความร้อนหลังการเชื่อม

การให้ความร้อนอย่างควบคุมที่อุณหภูมิ 450-600°C ช่วยลดความเครียดในไทเทเนียม ขณะที่ยังคงความแข็งแรงทนทานของโลหะฐานไว้ได้ถึง 85% (อ้างอิงมาตรฐาน ASTM E407-22)

แอปพลิเคชันและโซลูชันเฉพาะอุตสาหกรรม

การบินและอวกาศ: การเชื่อมท่อเชื้อเพลิงไทเทเนียม

การเชื่อมด้วยเลเซอร์ให้แรงดึงเชื่อมสูงถึง 900 MPa บนไทเทเนียมหนา 3 มม. ที่ความเร็ว 8 เมตร/นาที ลดการให้ความร้อนหลังการเชื่อมลง 70% เมื่อเทียบกับวิธี TIG

อุปกรณ์ทางการแพทย์: การปิดผนึกแบบอากาศแน่นของอุปกรณ์ฝังร่างกาย

เลเซอร์ชนิดไฟเบอร์ผลิตรอยเชื่อมกว้าง 50 ไมครอน ด้วยความซ้ำซ้อน 5 ไมครอน สามารถทำอัตราการรั่วซึมต่ำกว่า 1×10⁻⁹ มิลลิบาร์·ลิตร/วินาที สำหรับตัวเครื่องของเครื่องกระตุ้นหัวใจ

ยานยนต์: การเชื่อมแผ่นรองแบตเตอรี่สำหรับรถยนต์ไฟฟ้า (EVs)

เลเซอร์แบบสแกนเนอร์เชื่อมแผ่นอลูมิเนียมได้ในอัตรา 120 มิลลิเมตร/มิลลิวินาที ลดการบิดตัวจากความร้อนลง 60% และประหยัดวัสดุได้ 18% ต่อโครงรถ

ส่วน FAQ

วัสดุประเภทใดบ้างที่เหมาะสำหรับการเชื่อมด้วยเลเซอร์?

การเชื่อมด้วยเลเซอร์สามารถใช้กับโลหะหลายชนิด เช่น เหล็ก อลูมิเนียม ไทเทเนียม และทองแดง แม้ว่าค่าการสะท้อนแสงและความนำความร้อนของโลหะนั้น อาจส่งผลต่อกระบวนการได้

การเชื่อมด้วยเลเซอร์แตกต่างจากการเชื่อมแบบดั้งเดิมอย่างไร?

การเชื่อมด้วยเลเซอร์มีข้อดีคือ ลดปริมาณความร้อนที่ใช้ ลดพื้นที่ที่ได้รับผลกระทบจากความร้อน และลดขั้นตอนการตกแต่งหลังการเชื่อม เมื่อเทียบกับวิธีการหลอมแบบดั้งเดิม ช่วยเพิ่มความแม่นยำและประสิทธิภาพ

การเชื่อมด้วยเลเซอร์มีความสามารถในการตรวจสอบแบบเรียลไทม์อย่างไร?

ระบบขั้นสูงที่ติดตั้งเซ็นเซอร์แสงช่วยติดตามพฤติกรรมของแนวเชื่อม โดยใช้กล้องความเร็วสูงและโฟโตไดโอดในการตรวจจับข้อบกพร่องแบบเรียลไทม์