Dasar-Dasar Pengelasan Laser: Teknologi dan Proses

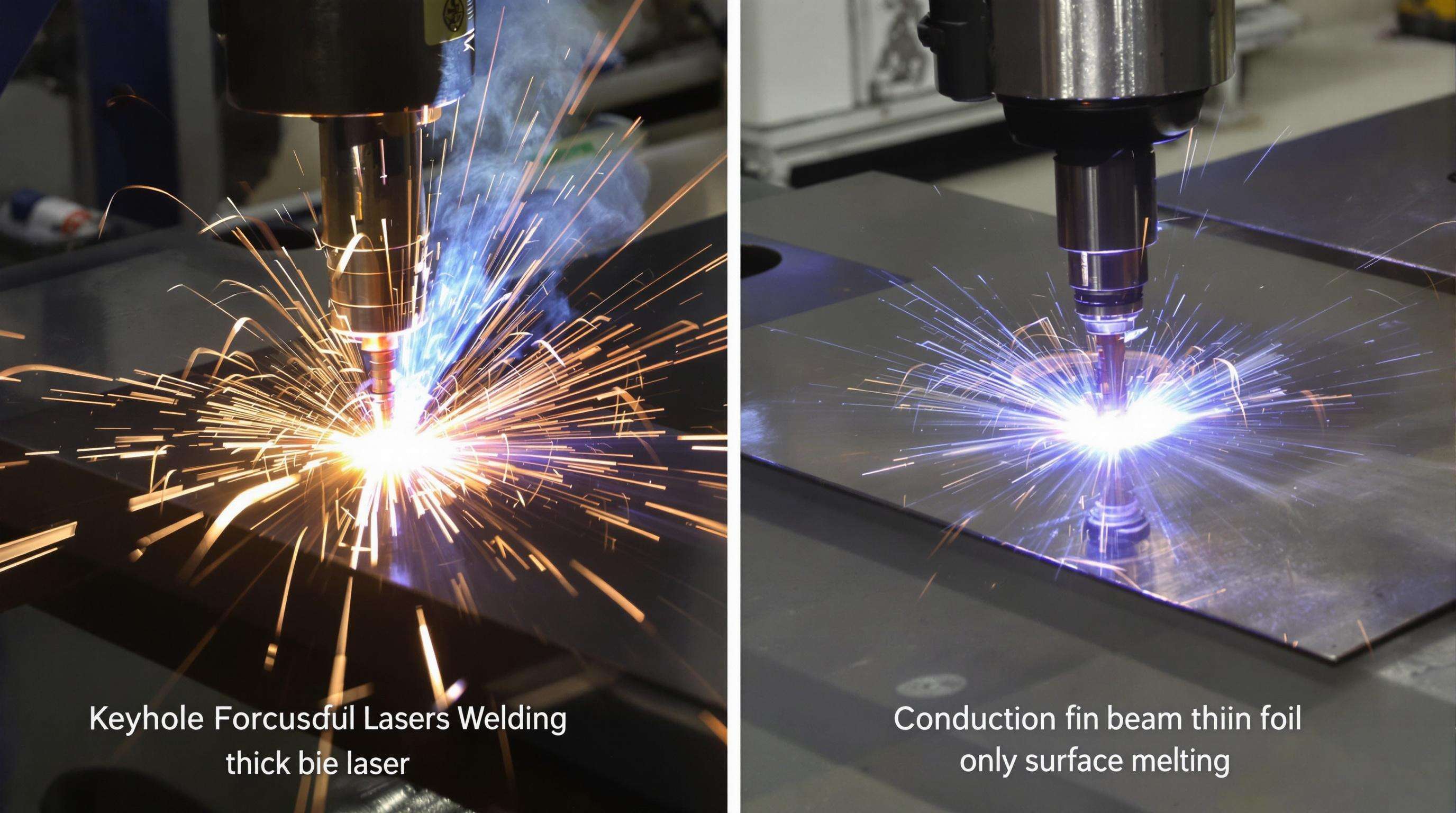

Teknik Pengelasan Keyhole vs Konduksi

Terdapat dua jenis pengelasan laser: keyhole dan konduksi. Keyhole dihasilkan pada benda kerja oleh berkas dengan kepadatan daya tinggi (â¥1 MW/cm²), melelehkan dan menguapkan material benda kerja; pengelasan keyhole memungkinkan penetrasi dalam hingga 25mm pada baja, cocok untuk benda kerja tebal. Pengelasan konduksi dilakukan dengan kepadatan daya rendah (<0,5 MW/cm²) dan melelehkan permukaan padat atau cair tanpa menguapkan material, berguna untuk celah yang tidak rapat, bagian tipis, atau ketika tepi pelat dilas ke permukaan lain.

| Faktor | Pengelasan Keyhole | Pengelasan Konduksi |

|---|---|---|

| Kepadatan Daya | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Kedalaman Penetrasi | 5-25 mm | 0,1-2 mm |

| Aplikasi | Rangka kendaraan | Elektronik, foil tipis |

Interaksi Sinar dengan Paduan Logam Berbeda

Las laser bergantung pada jenis logam karena perbedaan reflektivitas dan sifat termalnya. Reflektivitasnya yang sangat tinggi (85-95% pada panjang gelombang 1µm) membutuhkan daya 20-30% lebih tinggi dibandingkan baja. Karena konduktivitas termal baja tahan karat yang rendah, diperlukan pengendalian panas yang tepat agar mencegah terbentuknya presipitasi karbida kromium. Berkas pulsa memungkinkan pengelolaan target tembaga yang mengalami kejut termal tinggi, sedangkan untuk titanium diperlukan pelindung gas inert (argon/helium) untuk menghindari pengerasan karena oksigen.

Parameter Utama: Daya, Kecepatan, dan Kontrol Pulsa

Kualitas las tergantung pada keseimbangan:

- Daya : 2-6 kW memungkinkan penetrasi lebih dalam tetapi berisiko undercutting.

- Kecepatan : Laju di atas 10 m/menit mengurangi panas tetapi membutuhkan fokus sinar yang lebih ketat.

- Kontrol Pulsa : Berdenyut pada 50-500 Hz mengelola panas pada sambungan yang tidak sejenis, penting untuk paduan aluminium-litium aerospace.

Keunggulan Presisi dari Sistem Las Laser

Kemampuan Micro-Welding (Toleransi 0,1mm)

Las laser menghasilkan lasan sehalus 0,1mm, penting untuk implan medis dan mikroelektronik. Berkas (<0,5mm diameter) memusatkan pelelehan, menjaga integritas pada perakitan yang sensitif terhadap panas seperti casing pacu jantung. Hal ini mengurangi proses pemesinan setelah pengelasan sebesar 60–80% dibandingkan dengan las TIG.

Pemantauan Real-Time Melalui Sensor Optik

Kamera berkecepatan tinggi dan fotodioda melacak dinamika kolam las hingga 20.000 frame per detik, mendeteksi porositas atau penetrasi yang tidak sempurna secara instan. Dalam aplikasi aerospace, ini mengurangi tingkat cacat menjadi <0,2% untuk segel sudu turbin. Sistem canggih menggunakan analisis spektral dan pembelajaran mesin untuk memprediksi kekuatan sambungan dari karakteristik awan plasma.

Las Laser vs Metode Fusi Tradisional

Perbandingan Input Panas: Pengurangan Distorsi 30-50%

Pengelasan laser mengurangi masukan panas sebesar 60-80% dibandingkan metode busur, dengan zona terpengaruh panas (HAZ) yang 70% lebih sempit. Produsen otomotif melaporkan 30-50% perbaikan pasca-pengelasan lebih sedikit pada panel pintu (American Welding Society, 2018).

Studi Kasus: Analisis Waktu Siklus Pengelasan Badan Otomotif

A studi 2025 menunjukkan sistem laser mengurangi waktu siklus rangka dari 45 menjadi 12 menit. BMW mencapai 2.400 pengelasan per kendaraan dengan repetibilitas 0,02 mm.

| Faktor | Las Tradisional | Lasering pengelasan | Perbaikan |

|---|---|---|---|

| Waktu Siklus/Kendaraan | 45 Menit | 12 menit | 73% lebih cepat |

| Konsumsi Energi | 12 kw | 3.5 Kw | hemat 71% |

| Proses pasca-pengolahan | Diperlukan | Minimal | pengurangan 85% |

Hemat Bahan Melalui Sambungan Las yang Lebih Sempit

Sistem laser menghasilkan lasan 0,8mm dibandingkan 3mm pada pengelasan busur, mengurangi penggunaan bahan pengisi sebesar 40%. Dalam elektronika, hal ini meningkatkan pemanfaatan material dari 78% menjadi 92%.

Mengoptimalkan Kekuatan Sambungan Lasan Laser

Strategi Fokus Berkas untuk Logam Tebal 10mm+

Untuk bagian tebal, berkas yang berosilasi meningkatkan rasio kedalaman terhadap lebar sebesar 40%. Strategi multi-pass memungkinkan pengelasan aluminium setebal 18mm dengan efisiensi sambungan 95%.

Pemilihan Gas Pelindung untuk Aluminium dan Baja Tahan Karat

Campuran argon-helium (70/30) mengurangi porositas aluminium sebesar 60%. Untuk baja tahan karat, penggunaan gas pelindung dengan suplementasi nitrogen (2-4% N₂) meningkatkan ketahanan terhadap korosi titik (pitting).

Kesesuaian Perlakuan Panas Setelah Pengelasan

Pemanasan terkendali pada kisaran 450-600°C mengurangi tegangan pada titanium sekaligus mempertahankan 85% kekuatan lelah logam dasar (ASTM E407-22).

Aplikasi dan Solusi Spesifik Industri

Aerospace: Mengelas Pipa Bahan Bakar Titanium

Pengelasan laser menghasilkan kekuatan tarik 900MPa pada titanium setebal 3mm pada kecepatan 8m/menit, mengurangi perlakuan panas setelah pengelasan sebesar 70% dibandingkan dengan TIG.

Perangkat Medis: Segel Hermetis untuk Implan

Laser serat menghasilkan lasan selebar 50µm dengan pengulangan 5µm, mencapai tingkat kebocoran di bawah 1×10â»â¹ mbar·L/s untuk rumah pacu jantung.

Otomotif: Pengelasan Baterai Tray untuk Kendaraan Listrik

Laser pemindai mengelas tray aluminium pada kecepatan 120mm/ms, mengurangi distorsi termal sebesar 60%, dan menghemat 18% material per rangka.

Bagian FAQ

Jenis material apa saja yang cocok untuk pengelasan laser?

Pengelasan laser dapat digunakan pada berbagai logam seperti baja, aluminium, titanium, dan tembaga, meskipun reflektivitas dan sifat termal logam dapat mempengaruhi proses tersebut.

Bagaimana perbandingan pengelasan laser dengan metode konvensional?

Pengelasan laser menawarkan panas masukan yang lebih rendah, zona terpengaruh panas yang lebih sempit, serta sedikit proses pasca pengelasan dibandingkan metode fusi konvensional, meningkatkan presisi dan efisiensi.

Apa kemampuan pemantauan secara real-time dalam pengelasan laser?

Sistem canggih yang dilengkapi dengan sensor optik memantau dinamika kolam las, menggunakan kamera kecepatan tinggi dan fotodioda untuk segera mendeteksi kecacatan.