Principii Fundamentale ale Sudării cu Laser: Tehnologie și Proces

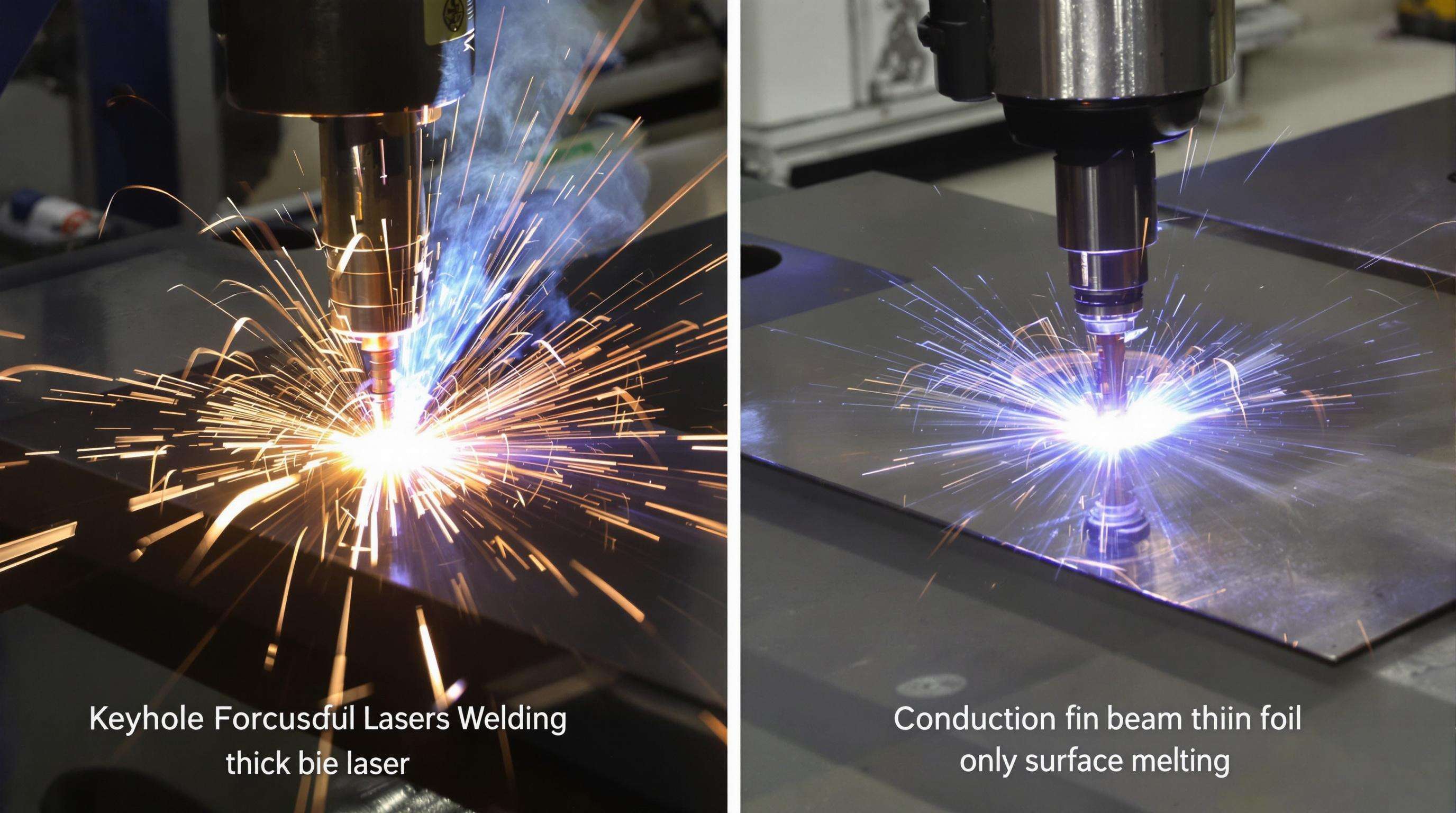

Sudarea cu Penetrare Profundă (Keyhole) vs Sudarea Conductivă

Există două tipuri de sudare cu laser: sudarea cu penetrare profundă (keyhole) și sudarea conductivă. Sudarea keyhole se realizează cu un fascicul de înaltă densitate de putere (â¥1 MW/cm²), care topește și vaporizează materialul piesei; sudarea keyhole permite sudarea cu penetrare profundă până la 25 mm în oțel, fiind potrivită pentru piese groase. Sudarea conductivă se realizează cu densități de putere mai mici (<0,5 MW/cm²) și implică topirea materialului cu o suprafață solidă sau lichidă, fără vaporizare, fiind utilă pentru îmbinări necorespunzător realizate, secțiuni subțiri sau atunci când marginile plăcilor sunt sudate la o altă suprafață.

| Factor | Sudare cu Penetrare Profundă (Keyhole) | Sudare Conductivă |

|---|---|---|

| Densitate Putere | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Adâncimea de Pătrundere | 5-25 mm | 0,1-2 mm |

| Aplicații | Structuri auto | Electronice, folii subțiri |

Interacțiunea fasciculului cu diferite aliaje metalice

Sudurile cu laser depind de metal din cauza diferențelor de reflectivitate și proprietăți termice. Reflectivitatea sa excelentă (85-95% la o lungime de undă de 1 µm) necesită o putere cu 20-30% mai mare decât în cazul oțelului. Din cauza conductivității termice scăzute a oțelului inoxidabil, care necesită o control adecvat al temperaturii pentru a preveni precipitarea carbura de crom. Un fascicul pulsator permite gestionarea țintei de cupru supusă unui șoc termic ridicat, iar titanul necesită protecție cu gaz inert (argon/helium) pentru a evita fragilizarea prin oxigen.

Parametri esențiali: Putere, Viteză și Controlul Pulselor

Calitatea sudurii depinde de echilibrarea:

- Putere : 2-6 kW permite o penetrare mai adâncă, dar există riscul de a submina sudura.

- Viteză : Vitezele peste 10 m/min reduc căldura, dar necesită o focalizare mai precisă a fasciculului.

- Controlul Pulselor : Pulsarea la 50-500 Hz gestionează căldura în îmbinările disimile, esențial pentru aliajele de aluminiu-litiu din industria aerospațială.

Avantajele Preciziei Sistemelor de Sudare cu Laser

Capacități de Microsudare (Toleranță 0,1 mm)

Sudarea cu laser realizează cusături de sudură cu lățimea de până la 0,1 mm, esențiale pentru implante medicale și microelectronice. Fasciculul (diametru < 0,5 mm) localizează topirea, păstrând integritatea asamblărilor sensibile la căldură, cum ar fi carcasele stimulatorilor cardiaci. Aceasta reduce prelucrarea mecanică post-sudare cu 60–80% comparativ cu sudarea TIG.

Monitorizare în Timp Real prin Senzori Optici

Camerele de înaltă viteză și fotodiodele urmăresc dinamica băii de sudură la 20.000 de cadre pe secundă, detectând instantaneu porozitatea sau pătrunderea incompletă. În industria aerospațială, acest lucru reduce rata defectelor la < 0,2% pentru sigiliile paletelor de turbină. Sistemele avansate folosesc analiza spectrală și învățarea automată pentru a prezice rezistența îmbinării pe baza caracteristicilor plasmei.

Sudarea cu Laser vs. Metodele Tradiționale de Sudare prin Topire

Compararea Inserției de Căldură: Reducere cu 30-50% a Deformărilor

Sudarea cu laser reduce aportul de căldură cu 60-80% față de metodele cu arc, având o zonă afectată termic (HAZ) cu 70% mai îngustă. Producătorii auto raportează cu 30-50% mai puține corecții post-sudare la panourile de ușă (American Welding Society, 2018).

Studiu de caz: Analiza timpului de sudare pentru caroserii auto

A studiu din 2025 a arătat că sistemele laser au redus timpii de ciclu pentru șasiuri de la 45 la 12 minute. BMW a atins 2.400 de suduri pe vehicul cu o repetabilitate de 0,02 mm.

| Factor | Sudarea Tradițională | Sudare cu laser | Îmbunătățire |

|---|---|---|---|

| Timp de ciclu/Vehicul | 45 Minute | 12 minute | 73% mai rapid |

| Consum de energie | 12 kW | 3.5 Kw | 71% economie |

| Postprocesare | Necesar | Minimală | 85% reducere |

Economie de material prin cusături de sudură mai înguste

Sistemele laser realizează cusături de 0,8 mm comparativ cu 3 mm la sudarea cu arc, reducând utilizarea materialului de adaos cu 40%. În electronice, acest lucru crește utilizarea materialelor de la 78% la 92%.

Optimizarea Rezistenței Cusăturilor Sudate cu Laser

Strategii de Focalizare a Razei pentru Metale cu Grosime Peste 10 mm

Pentru secțiuni groase, razele oscilante îmbunătățesc raportul dintre adâncime și lățime cu 40%. Strategiile cu treceri multiple permit sudarea aluminiului cu o grosime de 18 mm și o eficiență a cusăturii de 95%.

Alegerea Gazului de Protecție pentru Aluminiu și Oțel Inoxidabil

Amestecurile de argon-heliu (70/30) reduc porozitatea aluminiului cu 60%. Pentru oțelul inoxidabil, utilizarea unui gaz de protecție suplimentat cu azot (2-4% Nâ) îmbunătățește rezistența la coroziune punctiformă.

Compatibilitatea Tratamentului Termic Post-Sudare

Încălzirea controlată la 450-600°C elimină tensiunile din titan, păstrând 85% din rezistența la oboseală a metalului de bază (ASTM E407-22).

Aplicații și Soluții Specifice Industriei

Aerospațial: Sudarea Conductelor de Combustibil din Titan

Sudarea cu laser realizează o rezistență la tracțiune de 900 MPa pe titan cu o grosime de 3 mm la o viteză de 8 m/min, reducând tratamentul termic post-sudare cu 70% comparativ cu sudarea TIG.

Dispozitive medicale: Sigilarea ermetică a implanturilor

Laserele cu fibră produc suduri de 50 µm lățime cu o repetabilitate de 5 µm, realizând rate de scurgere sub 1×10⁻⁹ mbar·L/s pentru carcase de stimulatori cardiaci.

Automotive: Sudarea tăvilor de baterie pentru vehicule electrice

Laserele cu scanner sudă tavile din aluminiu la 120 mm/ms, reducând distorsiunea termică cu 60% și economisind 18% material pe șasiu.

Secțiunea FAQ

Ce tipuri de materiale sunt potrivite pentru sudarea cu laser?

Sudarea cu laser funcționează cu o varietate de metale precum oțelul, aluminiul, titanul și cuprul, deși reflectivitatea și proprietățile termice ale metalului pot afecta procesul.

Cum se compară sudarea cu laser cu metodele tradiționale?

Sudarea cu laser oferă o cantitate redusă de căldură introdusă, zone afectate termic mai înguste și o prelucrare ulterioară redusă comparativ cu metodele tradiționale de fuziune, crescând precizia și eficiența.

Care sunt capabilitățile de monitorizare în timp real în sudarea cu laser?

Sisteme avansate echipate cu senzori optici urmăresc dinamica băii de sudură, utilizând camere video de înaltă viteză și fotodiode pentru a detecta instantaneu defectele.