レーザー溶接の基礎:技術とプロセス

キーホール溶接と伝導溶接の技術

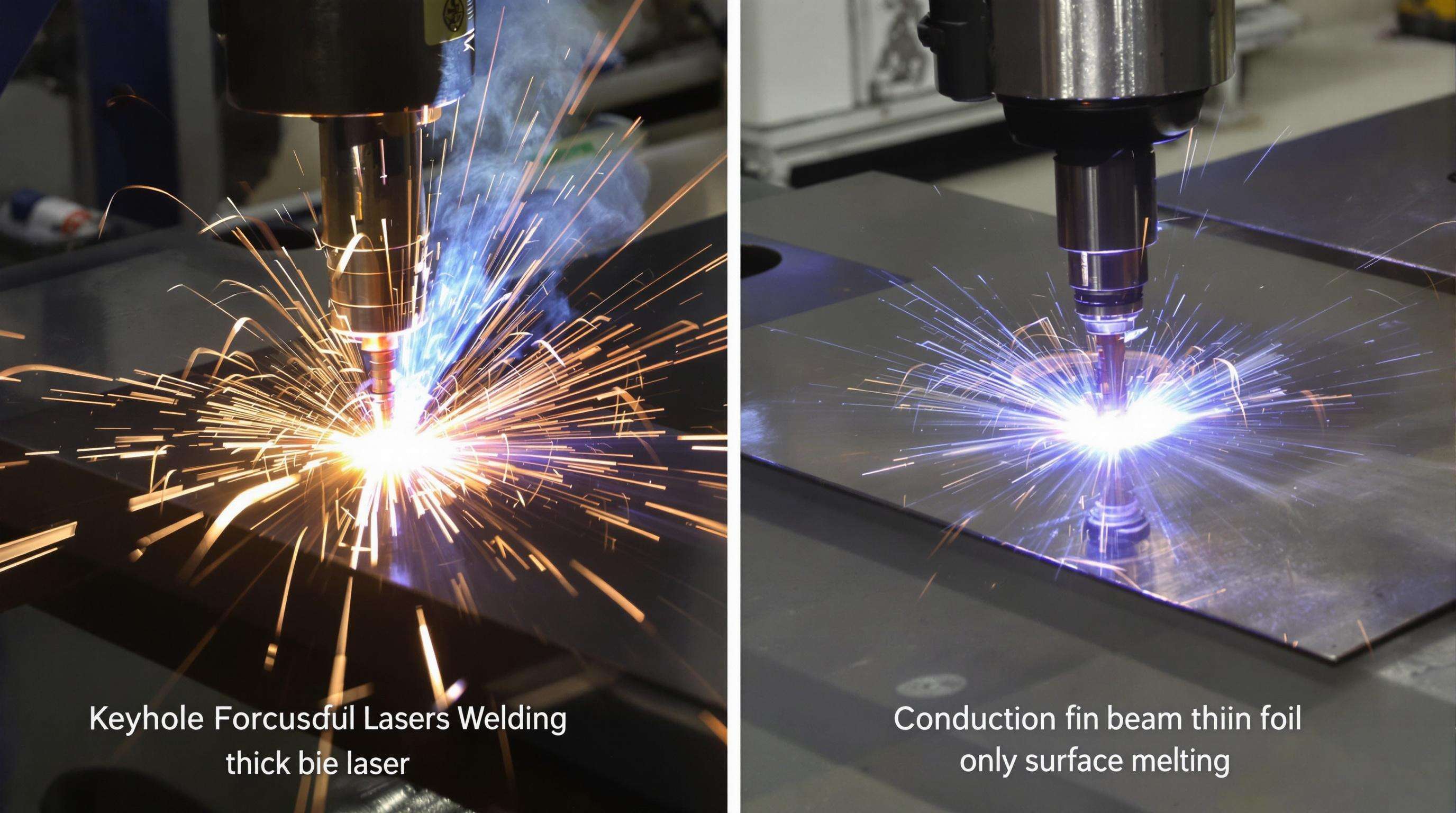

レーザー溶接にはキーホール方式と伝導方式の2種類があります。キーホール方式は高パワー密度ビーム(≥1 MW/cm²)によってワークに開けられた穴により溶接を行い、ワーク材を溶融・蒸発させます。キーホール溶接は鋼材で最大25mmの深溶け込み溶接が可能であり、厚肉ワークに適しています。一方、伝導溶接は低パワー密度(<0.5 MW/cm²)で行われ、蒸発することなく固体または液体の表面で溶融するため、適合性の悪い継手や薄板、プレート端部を他の表面に溶接する用途に適しています。

| 要素 | キーホール溶接 | 伝導溶接 |

|---|---|---|

| 電力密度 | 1-10 MW/cm² | 0.1-0.5 MW/cm² |

| 溶け込み深さ | 5-25 mm | 0.1-2 mm |

| 応用 | 自動車フレーム | 電子機器、薄箔 |

異なる金属合金とのビーム相互作用

レーザー溶接は、反射率や熱特性が異なるため金属の種類に依存します。アルミニウムの優れた反射性(1µm波長で85〜95%)では、鋼鉄の場合よりも20〜30%高い出力が必要です。ステンレス鋼の低熱伝導性により、炭化クロム析出を防ぐために適切な熱管理が必要です。銅の高熱衝撃対象にはパルスビームが適しており、チタンには酸素による脆化を防ぐため不活性ガス遮蔽(アルゴン/ヘリウム)が必要です。

重要なパラメーター:出力、速度、パルス制御

溶接品質は次のバランスによって左右されます:

- 電力 2-6 kW:深く溶け込むが、エッジ欠けのリスクあり

- 速度 10 m/分を超える速度:熱を低減するが、より正確なビーム焦点調整が必要

- パルス制御 周波数50〜500Hzでパルス動作することで、異種金属接合部の熱管理を可能にし、航空宇宙用アルミニウムリチウム合金において重要です。

レーザ溶接システムの精密性の利点

マイクロ溶接能力(0.1mmの許容差)

レーザ溶接は、0.1mmの狭幅溶接継手を達成し、医療用インプラントやマイクロエレクトロニクスにおいて重要です。ビーム(直径0.5mm未満)により局所的な溶融を起こし、ペースメーカーの筐体などの熱に敏感な組立体の構造的完全性を維持します。これによりTIG溶接と比較して、後工程の機械加工量を60〜80%削減します。

光学センサーによるリアルタイム監視

高速カメラとフォトダイオードが毎秒20,000フレームで溶融池の動態を追跡し、気孔や未溶着を瞬時に検出します。航空宇宙分野では、これによりタービンブレードシールの欠陥率を0.2%未満まで削減します。高度なシステムでは、プラズマプラムの特性から機械学習を用いて継手強度を予測します。

レーザ溶接 vs 従来の溶融接合法

熱入力比較:変形量を30〜50%低減

レーザ溶接はアーク溶接に比べて入熱量を60〜80%削減し、熱影響部(HAZ)の幅を70%狭くする。自動車メーカーの報告によると、ドアパネルの溶接後の修正作業が30〜50%減少した(American Welding Society, 2018)

ケーススタディ:自動車車体溶接サイクル時間分析

A 2025年の研究 レーザシステムにより、シャシーのサイクル時間が45分から12分に短縮された。BMWは車両1台あたり2,400箇所の溶接を0.02mmの再現精度で実現した

| 要素 | 従来の溶接 | レーザー溶接 | 改善 |

|---|---|---|---|

| サイクル時間/車両 | 45分 | 12分 | 73%高速化 |

| エネルギー消費 | 12 kw | 3.5 Kw | 71%の削減 |

| 処理後 | 必須 | 最小限 | 85%削減 |

狭い溶接継目による材料コスト削減

レーザー溶接では0.8mmの継目を実現し、アーク溶接の3mmと比較して充填材の使用量を40%削減します。電子機器では、これにより材料利用率が78%から92%に向上します。

レーザー溶接継手の強度最適化

10mm以上の厚板金属におけるビーム焦点制御戦略

厚板加工において、振動ビームは深さと幅の比率を40%改善します。多層溶接戦略により、18mmのアルミニウム溶接において95%の継手効率を達成します。

アルミニウムおよびステンレス鋼におけるシールドガスの選定

アルゴン・ヘリウム混合ガス(70/30)はアルミニウムの気孔を60%低減します。ステンレス鋼では、窒素(2〜4% N₂)を添加したシールドガスにより点食耐性が向上します。

溶接後の熱処理適合性

450〜600°Cでの制御加熱により、チタンの残留応力を緩和しながら母材の疲労強度の85%を維持します(ASTM E407-22)。

業界固有のアプリケーションとソリューション

航空宇宙:チタン製燃料配管の溶接

レーザー溶接は、3mm厚のチタンで8m/分の速度で900MPaの引張強度を達成し、TIG溶接と比較して溶接後の熱処理を70%削減します。

医療機器:インプラントの気密封止

ファイバーレーザーは50µm幅の溶接を5µmの再現性で行い、ペースメーカーのハウジングにおいて1×10⁻⁹mbar・L/sを下回る漏洩率を実現します。

自動車:EV用バッテリートレー溶接

スキャナーレーザーがアルミニウムトレーを120mm/msで溶接し、熱歪みを60%削減し、1台当たりのシャシー材料費を18%節約します。

よくある質問セクション

レーザー溶接に適した素材にはどのようなものがありますか?

レーザー溶接は、鋼、アルミニウム、チタン、銅などさまざまな金属に対応していますが、金属の反射性や熱特性によってプロセスに影響が出る場合があります。

レーザー溶接と従来の方法との違いは?

レーザー溶接は、従来の融解溶接方法と比較して熱入力が少なく、熱影響部が狭く、仕上げ加工が少なくて済み、精度と効率が向上します。

レーザー溶接におけるリアルタイム監視機能にはどのようなものがありますか?

光センサーを搭載した高度なシステムが溶融池のダイナミクスを追跡し、高速カメラやフォトダイオードを使用して即座に欠陥を検出します。