Basisprincipes van laserslassen: technologie en proces

Sleutelholte- versus geleidingslassen

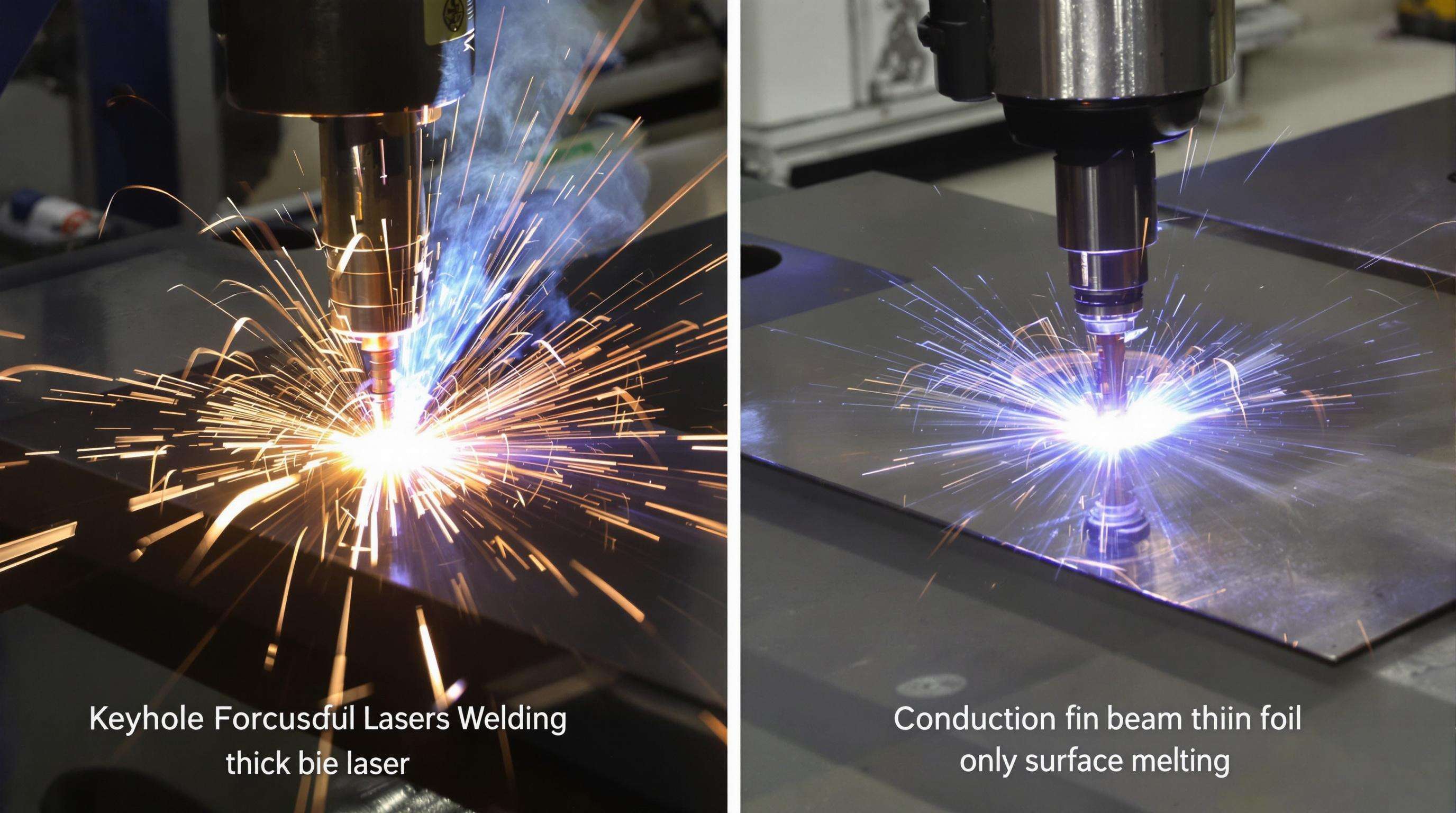

Er zijn twee soorten laserslassen: sleutelholte- en geleidingslassen. Sleutelholte wordt op een werkstuk gemaakt door een straal met hoge vermogensdichtheid (â¥1 MW/cm²), die het werkstukmateriaal smelt en verdampt; sleutelholte-lassen maakt diep penetrerend lassen mogelijk tot 25 mm in staal, geschikt voor dikke werkstukken. Geleidingslassen worden uitgevoerd met lage vermogensdichtheden (<0,5 MW/cm²) en smelten het materiaal via een vaste of vloeibare oppervlakte zonder verdamping, wat nuttig is voor slecht passende naden, dunne delen of wanneer plaatranden aan een andere oppervlakte worden gelast.

| Factor | Sleutelholte-lassen | Geleidingslassen |

|---|---|---|

| Vermogensdichtheid | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Penetratiediepte | 5-25 mm | 0,1-2 mm |

| Toepassingen | Automotive frames | Elektronica, dunne folie |

Laserbundelinteractie met verschillende metalen legeringen

Laserlassen is afhankelijk van het metaal vanwege verschillen in reflectiviteit en thermische eigenschappen. Vanwege de uitstekende reflectiviteit (85-95% bij een golflengte van 1µm) is 20-30% meer vermogen nodig dan bij staal. Vanwege de lage thermische geleidbaarheid van roestvrij staal is juiste warmtebeheersing vereist om chromiumcarbide-precipitatie te voorkomen. Een gepulste bundel maakt het mogelijk om thermische schok bij koper te beheren, terwijl titanium inert gasbescherming (argongas/heliumgas) vereist om zuurstofverbrokkeling te voorkomen.

Belangrijke parameters: Vermogen, snelheid en pulscontrole

Las kwaliteit hangt af van het in balans brengen van:

- Vermogen : 2-6 kW zorgt voor diepere doordringing maar loopt het risico op ondergrondse schade.

- Snelheid : Snelheden boven 10 m/min verminderen de warmte, maar vereisen een nauwkeurigere focus van de laserbundel.

- Pulscontrole : Pulsatie tussen 50-500 Hz beheerst de warmte in ongelijksoortige verbindingen, cruciaal voor luchtvaart aluminium-lithium legeringen.

Precisievoordelen van Laslassen-systemen

Micro-lasvermogen (0,1 mm tolerantie)

Laslassen bereikt lasnaden zo smal als 0,1 mm, cruciaal voor medische implantaten en micro-elektronica. De straal (<0,5 mm diameter) lokaliseert het smelten, waardoor de integriteit behouden blijft in warmtegevoelige samenstellingen zoals pacemaker behuizingen. Hierdoor worden de nabewerkingskosten met 60-80% verminderd ten opzichte van TIG-lassen.

Echtijdige monitoring via optische sensoren

High-speed camera's en fotodiodes volgen de dynamiek van het smeltbad met 20.000 beeld per seconde, waardoor direct porositeit of onvolledige doordringing kan worden gedetecteerd. In de luchtvaart zorgt dit voor een defectpercentage van <0,2% voor turbinebladverzegelingen. Geavanceerde systemen gebruiken spectrale analyse en machine learning om de verbindingsterkte te voorspellen op basis van plasmapluiskenmerken.

Laslassen versus traditionele smeltmethoden

Vergelijking van warmtetoevoer: 30-50% reductie in vervorming

Laserlassen vermindert de warmte-invoer met 60-80% ten opzichte van booglassen, met een 70% smaller warmtebeïnvloed gebied (HBG). Automobiele fabrikanten melden 30-50% minder nabewerkingswerkzaamheden na het lassen van deurdelen (American Welding Society, 2018).

Casus: Analyse van het lasstroomcyclus in de auto-industrie

Een 2025 studie toonde aan dat lasersystemen chassis cycluskloktijden verminderden van 45 naar 12 minuten. BMW behaalde 2.400 lassen per voertuig met een herhaalbaarheid van 0,02 mm.

| Factor | Traditioneel Lassen | Laserlassen | Verbetering |

|---|---|---|---|

| Cycluskloktijd/voertuig | 45 Minuten | 12 minuten | 73% sneller |

| Energieverbruik | 12 kW | 3.5 Kw | 71% besparing |

| Naverwerking | Vereist | Minimaal | 85% reductie |

Materiaalbesparing door smallere lasnaden

Lasersystemen behalen 0,8 mm naden versus 3 mm bij booglassen, waardoor het gebruik van toevoegmateriaal met 40% afneemt. In de elektronica stijgt het materiaalgebruik van 78% naar 92%.

Optimalisatie van de sterkte van gelaste verbindingen

Strategieën voor het focussen van de straal bij metalen van 10 mm of dikker

Voor dikke delen verbeteren oscillatiestralen de verhouding van diepte tot breedte met 40%. Meervoudige lasstrategieën maken 18 mm aluminiumlassen mogelijk met een verbindingsefficiëntie van 95%.

Selectie van beschermgas voor aluminium en roestvast staal

Argon-heliummengsels (70/30) verminderen porositeit in aluminium met 60%. Voor roestvast staal verhoogt beschermgas met toegevoegde stikstof (2-4% Nâ‚‚) de weerstand tegen pitting.

Compatibiliteit van warmtebehandeling na het lassen

Gecontroleerd verwarmen bij 450-600°C vermindert spanningen in titaan, terwijl 85% van de vermoeiingssterkte van het basismetaal behouden blijft (ASTM E407-22).

Branchespecifieke toepassingen en oplossingen

Luchtvaart: Het lassen van titaan brandstofleidingen

Lasersystemen behalen een treksterkte van 900 MPa op 3 mm dikke titaan bij 8 m/min, waardoor de warmtebehandeling na het lassen met 70% afneemt in vergelijking met TIG-lassen.

Medische apparaten: Hermetische afsluiting van implantaten

Vezellasers produceren 50µm brede lassen met 5µm herhaalbaarheid en bereiken lektrageringen van minder dan 1×10â»â¹ mbar·L/s voor pacemaker behuizingen.

Automotive: Lassen van accutrays voor EV's

Scannerlasers lassen aluminiumtrays met 120mm/ms, waardoor thermische vervorming met 60% wordt gereduceerd en 18% materiaal per chassis wordt bespaard.

FAQ Sectie

Welke materialen zijn geschikt voor laserlassen?

Laserlassen werkt met verschillende metalen zoals staal, aluminium, titaan en koper, hoewel de reflectiviteit en thermische eigenschappen van het metaal het proces kunnen beïnvloeden.

Hoe verhoudt laserlassen zich tot traditionele methoden?

Laserlassen biedt minder warmte-invoer, smaller warmtebeïnvloede zones en minder nabewerking in vergelijking met traditionele smeltmethoden, waardoor precisie en efficiëntie worden verbeterd.

Wat zijn de mogelijkheden voor real-time monitoring bij laserlassen?

Geavanceerde systemen met optische sensoren volgen de dynamiek van de smeltbad, waarbij high-speed camera's en fotodiodes worden gebruikt om direct defecten te detecteren.