Основы лазерной сварки: технологии и процессы

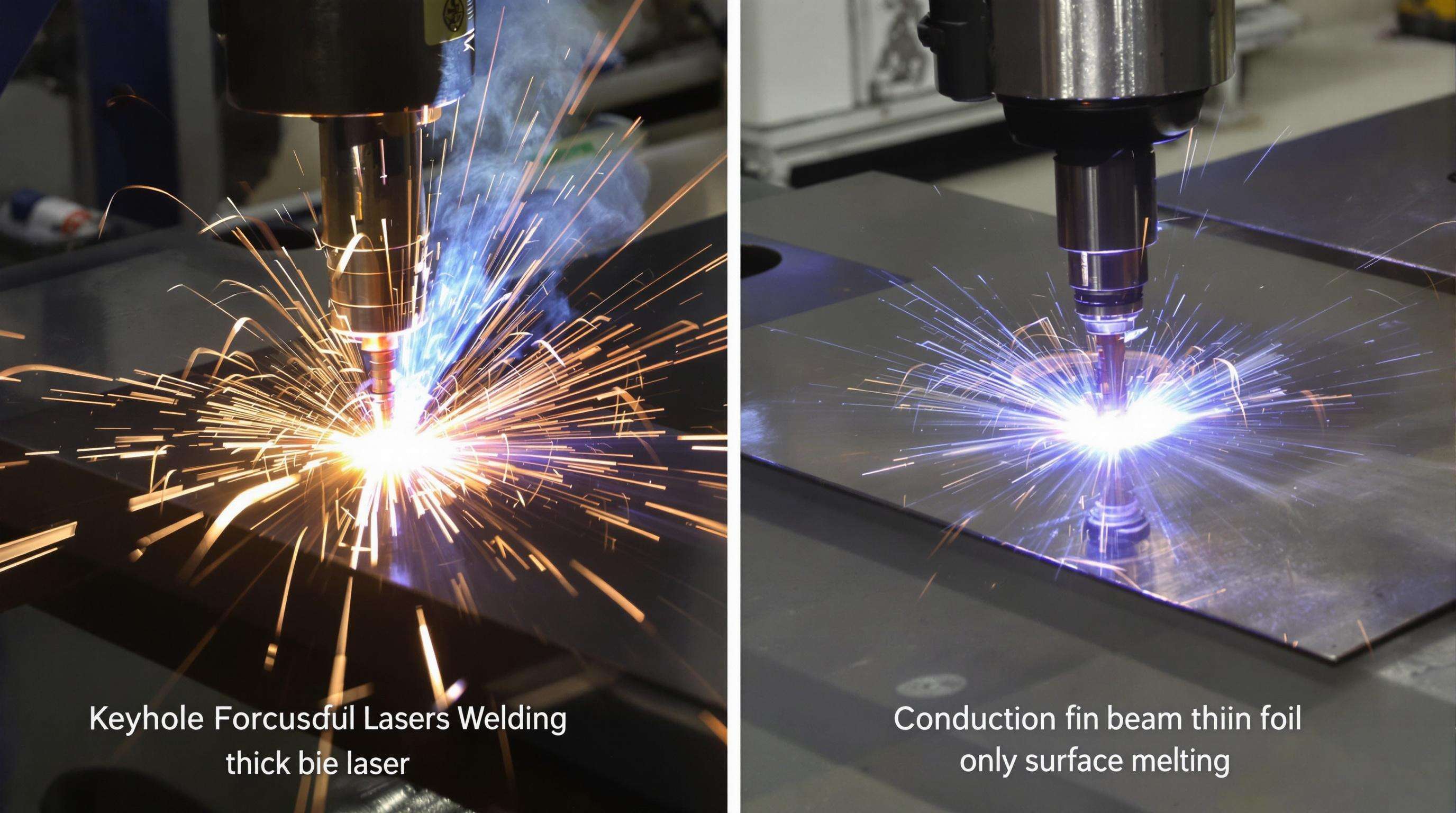

Ключевое и кондукционное сварочные методы

Существует два типа лазерной сварки: ключевое и кондукционное. Ключевое осуществляется с помощью луча с высокой плотностью мощности (â¥1 МВт/см²), расплавляя и испаряя материал заготовки. Сварка методом ключа позволяет достигать глубокого проплавления до 25 мм в стали, что подходит для толстых заготовок. Кондукционная сварка выполняется при низкой плотности мощности (<0,5 МВт/см²) и расплавляет поверхность без испарения, что полезно для плохо подогнанных швов, тонких сечений или сварки кромок пластины с другой поверхностью.

| Фактор | Точечная сварка | Техника проводниковой сварки |

|---|---|---|

| Плотности мощности | 1-10 МВт/см² | 0,1-0,5 МВт/см² |

| Глубина проникновения | 5-25 мм | 0,1-2 мм |

| Применения | Автомобильные рамы | Электроника, тонкая фольга |

Взаимодействие луча с различными металлическими сплавами

Лазерные сварные швы зависят от металла из-за различий в отражательной способности и тепловых свойствах. Его превосходная отражающая способность (85-95% при длине волны 1 мкм) требует на 20-30% большей мощности, чем при использовании стали. Из-за низкой теплопроводности нержавеющей стали требуется надлежащий контроль тепла, чтобы предотвратить образование карбида хрома. Импульсный луч позволяет управлять высоким тепловым ударом по медной мишени, а для титана требуется защитная инертная газовая среда (аргон/гелий) для предотвращения охрупчивания кислородом.

Основные параметры: мощность, скорость и контроль импульсов

Качество сварки зависит от баланса:

- Мощность : 2-6 кВт обеспечивают более глубокое проплавление, но создают риск подреза.

- Скорость : Скорости свыше 10 м/мин уменьшают тепловой ввод, но требуют более точной фокусировки луча.

- Контроль импульсов : Импульсная сварка с частотой 50-500 Гц позволяет контролировать тепловой режим в соединениях из разнородных материалов, что особенно важно для алюминиево-литиевых сплавов в аэрокосмической промышленности.

Прецизионные преимущества лазерных сварочных систем

Микросварочные возможности (допуск 0,1 мм)

Лазерная сварка обеспечивает сварные швы шириной до 0,1 мм, что критично для медицинских имплантов и микроэлектроники. Пучок (диаметром <0,5 мм) локализует плавление, сохраняя целостность термочувствительных сборок, таких как корпуса кардиостимуляторов. Это снижает объем механической обработки после сварки на 60–80% по сравнению со сваркой TIG.

Контроль в реальном времени с помощью оптических датчиков

Скоростные камеры и фотодиоды отслеживают динамику сварочной ванны с частотой 20 000 кадров в секунду, мгновенно обнаруживая пористость или неполное проплавление. В авиакосмической отрасли это снижает уровень дефектов до <0,2% для уплотнений лопаток турбин. Современные системы используют спектральный анализ и машинное обучение для прогнозирования прочности соединения по характеристикам плазменного облака.

Лазерная сварка против традиционных методов плавления

Сравнение тепловложения: снижение деформации на 30–50%

Лазерная сварка снижает тепловложение на 60–80% по сравнению с дуговыми методами, с зоной термического влияния (HAZ) на 70% уже. Производители автомобилей сообщают о на 30–50% меньшем количестве исправлений после сварки дверных панелей (Американское сварочное общество, 2018).

Исследование случая: анализ времени цикла сварки кузова автомобиля

A исследование 2025 года показало, что лазерные системы сократили время цикла шасси с 45 до 12 минут. BMW достигла 2400 сварных швов на транспортное средство с повторяемостью 0,02 мм.

| Фактор | Традиционная сварка | Лазерная сварка | Улучшение |

|---|---|---|---|

| Время цикла/Транспортное средство | 45 минут | 12 минут | на 73% быстрее |

| Потребление энергии | 12 кВт | 3.5 Квт | на 71% меньше затрат |

| Послепереработка | Требуется | Минимальный | на 85% меньше выбросов |

Экономия материалов за счет более узких сварных швов

Лазерные системы обеспечивают ширину шва 0,8 мм по сравнению с 3 мм при дуговой сварке, что снижает расход присадочного материала на 40%. В электронике это повышает использование материалов с 78% до 92%.

Оптимизация прочности лазерных сварных швов

Стратегии фокусировки луча для металлов толщиной 10 мм и более

Для толстых сечений колебательные движения луча улучшают соотношение глубины к ширине на 40%. Многослойные стратегии позволяют выполнять сварку алюминия толщиной 18 мм с эффективностью соединения 95%.

Выбор защитного газа для алюминия и нержавеющей стали

Смеси аргона и гелия (70/30) снижают пористость алюминия на 60%. Для нержавеющей стали добавление азота в защитный газ (2–4% N₂) повышает стойкость к питтинговой коррозии.

Совместимость термообработки после сварки

Контролируемый нагрев до 450–600 °C снижает напряжения в титане, сохраняя 85% усталостной прочности исходного металла (ASTM E407-22).

Отраслевые приложения и решения

Аэрокосмическая промышленность: сварка титановых топливных магистралей

Лазерная сварка обеспечивает предел прочности на растяжение 900 МПа на титане толщиной 3 мм при скорости 8 м/мин, сокращая термообработку после сварки на 70% по сравнению с аргонодуговой сваркой.

Медицинские устройства: герметичная упаковка имплантатов

Волоконные лазеры обеспечивают сварные швы шириной 50 мкм с повторяемостью 5 мкм, достигая уровня утечки менее 1×10⁻⁹ мбар·л/с для корпусов кардиостимуляторов.

Автомобильная промышленность: Сварка поддонов батарей для электромобилей

Сканирующие лазеры сваривают алюминиевые поддоны со скоростью 120 мм/мс, уменьшая тепловую деформацию на 60% и экономя 18% материала на каждую раму.

Раздел часто задаваемых вопросов

Какие типы материалов подходят для лазерной сварки?

Лазерная сварка может использоваться с различными металлами, такими как сталь, алюминий, титан и медь, хотя отражательная способность и тепловые свойства металла могут влиять на процесс.

Как лазерная сварка соотносится с традиционными методами?

Лазерная сварка обеспечивает меньший тепловой вход, более узкие зоны термического влияния и меньшую потребность в последующей обработке по сравнению с традиционными методами плавления, повышая точность и эффективность.

Каковы возможности лазерной сварки в режиме реального времени?

Современные системы, оснащенные оптическими датчиками, отслеживают динамику сварочной ванны, используя высокоскоростные камеры и фотодиоды для мгновенного обнаружения дефектов.