Podstawy spawania laserowego: technologia i proces

Techniki spawania kluczowego i przewodowego

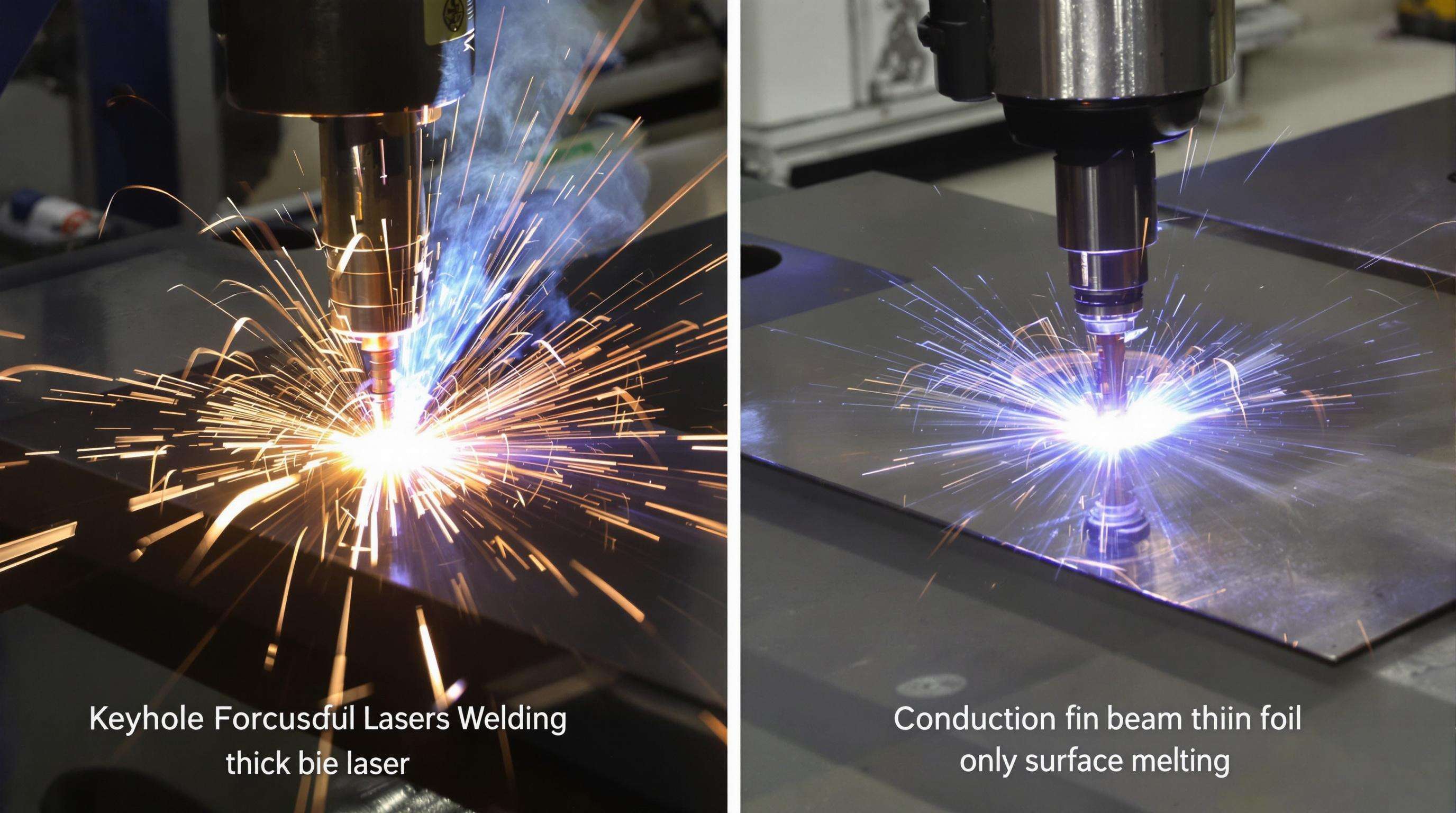

Istnieją dwa rodzaje spawania laserowego: kluczowe i przewodowe. Spawanie kluczowe powstaje dzięki wiązce o dużej gęstości mocy (â¥1 MW/cm²), która topi i wyparowuje materiał elementu; umożliwia głębokie przenikanie do 25 mm w stali, co czyni je odpowiednim dla grubszych elementów. Spawanie przewodowe wykonuje się przy niskich gęstościach mocy (<0,5 MW/cm²), polega na topieniu powierzchni stałej lub ciekłej bez wyparowania, co jest przydatne przy źle dopasowanych szwach, cienkich przekrojach lub gdy krawędzie blachy są spawane z inną powierzchnią.

| Czynnik | Spawanie otworami kluczy | Spawanie przewodzące |

|---|---|---|

| Gęstości mocy | 1-10 MW/cm² | 0,1-0,5 MW/cm² |

| Głębokość przenikania | 5-25 mm | 0,1-2 mm |

| Zastosowania | Ramy samochodowe | Elektronika, cienka folia |

Oddziaływanie wiązki z różnymi stopami metali

Spoiny laserowe zależą od rodzaju metalu ze względu na różnice w odbiciowości i właściwościach termicznych. Jego doskonała odbiciowość (85-95% przy długości fali 1 µm) wymaga o 20-30% większej mocy niż w przypadku stali. Ze względu na niską przewodność cieplną stali nierdzewnej, konieczna jest odpowiednia kontrola temperatury, aby zapobiec wytrącaniu węglików chromu. Wiązka impulsowa pozwala lepiej kontrolować tarczę miedzianą poddaną dużemu nagrzewaniu, a tytan wymaga osłony gazem obojętnym (argon/hel) w celu uniknięcia kruchości tlenkowej.

Podstawowe parametry: Moc, prędkość i kontrola impulsów

Jakość spoiny zależy od zachowania równowagi:

- Moc : 2-6 kW umożliwia głębsze przetopienie, ale niesie ryzyko podcięcia.

- Prędkość : Prędkości powyżej 10 m/min zmniejszają wpływy cieplne, ale wymagają precyzyjnego skupienia wiązki.

- Kontrola impulsów : Impulsy o częstotliwości 50-500 Hz pozwalają kontrolować ciepło w złączach różnorodnych, co jest istotne przy stopach aluminiowo-litowych stosowanych w lotnictwie.

Zalety precyzyjne systemów spawania laserowego

Możliwości mikrospawania (tolerancja 0,1 mm)

Spawanie laserowe umożliwia uzyskanie szwów o szerokości nawet 0,1 mm, co jest kluczowe w przypadku implantów medycznych i mikroelektroniki. Wiązka (<0,5 mm średnicy) lokalizuje topnienie, zachowując integralność wrażliwych na ciepło zespołów, takich jak obudowy rozruszników serca. Pozwala to zmniejszyć potrzebę obróbki po spawaniu o 60–80% w porównaniu ze spawaniem TIG.

Monitorowanie w czasie rzeczywistym za pomocą czujników optycznych

Kamery wysokiej prędkości i fotodiodory śledzą dynamikę kałużu spawalniczego z prędkością 20 000 klatek na sekundę, wykrywając natychmiast porowatość lub niepełne przetopienie. W przemyśle lotniczym pozwala to obniżyć poziom wad do <0,2% dla uszczelnień łopatek turbin. Zaawansowane systemy wykorzystują analizę spektralną i uczenie maszynowe do przewidywania wytrzymałości złącza na podstawie charakterystyki obłoku plazmy.

Spawanie laserowe kontra tradycyjne metody topienia

Porównanie wprowadzania ciepła: redukcja odkształceń o 30–50%

Spawanie laserowe zmniejsza doprowadzenie ciepła o 60-80% w porównaniu z metodami łukowymi, przy czym strefa wpływu ciepła (HAZ) jest węższa o 70%. Producenci samochodów donoszą o 30-50% mniej poprawek po spawaniu w panelach drzwiowych (American Welding Society, 2018).

Studium przypadku: Analiza czasu cyklu spawania nadwozi samochodowych

A badanie z 2025 roku wykazało, że systemy laserowe zmniejszyły czas cyklu ramy od 45 do 12 minut. BMW osiągnęło 2400 spawów na pojazd z powtarzalnością 0,02 mm.

| Czynnik | Tradycyjne spawanie | Spawanie laserowe | Poprawa |

|---|---|---|---|

| Czas cyklu/pojazd | 45 minut | 12 minut | o 73% szybciej |

| Zużycie energii | 12 kw | 3.5 Kw | 71% oszczędności |

| Przetwarzanie | Wymagane | Minimalne | 85% redukcji |

Oszczędność materiału dzięki węższym szwom spawane

Systemy laserowe osiągają szwy o szerokości 0,8 mm w porównaniu do 3 mm przy spawaniu łukowym, co zmniejsza zużycie materiału napoinowego o 40%. W elektronice zwiększa to wykorzystanie materiału z 78% do 92%.

Optymalizacja wytrzymałości złączy spawanych laserem

Strategie ogniskowania wiązki dla metali o grubości powyżej 10 mm

W przypadku grubych przekrojów, oscylujące wiązki poprawiają stosunek głębokości do szerokości o 40%. Strategie wieloprzejściowe umożliwiają uzyskanie spoin aluminiowych o grubości 18 mm z wydajnością złącza wynoszącą 95%.

Dobór gazu osłonowego do aluminium i stali nierdzewnej

Mieszanki argonu i helu (70/30) zmniejszają porowatość aluminium o 60%. Dla stali nierdzewnej, dodatek azotu do gazu osłonowego (2-4% N₂) poprawia odporność na korozję szczelinową.

Zgodność z obróbką cieplną po spawaniu

Kontrolowane ogrzewanie w zakresie 450-600°C zmniejsza naprężenia w tytanach, zachowując 85% wytrzymałości zmęczeniowej metalu bazowego (ASTM E407-22).

Branżowe Aplikacje i Rozwiązania

Lotnictwo: Spawanie rur paliwowych z tytanu

Spawanie laserowe osiąga wytrzymałość na rozciąganie na poziomie 900 MPa dla tytanu o grubości 3 mm przy prędkości 8 m/min, zmniejszając obróbkę cieplną po spawaniu o 70% w porównaniu do TIG.

Urządzenia medyczne: Uszczelnianie hermetyczne implantów

Laserowe źródła światłowodowe wytwarzają spoiny o szerokości 50 µm z powtarzalnością 5 µm, osiągając stopień szczelności poniżej 1×10⁻⁹ mbar·L/s dla obudów rozruszników serca.

Motoryzacja: Spawanie tygla akumulatora w pojazdach elektrycznych

Lasery skanujące spawają tygle aluminiowe z prędkością 120 mm/ms, zmniejszając odkształcenia termiczne o 60% i oszczędzając 18% materiału na szkicę.

Sekcja FAQ

Jakie rodzaje materiałów są odpowiednie do spawania laserowego?

Spawanie laserowe może być stosowane do różnych metali, takich jak stal, aluminium, tytan i miedź, jednak odbicie i właściwości termiczne metalu mogą wpływać na przebieg procesu.

W jaki sposób spawanie laserowe porównuje się do tradycyjnych metod?

Spawanie laserowe oferuje mniejsze wprowadzanie ciepła, węższe strefy wpływu ciepła oraz mniejszą konieczność wykonywania prac wykańczających w porównaniu do tradycyjnych metod topienia, zwiększając precyzję i efektywność.

Jakie możliwości monitorowania w czasie rzeczywistym oferuje spawanie laserowe?

Zaawansowane systemy wyposażone w czujniki optyczne śledzą dynamikę jeziora spawarego, wykorzystując kamery wysokiej prędkości i fotodiody do natychmiastowego wykrywania wad.