اصول جوشکاری لیزری: فناوری و فرآیند

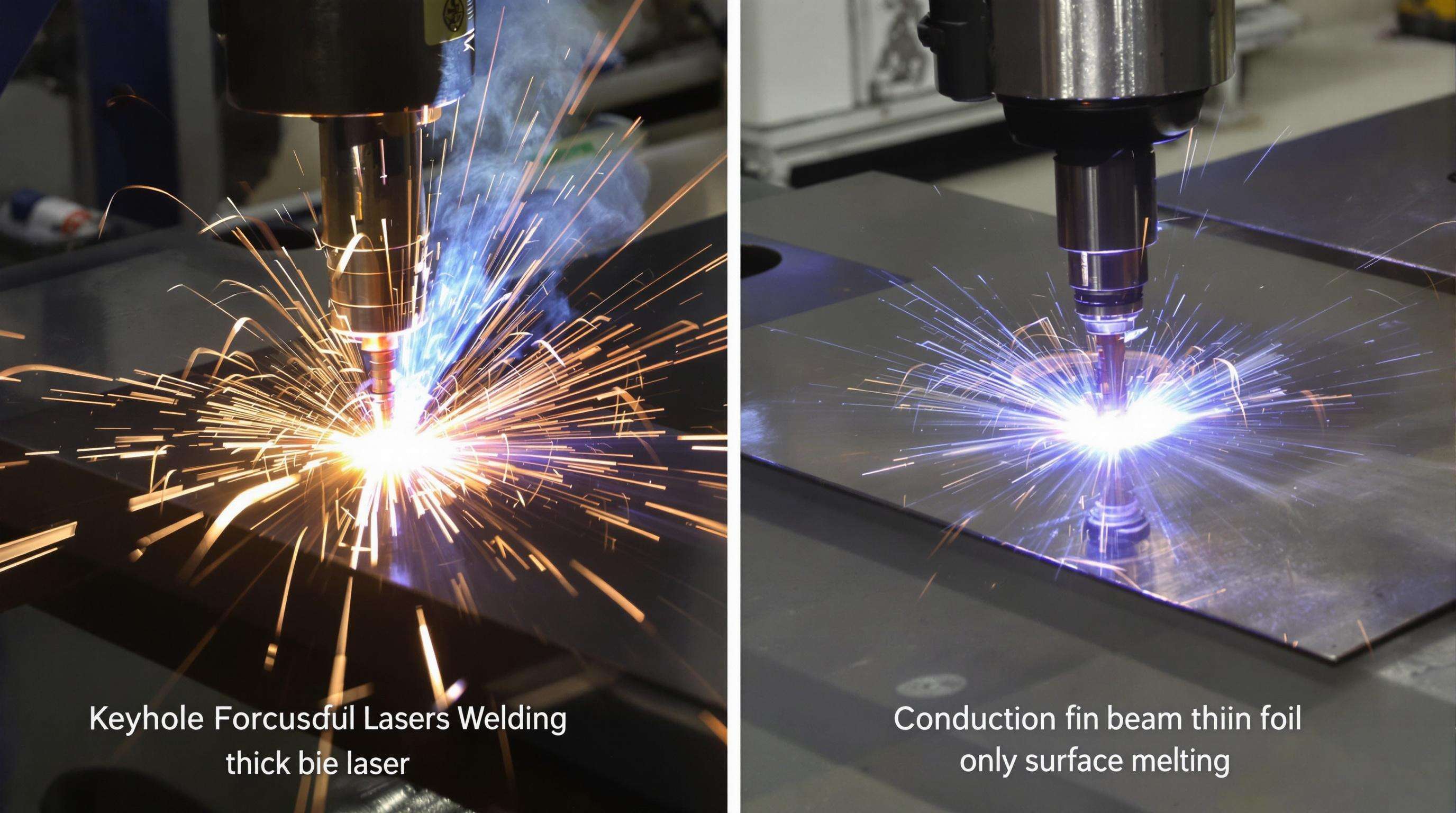

فنهای جوشکاری کلیدی در مقابل هدایتی

دو نوع جوشکاری لیزری وجود دارد: کلیدی و هدایتی. جوشکاری کلیدی با یک پرتو با چگالی توان بالا (≥1 مگاوات/سانتیمتر مربع) روی قطعه کار ایجاد میشود که موجب ذوب و تبخیر ماده قطعه کار میگردد. جوشکاری کلیدی میتواند جوش عمیق را تا عمق 25 میلیمتر در فولاد ایجاد کند و برای قطعات ضخیم مناسب است. جوشکاری هدایتی با چگالی توان پایین (کمتر از 0.5 مگاوات/سانتیمتر مربع) انجام میشود و سطح جامد یا مایع را بدون تبخیر ذوب میکند که برای درزهای نامناسب، بخشهای نازک یا مواقعی که لبههای صفحه به سطح دیگری جوش داده میشوند، مفید است.

| فاکتور | جوشکاری گودالی | جوشکاری رسانش |

|---|---|---|

| چگالی قدرت | 1-10 مگاوات/سانتیمتر مربع | 0.1-0.5 مگاوات/سانتیمتر مربع |

| عمق نفوذ | 5-25 میلیمتر | 0.1-2 میلیمتر |

| کاربردها | چارچوب خودروها | الکترونیک، فویل نازک |

تعامل پرتو با آلیاژهای فلزی مختلف

جوشکاری لیزری به دلیل تفاوت در خواص بازتابی و گرمایی فلزات، وابسته به نوع فلز است. بازتابپذیری بسیار بالای آن (85-95% در طول موج 1 میکرون) نیازمندی 20-30% توان بیشتری نسبت به فولاد است. به دلیل هدایت گرمایی پایین فولاد ضدزنگ، کنترل مناسب از حرارت لازم است تا از تشکیل کاربید کروم جلوگیری شود. یک پرتو پالسی اجازه میدهد تا هدف مسی با شوک گرمایی بالا مدیریت شود و تیتانیوم نیازمند حفاظت با گاز بیاثر (آرگون/هلیوم) است تا از تردی ناشی از اکسیژن جلوگیری شود.

پارامترهای ضروری: توان، سرعت و کنترل پالس

کیفیت جوش به تعادل دادن بین موارد زیر بستگی دارد:

- قدرت : 2-6 کیلووات اجازه نفوذ عمیقتر را میدهد اما خطر فرسایش را ایجاد میکند.

- سرعت : نرخهای بالای 10 متر/دقیقه حرارت را کاهش میدهند اما نیازمند کانون بسیار دقیقتری از پرتو هستند.

- کنترل پالس : پالس در محدوده 50-500 هرتز، حرارت را در اتصالات غیریکسان مدیریت میکند و برای آلیاژهای آلومینیوم-لیتیوم هواپیمایی بسیار حیاتی است.

مزایای دقت سیستمهای جوشکاری لیزری

قدرتهای جوشکاری میکرو (0.1 میلیمتر تلورانس)

جوشکاری لیزری درزهای جوش تا 0.1 میلیمتر عرض را میتواند ایجاد کند که برای ایمپلنتهای پزشکی و الکترونیک میکرو ضروری است. پرتو (<0.5 میلیمتر قطر) ذوب را موضعی حفظ میکند و در مونتاژهای حساس به گرما مانند پوستههای دستگاه ضربانساز قلب سالمیت را حفظ میکند. این روش 60 تا 80 درصد نسبت به جوشکاری TIG مراحل پس از جوشکاری را کاهش میدهد.

نظارت واقعی از طریق سنسورهای نوری

دوربینهای با سرعت بالا و فوتودیودها دینامیک مخزن جوش را با سرعت 20,000 فریم در ثانیه دنبال میکنند و بلافاصله حفرهها یا نفوذ ناکافی را تشخیص میدهند. در صنایع هوافضا، این روش نرخ عیوب را به کمتر از 0.2 درصد برای آببندی لبهای توربین کاهش میدهد. سیستمهای پیشرفته از تحلیل طیفی و یادگیری ماشینی برای پیشبینی استحکام اتصال از خصوصیات پلاسمای شعلهور استفاده میکنند.

جوشکاری لیزری در مقابل روشهای احتراقی سنتی

مقایسه ورودی گرما: کاهش 30 تا 50 درصدی در تابداری

جوشکاری لیزری موجب کاهش 60-80% ورودی گرما نسبت به روشهای قوسی میشود، همراه با یک منطقه تحت تأثیر گرما (HAZ) 70% باریکتر. سازندگان خودرو گزارش میدهند که تعمیرات پس از جوشکاری در صفحات درب 30-50% کاهش یافته است (انجمن جوشکاری آمریکا، 2018).

مطالعه موردی: تحلیل زمان چرخه جوشکاری بدنه خودرو

A مطالعه 2025 نشان داد که سیستمهای لیزری زمان چرخه شاسی را از 45 دقیقه به 12 دقیقه کاهش دادهاند. BMW به دستآورد 2,400 جوش در هر خودرو با تکرارپذیری 0.02 میلیمتری.

| فاکتور | جوشکاری سنتی | لیزر درد آوردن | بهبود |

|---|---|---|---|

| زمان چرخه/خودرو | 45 دقیقه | 12 دقیقه | 73% سریعتر |

| مصرف انرژی | 12 کیلووات | 3.5 کیلووات | 71% صرفهجویی |

| پسپردازش | ضروری | حداقل | 85% کاهش |

صرفهجویی در مصرف مواد از طریق درزهای جوش باریکتر

سیستمهای لیزری درزهای 0.8 میلیمتری را نسبت به 3 میلیمتر در جوشکاری قوسی ایجاد میکنند و مصرف مواد پرکننده را 40% کاهش میدهند. در الکترونیک، این موضوع موجب افزایش بهرهبرداری از مواد از 78% به 92% میشود.

بهینهسازی استحکام اتصالات جوش لیزری

راهبردهای کانوندهی پرتو برای فلزات با ضخامت 10 میلیمتری و بیشتر

برای بخشهای ضخیم، پرتوهای نوسانی نسبت عمق به عرض را 40% بهبود میبخشند. راهبردهای چندگذری امکان انجام جوش آلومینیومی به ضخامت 18 میلیمتر با راندمان 95% اتصال را فراهم میکنند.

انتخاب گاز محافظ برای آلومینیوم و فولاد ضدزنگ

مخلوط آرگون و هلیوم (70/30) موجب کاهش تخلخل آلومینیومی به میزان 60% میشود. برای فولاد ضدزنگ، استفاده از گاز محافظ با افزودن نیتروژن (2-4% N₂) مقاومت به خوردگی نقطهای را افزایش میدهد.

سازگاری با عملیات حرارتی پس از جوش

گرمایش کنترلشده در محدوده 450-600 درجه سانتیگراد موجب کاهش تنش در تیتانیوم میشود و 85% استحکام خستگی فلز پایه را حفظ میکند (ASTM E407-22).

کاربردها و راهحلهای مرتبط با صنایع

هوانوردی: جوشکاری لولههای سوخت تیتانیومی

جوشکاری لیزری استحکام کششی 900MPa را در تیتانیوم 3 میلیمتری در سرعت 8 متر/دقیقه فراهم میکند و نسبت به روش TIG، 70% در میزان درمان حرارتی پس از جوشکاری کاهش میدهد.

دستگاههای پزشکی: آببندی محکم ایمپلنتها

لیزرهای فیبری جوشهایی به عرض 50 میکرون با تکرارپذیری 5 میکرون تولید میکنند و نرخ نشتی را در پوستههای دستگاه ضربان قلب به کمتر از 1×10⁻⁹ میلیبار.لیتر/ثانیه میرسانند.

خودرو: جوشکاری جعبه باتری برای خودروهای برقی

لیزرهای اسکنر جعبههای آلومینیومی را با سرعت 120 میلیمتر/میلیثانیه جوش میدهند و باعث کاهش 60% اعوجاج حرارتی و صرفهجویی 18% در مصرف مواد به ازای هر شاسی میشوند.

بخش سوالات متداول

چه نوع موادی برای جوشکاری لیزری مناسب هستند؟

جوشکاری لیزری با فلزات مختلفی مانند فولاد، آلومینیوم، تیتانیوم و مس کار میکند، هرچند خاصیت انعکاسی و ویژگیهای حرارتی فلز میتواند بر فرآیند تأثیر بگذارد.

جوشکاری لیزری چگونه با روشهای سنتی مقایسه میشود؟

جوشکاری لیزری نسبت به روشهای سنتی ذوب، ورودی حرارتی کمتر، منطقه تحت تأثیر حرارتی باریکتر و نیاز کمتر به پردازش پس از جوشکاری دارد که دقت و کارایی را افزایش میدهد.

امکانات نظارت در زمان واقعی در جوشکاری لیزری چیست؟

سیستمهای پیشرفته مجهز به سنسورهای نوری دینامیک مخزن جوش را ردیابی میکنند و از دوربینهای با سرعت بالا و فوتودیودها برای تشخیص فوری نقصها استفاده میشود.