Fundamentos de Soldadura Láser: Tecnología y Proceso

Técnicas de Soldadura Keyhole vs. Conducción

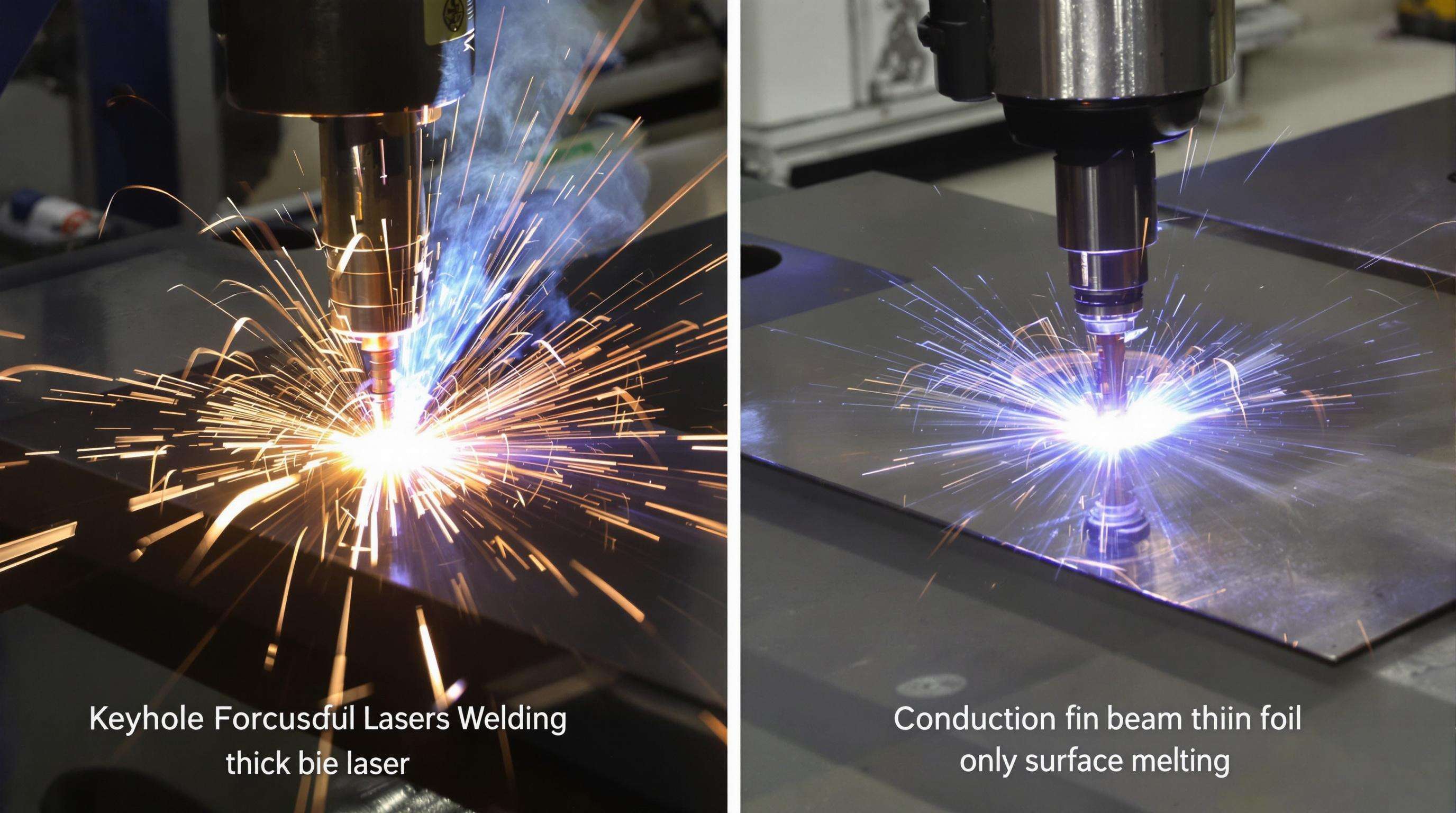

Existen dos tipos de soldadura láser: keyhole y conducción. La soldadura keyhole se produce mediante un haz de alta densidad de potencia (â¥1 MW/cm²), que funde y vaporiza el material de la pieza; esta técnica permite soldaduras de penetración profunda hasta 25 mm en acero, adecuada para piezas gruesas. La soldadura por conducción se realiza con bajas densidades de potencia (<0.5 MW/cm²), donde el material se funde en una superficie sólida o líquida sin vaporizarse, lo cual es útil para uniones mal ajustadas, secciones delgadas o cuando los bordes de la placa se sueldan a otra superficie.

| El factor | Soldadura por perforación | Soldadura por conducción |

|---|---|---|

| Densidad de potencia | 1-10 MW/cm² | 0.1-0.5 MW/cm² |

| Profundidad de penetración | 5-25 mm | 0.1-2 mm |

| Aplicaciones | Chasis de automoción | Electrónica, hojalata fina |

Interacción del Haz con Diferentes Aleaciones Metálicas

Las soldaduras láser dependen del tipo de metal debido a las diferencias en reflectividad y propiedades térmicas. Su excelente reflectancia (85-95% a una longitud de onda de 1µm) requiere una potencia 20-30% más alta que con el acero. Debido a la baja conductividad térmica del acero inoxidable, se requiere un adecuado control del calor para evitar la precipitación de carburo de cromo. Un haz pulsado permite manejar el elevado choque térmico en cobre y el titanio requiere protección con gas inerte (argón/helio) para evitar fragilidad por oxígeno.

Parámetros Esenciales: Potencia, Velocidad y Control de Pulso

La calidad de la soldadura depende del equilibrio entre:

- Poder : 2-6 kW permite mayor penetración pero con riesgo de socavación.

- Velocidad : Velocidades superiores a 10 m/min reducen el calor pero exigen un enfoque más preciso del haz.

- Control de Pulso : Pulsaciones entre 50-500 Hz gestionan el calor en uniones disímiles, fundamental para aleaciones de aluminio-litio en aeroespacial.

Ventajas de Precisión de los Sistemas de Soldadura Láser

Capacidades de Microsoldadura (Tolerancia 0.1mm)

La soldadura láser logra costuras de soldadura tan estrechas como 0,1 mm, cruciales para implantes médicos y microelectrónica. El haz (diámetro <0,5 mm) localiza la fusión, preservando la integridad en ensamblajes sensibles al calor como las carcasa de marcapasos. Esto reduce el mecanizado posterior a la soldadura en un 60-80% en comparación con la soldadura TIG.

Monitoreo en Tiempo Real Mediante Sensores Ópticos

Cámaras de alta velocidad y fotodiodos rastrean la dinámica de la piscina de soldadura a 20.000 cuadros por segundo, detectando instantáneamente porosidad o penetración incompleta. En la industria aeroespacial, esto reduce la tasa de defectos a <0,2% para sellos de álabes de turbinas. Los sistemas avanzados utilizan análisis espectral y aprendizaje automático para predecir la resistencia de la unión a partir de las características de la pluma de plasma.

Soldadura Láser vs Métodos Tradicionales de Fusión

Comparación de la Entrada de Calor: Reducción del 30-50% en Deformación

La soldadura láser reduce la entrada de calor en un 60-80% en comparación con los métodos de arco, con una zona afectada por el calor (HAZ) un 70% más estrecha. Los fabricantes automotrices reportan un 30-50% menos de correcciones posteriores a la soldadura en paneles de puertas (Sociedad Americana de Soldadura, 2018).

Estudio de Caso: Análisis del Tiempo de Ciclo en la Soldadura de Carrocerías Automotrices

A estudio de 2025 mostró que los sistemas láser redujeron los tiempos de ciclo del chasis de 45 a 12 minutos. BMW logró 2.400 soldaduras por vehículo con una repetibilidad de 0,02 mm.

| El factor | Soldadura Tradicional | SOLDADURA LASER | Mejora |

|---|---|---|---|

| Tiempo de Ciclo/Vehículo | 45 Minutos | 12 minutos | 73 % más rápido |

| Consumo de energía | 12 kw | 3.5 Kw | 71 % de ahorro |

| Después de la transformación | Requerido | El mínimo | 85 % de reducción |

Ahorro de Material mediante Soldaduras más Estrechas

Los sistemas láser logran costuras de 0,8 mm frente a 3 mm en soldadura por arco, reduciendo el uso de material de aporte en un 40 %. En electrónica, esto incrementa la utilización del material del 78 % al 92 %.

Optimización de la Resistencia de las Uniones Soldadas por Láser

Estrategias de Enfoque del Haz para Metales de 10mm+ de Espesor

Para secciones gruesas, los haces oscilantes mejoran las relaciones profundidad-ancho en un 40%. Las estrategias de múltiples pasadas permiten soldaduras de aluminio de 18mm con una eficiencia de unión del 95%.

Selección del Gas de Protección para Aluminio y Acero Inoxidable

Las mezclas de argón-helio (70/30) reducen la porosidad del aluminio en un 60%. Para el acero inoxidable, una atmósfera protectora con nitrógeno suplementario (2-4% Nâ) mejora la resistencia a la picadura.

Compatibilidad del Tratamiento Térmico Post-Soldadura

Un calentamiento controlado a 450-600°C alivia las tensiones en titanio mientras mantiene el 85% de la resistencia a la fatiga del metal base (ASTM E407-22).

Aplicaciones y Soluciones Específicas de la Industria

Aeroespacial: Soldadura de Tuberías de Combustible de Titanio

La soldadura láser alcanza una resistencia a la tracción de 900MPa en titanio de 3mm de espesor a 8m/min, reduciendo el tratamiento térmico posterior en un 70% en comparación con TIG.

Dispositivos Médicos: Sellado Herético de Implantes

Los láseres de fibra producen soldaduras de 50 µm de ancho con una repetibilidad de 5 µm, logrando tasas de fuga inferiores a 1×10⁻⁹ mbar·L/s para estuches de marcapasos.

Automoción: Soldadura de bandejas de batería para vehículos eléctricos

Los láseres de barrido sueldan bandejas de aluminio a 120 mm/ms, reduciendo la distorsión térmica en un 60 % y ahorrando un 18 % de material por chasis.

Sección de Preguntas Frecuentes

¿Qué tipos de materiales son adecuados para la soldadura láser?

La soldadura láser funciona con diversos metales como acero, aluminio, titanio y cobre, aunque la reflectividad y las propiedades térmicas del metal pueden afectar al proceso.

¿Cómo se compara la soldadura láser con los métodos tradicionales?

La soldadura láser ofrece una menor entrada de calor, zonas afectadas por el calor más estrechas y menos procesamiento posterior en comparación con métodos tradicionales de fusión, mejorando la precisión y eficiencia.

¿Cuáles son las capacidades de monitoreo en tiempo real en la soldadura láser?

Los sistemas avanzados equipados con sensores ópticos rastrean la dinámica de la piscina de soldadura, utilizando cámaras de alta velocidad y fotodiodos para detectar instantáneamente defectos.

Tabla de Contenido

- Fundamentos de Soldadura Láser: Tecnología y Proceso

- Ventajas de Precisión de los Sistemas de Soldadura Láser

- Soldadura Láser vs Métodos Tradicionales de Fusión

- Optimización de la Resistencia de las Uniones Soldadas por Láser

- Aplicaciones y Soluciones Específicas de la Industria

- Sección de Preguntas Frecuentes