Hàng không và Quốc phòng: Truy xuất nguồn gốc, Tuân thủ và Đánh dấu Không lỗi

Đánh dấu trực tiếp vĩnh viễn trên các bộ phận bay quan trọng

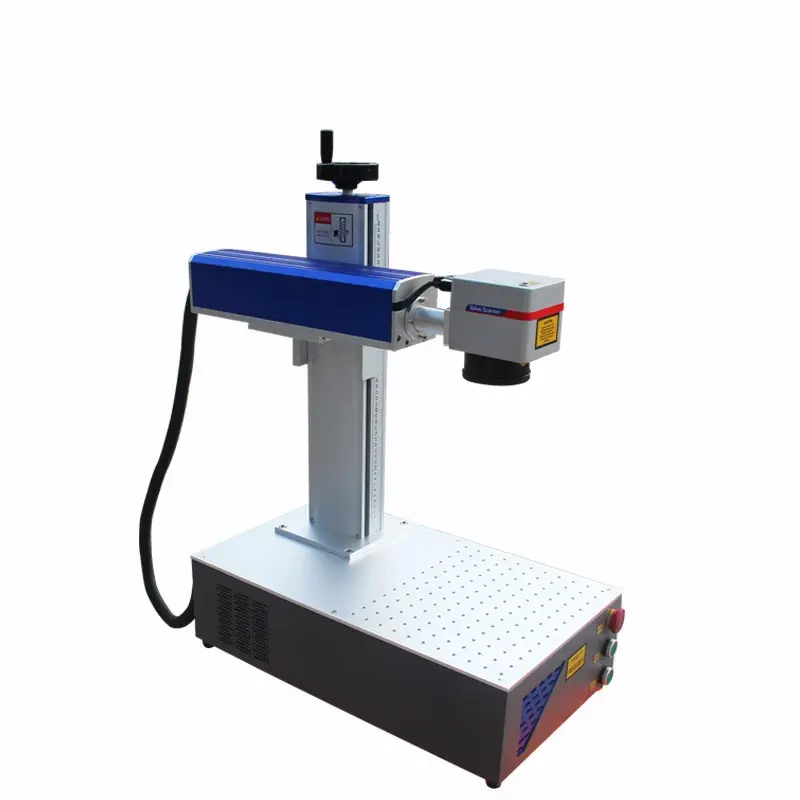

Công nghệ đánh dấu bằng tia laser tạo ra các dấu hiệu lâu dài và rõ ràng trên các bộ phận quan trọng như cánh tuabin, càng máy bay và các thành phần kết cấu khác. Những dấu hiệu này chịu được điều kiện khắc nghiệt như rung động mạnh, tiếp xúc với nhiên liệu phản lực và biến đổi nhiệt độ từ âm 65 độ Fahrenheit đến 300 độ. Các phương pháp khắc cơ học không thể cạnh tranh được trong trường hợp này. Hệ thống laser có thể khắc sâu từ 0,0001 inch đến 0,005 inch mà không gây ra các vết nứt vi mô hay ứng suất dư làm suy yếu vật liệu theo thời gian. Điều này có nghĩa là các vật liệu hàng không vũ trụ quan trọng như hợp kim titan, Inconel và vật liệu composite sợi carbon vẫn giữ nguyên vẹn và hoạt động tốt hơn theo thời gian. Hơn nữa, do laser không chạm vào vật liệu khi đánh dấu nên hoàn toàn không xảy ra biến dạng. Kích thước ký tự có thể nhỏ tới khoảng 0,003 inch, cho phép theo dõi chính xác thời điểm sản xuất, lô xuất xứ, mã định danh duy nhất và thậm chí cả hồ sơ bảo trì.

Đáp ứng các yêu cầu AS9132, NADCAP và quy định của FAA

Đáp ứng các tiêu chuẩn hàng không vũ trụ thực sự phụ thuộc vào hai yếu tố: khả năng truy xuất nguồn gốc mọi thứ và đảm bảo các dấu hiệu không bị lỗi. Công nghệ laser tạo ra các mã Ma trận Dữ liệu tuân thủ AS9132 đạt ít nhất cấp độ đọc B, nghĩa là chúng được quét thành công ngay lần đầu tiên khoảng 99,9% thời gian khi cơ quan kiểm toán đến kiểm tra. Các hệ thống thị giác tích hợp trong quy trình này kiểm tra vị trí đặt chi tiết với độ chính xác lên tới 0,002 inch. Toàn bộ các thông số về cài đặt công suất, tốc độ hoạt động và tần số của laser đều được ghi nhận tự động, hỗ trợ duy trì chứng nhận NADCAP về kiểm soát chất lượng. Khi nói đến các bộ phận quan trọng cho điều khiển máy bay, phương pháp ủ dưới bề mặt thực tế đáp ứng yêu cầu TSO C179 về dấu hiệu chịu lửa, do đó các công ty không cần lo lắng về lớp phủ bề mặt có thể bị bong tróc theo thời gian. Việc tích hợp tuân thủ ngay vào quá trình đánh dấu giúp tránh các đợt thu hồi tốn kém. Theo báo cáo của Viện Ponemon năm 2023, mỗi sự cố thu hồi trong ngành y tế và hàng không vũ trụ gây thiệt hại khoảng 740.000 USD do các vấn đề truy xuất nguồn gốc. Tuy nhiên, với các thực hành Đánh dấu Trực tiếp Trên Chi tiết tốt, phù hợp với các tiêu chuẩn ngành, các nhà sản xuất có thể giảm đáng kể những chi phí này.

Sản xuất Thiết bị Y tế: Đánh dấu Laser Vô trùng, Tuân thủ UDI

Đánh dấu Trực tiếp Trên Linh kiện Theo Yêu cầu của FDA cho Nhận dạng Thiết bị Duy nhất (UDI)

FDA yêu cầu tất cả các thiết bị y tế loại II và III phải có dấu UDI vĩnh viễn, có thể đọc được bằng máy để có thể theo dõi trong mọi giai đoạn từ sản xuất cho đến khi sử dụng thực tế tại các bệnh viện. Phương pháp khắc laser rất phù hợp cho mục đích này vì nó tạo ra các dấu trực tiếp trên linh kiện (DPM) vẫn giữ nguyên độ rõ nét ngay cả sau hơn 500 chu kỳ hấp tiệt trùng theo hướng dẫn của FDA năm 2024. So với các phương pháp khác như in phun mực hoặc ăn mòn hóa học, khắc laser bền hơn theo thời gian. Điều gì làm nên tầm quan trọng của việc này? Khi các dấu hiệu bị phai hay hư hại, sẽ dẫn đến vấn đề nhận dạng sai, hiện đang là nguyên nhân chủ yếu gây ra các đợt thu hồi liên quan đến UDI. Ngoài ra cũng cần lưu ý đến tác động về mặt tài chính. Một nghiên cứu của Ponemon năm 2023 cho thấy mỗi lần thu hồi thường tốn khoảng 740.000 USD trung bình, do đó các giải pháp khắc dấu bền vững là yếu tố then chốt cả về an toàn lẫn kinh tế.

Đánh dấu không tiếp xúc cho các dụng cụ cấy ghép, thiết bị và linh kiện dùng một lần

Việc đánh dấu bằng tia laser loại bỏ nguy cơ nhiễm bẩn nhờ quá trình xử lý hoàn toàn không tiếp xúc—yếu tố quan trọng trong sản xuất thiết bị vô trùng. Khi không có sự tiếp xúc vật lý từ dụng cụ, sẽ không có nguy cơ vi khuẩn bám vào các bề mặt nhám hoặc rãnh vi mô. Quy trình này cho phép:

- Đánh dấu chính xác các dụng cụ cấy ghép cột sống bằng titan với các chi tiết nhỏ hơn 0,5 mm

- Khắc không gây hư hại trên thân xi-lanh polymer và đầu nối catheter

- Mã UDI có độ tương phản cao, có thể quét được trên các dụng cụ nội soi khớp

| Loại Nguyên Liệu | Các ứng dụng chung | Lợi thế từ Laser |

|---|---|---|

| Thép không gỉ | Kềm phẫu thuật, kẹp | Chống ăn mòn và chịu được khử trùng bằng hấp áp lực |

| Polyme Y tế | Đầu nối truyền dịch, catheter | Không nóng chảy hoặc biến dạng |

| Titanium | Cấy ghép chỉnh hình | Đánh dấu sinh học tương thích |

Tất cả các quy trình đánh dấu đều tuân thủ các yêu cầu về quản lý chất lượng theo ISO 13485—tăng cường an toàn cho bệnh nhân thông qua khả năng truy xuất nguồn gốc nhất quán, có thể kiểm toán và ít sai sót.

Điện tử và Bán dẫn: Đánh dấu vi mô độ chính xác cao mà không gây hư hại

Đánh dấu chi tiết dưới 100 micron trên PCB, IC và các đầu nối mini

Nhiều nhà sản xuất thiết bị điện tử chuyển sang phương pháp khắc bằng tia laser khi cần tạo các chi tiết nhỏ hơn 100 micron trên những vật như bảng mạch in, đế silicon, vi mạch tích hợp và các đầu nối siêu nhỏ mà không làm hư hại lớp vật liệu bên dưới. Các laser UV và loại laser femtosecond siêu nhanh đặc biệt phù hợp với kỹ thuật được gọi là 'bốc hơi lạnh'. Về cơ bản, chúng loại bỏ vật liệu một cách chính xác trong khi gần như không tạo ra vùng ảnh hưởng bởi nhiệt xung quanh. Điều này rất quan trọng đối với các sản phẩm như mạch in linh hoạt, lớp phủ màng mỏng và các chip silicon nhạy cảm, nơi các phương pháp khắc truyền thống có thể gây nứt hoặc tách lớp. Một lợi ích lớn khác là các laser này không để lại cặn dư trên các mối hàn hay các đường mạch in khoảng cách hẹp. Nhờ đó, mọi thứ đều tuân thủ các tiêu chuẩn ngành như RoHS và IEC 60417 về việc ghi nhãn đúng quy cách. Các nhà máy bán dẫn báo cáo tỷ lệ độ chính xác đạt khoảng 99,9% khi sử dụng kỹ thuật này. Vì vậy, không chỉ giúp đánh dấu trực tiếp lên linh kiện nhằm theo dõi sản phẩm một cách an toàn và khó làm giả, phương pháp này còn duy trì tốc độ sản xuất cao mà không ảnh hưởng đến chất lượng hay độ tin cậy tổng thể của sản phẩm hoàn chỉnh.

Sản Xuất Ô Tô Và Công Nghiệp: Đánh Dấu Bằng Tia Laser Tốc Độ Cao, Trên Dây Chuyền

VIN, Mã QR và Theo Dõi Lô Trên Các Khối Động Cơ, Khung Gầm và Vỏ Nhựa

Các hệ thống đánh dấu bằng tia laser sợi quang hoạt động rất hiệu quả trên các dây chuyền lắp ráp ô tô, khắc số nhận dạng xe, mã QR và thông tin lô hàng trực tiếp lên các khối động cơ, bộ phận khung và các chi tiết nhựa. Những hệ thống tốc độ cao này có thể đánh dấu hơn một nghìn ký tự mỗi giây, điều mà các phương pháp truyền thống không thể đạt được. Chúng tích hợp tốt với các cánh tay robot và băng chuyền, do đó không cần công nhân thao tác thủ công khi xử lý các chi tiết trong quá trình sản xuất. So với máy in phun mực hoặc thiết bị khắc điểm kiểu cũ, công nghệ laser không yêu cầu sử dụng mực đặc biệt hay các bộ phận thay thế. Điều này giúp giảm chi phí vận hành khoảng 40 phần trăm và loại bỏ các vấn đề như chờ mực khô, tắc đầu phun hay hiện tượng bám dính kém. Các dấu khắc vẫn giữ được độ đọc được ngay cả khi bị phủ dầu, ăn mòn bởi nước muối, mài mòn cơ học hay ở nhiệt độ cực đoan. Điều này đáp ứng các yêu cầu nghiêm ngặt của tiêu chuẩn ISO/TS 16949 về truy xuất nguồn gốc sản phẩm trong suốt vòng đời sử dụng, đồng thời cho phép các nhà máy quét nhanh các chi tiết bằng mã 2D để kiểm tra chất lượng. Một lợi ích lớn khác là laser sợi quang không gây ảnh hưởng đến các linh kiện điện tử nhạy cảm bên trong xe như bộ điều khiển động cơ (ECU), từ đó đảm bảo mọi thứ vẫn nguyên vẹn về cấu trúc và hoạt động đúng như thiết kế.

Các câu hỏi thường gặp

Lợi ích của việc đánh dấu bằng laser trong sản xuất công nghiệp là gì?

Đánh dấu bằng laser cung cấp các ký hiệu bền và chính xác, chống lại sự ăn mòn và điều kiện khắc nghiệt, giảm đáng kể chi phí thu hồi.

Việc đánh dấu bằng laser đảm bảo tuân thủ quy định như thế nào?

Đánh dấu bằng laser tích hợp các mã quy định như AS9132, NADCAP và FAA, đảm bảo việc theo dõi và nhận dạng đúng các bộ phận theo tiêu chuẩn ngành.

Tại sao đánh dấu bằng laser được ưu tiên cho thiết bị y tế?

Đánh dấu bằng laser mang lại quá trình xử lý không tiếp xúc, ngăn ngừa nhiễm bẩn và đảm bảo độ bền của các ký hiệu UDI theo yêu cầu của FDA.

Có thể sử dụng đánh dấu bằng laser trên các linh kiện điện tử nhạy cảm không?

Có, có thể sử dụng đánh dấu bằng laser trên các linh kiện điện tử nhạy cảm mà không gây hư hại, đảm bảo tuân thủ các tiêu chuẩn như RoHS và IEC 60417.

Mục Lục

- Hàng không và Quốc phòng: Truy xuất nguồn gốc, Tuân thủ và Đánh dấu Không lỗi

- Sản xuất Thiết bị Y tế: Đánh dấu Laser Vô trùng, Tuân thủ UDI

- Điện tử và Bán dẫn: Đánh dấu vi mô độ chính xác cao mà không gây hư hại

- Sản Xuất Ô Tô Và Công Nghiệp: Đánh Dấu Bằng Tia Laser Tốc Độ Cao, Trên Dây Chuyền

- Các câu hỏi thường gặp