Aerospațial și Apărare: Urmărire, Conformitate și Marcare Fără Defecte

Marcare Permanentă Directă pe Componente Critice de Zbor

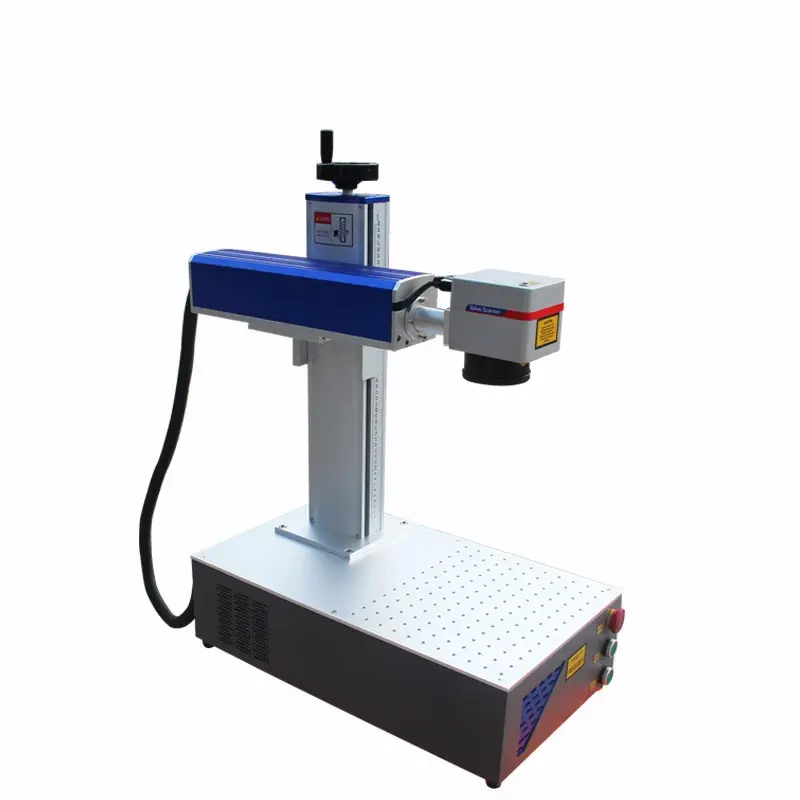

Tehnologia de marcare cu laser creează marcaje durabile și clar vizibile pe piese critice precum paletele turbinelor, trenul de aterizare al aeronavelor și alte componente structurale. Aceste marcaje rezistă condițiilor extreme, cum ar fi vibrațiile intense, contactul cu combustibilul de reacție și variațiile de temperatură de la minus 65 de grade Fahrenheit până la 300 de grade. Metodele mecanice de gravare nu pot concura în acest domeniu. Sistemele cu laser pot realiza adâncituri între 0,0001 inch și 0,005 inch fără a provoca microfisuri sau tensiuni remanente care slăbesc materialul în timp. Acest lucru înseamnă că materiale esențiale din industria aerospațială, cum ar fi aliajele de titan, Inconel și compozitele din fibră de carbon, rămân intacte și au o performanță mai bună pe termen lung. În plus, deoarece laserul nu atinge materialul în timpul marcării, nu apare absolut nicio deformare. Dimensiunea caracterelor poate ajunge până la aproximativ 0,003 inch, ceea ce permite urmărirea precisă a momentului fabricației, lotului de proveniență, codurilor de identificare unice și chiar a înregistrărilor privind întreținerea.

Întâlnirea cerințelor AS9132, NADCAP și FAA

Respectarea standardelor aeronautice se reduce de fapt la două lucruri: posibilitatea de a urmări orice element înapoi și asigurarea faptului că marcările nu eșuează. Tehnologia laser creează coduri Data Matrix conforme cu AS9132 care ating cel puțin gradul B în ceea ce privește lizibilitatea, ceea ce înseamnă că sunt scanate corect din prima încercare în aproximativ 99,9% dintre cazuri când vin auditorii. Sistemele de vizualizare integrate în aceste procese verifică poziționarea componentelor cu o precizie de până la 0,002 inchi. Toate valorile referitoare la setările de putere, viteza laserului și frecvența acestuia sunt înregistrate automat, contribuind astfel la menținerea acreditării NADCAP pentru controlul calității. În ceea ce privește piesele critice ale sistemelor de comandă ale avioanelor, tratamentul termic subsuperficial satisface cerințele TSO C179 privind marcările rezistente la foc, astfel încât companiile să nu fie nevoite să se îngrijoreze din cauza acoperirilor superficiale care ar putea crăpa în timp. Integrarea conformității direct în procesul de marcare ajută la evitarea rechemărilor costisitoare. Conform raportului Institutului Ponemon din 2023, fiecare incident de rechemare din industria medicală și aerospațială costă aproximativ 740.000 USD din cauza problemelor de urmărire a traseului. Cu toate acestea, prin aplicarea unor practici bune de marcare directă pe piese aliniate cu standardele industriale, producătorii pot reduce semnificativ aceste costuri.

Producția de Dispozitive Medicale: Marcare Laser Sterilă, Compatibilă cu UDI

Marcare Directă pe Componente Cerută de FDA pentru Identificarea Unică a Dispozitivelor (UDI)

FDA necesită ca toate dispozitivele medicale de clasa II și III să aibă marcaje UDI permanente, citibile de mașini, astfel încât să poată fi urmărite în fiecare etapă a ciclului lor de viață, de la fabricație până la utilizarea efectivă în spitale. Marcajul laser funcționează foarte bine pentru acest scop, deoarece creează marcaje directe pe piesă (DPM) care rămân clare chiar și după peste 500 de cicluri de autoclavare, conform ghidurilor FDA din 2024. Comparativ cu alte metode, cum ar fi imprimarea cu jet de cerneală sau gravura chimică, marcajul laser rezistă mult mai bine în timp. De ce este acest lucru important? Ei bine, atunci când marcajele se estompează sau sunt deteriorate, apar probleme de identificare greșită, care sunt de fapt responsabile pentru majoritatea retragerilor legate de UDI în prezent. Și să nu uităm nici impactul financiar. Un studiu realizat de Ponemon în 2023 a arătat că fiecare retragere costă în medie aproximativ 740.000 de dolari, ceea ce face ca soluțiile durabile de marcaj să fie esențiale atât din motive de siguranță, cât și economice.

Marcare fără contact a implanturilor, instrumentelor și componentelor unice

Marcarea cu laser elimină riscul de contaminare prin procesare reală fără contact — esențială în producerea dispozitivelor sterile. Fără contact fizic al sculei, nu există posibilitatea ca bacteriile să se blocheze în suprafețele texturate sau în microcanale. Procesul permite:

- Marcarea precisă a implanturilor spinale din titan cu elemente sub 0,5 mm

- Gravare fără deteriorare a barijelor seringilor din polimer și a racordurilor catetere

- Coduri UDI cu contrast ridicat, scanabile, pe instrumente artroscopice

| Tip de material | Aplicații comune | Avantajul laserului |

|---|---|---|

| Oțel inoxidabil | Forceps chirurgicale, cleme | Rezistentă la coroziune și autoclavare |

| Polimeri medicali | Conectori IV, catetere | Fără topire sau deformație |

| Titan | Implanturi ortopedice | Marcare biocompatibilă |

Toate procesele de marcare respectă cerințele sistemului de management al calității ISO 13485, asigurând siguranța pacientului prin urmărire constantă, verificabilă și rezistentă la erori.

Electronice și semiconductoare: marcarea precisă a microcomponentelor fără deteriorare

Marcarea elementelor sub 100 microni pe PCB-uri, circuite integrate și conectoare miniaturale

Mulți producători de echipamente electronice apelează la marcarea cu laser atunci când au nevoie de elemente mai mici de 100 de microni pe produse precum plăci de circuit imprimat, waferi de siliciu, circuite integrate și conectoare miniaturale, fără a deteriora materialele de dedesubt. Laserii UV și cei extrem de rapizi, de tip femtosecundă, funcționează foarte bine pentru ceea ce se numește ablație rece. În esență, aceștia elimină materialul cu precizie, generând aproape nicio zonă afectată termic în jurul acestuia. Acest lucru este foarte important pentru produse precum PCB-urile flexibile, straturile subțiri și cipurile delicate de siliciu, unde metodele tradiționale de gravare ar putea provoca crăpături sau desprinderea straturilor. Un alt avantaj major este că acești laseri nu lasă reziduuri pe conexiunile de lipit sau pe urmele de circuit foarte apropiate. Astfel, toate componentele respectă standardele industriale precum RoHS și IEC 60417 pentru etichetarea corespunzătoare. Fabricile de semiconductori raportează o rată de precizie de aproximativ 99,9% cu această tehnică. Astfel, marcarea directă cu laser nu doar că asigură o urmărire sigură a produselor, dificil de falsificat, dar menține și viteze mari de producție, fără a afecta calitatea generală sau fiabilitatea produselor finite.

Producție Auto și Industrială: Marcare Laser Rapidă, în Linie

VIN, Coduri QR și Urmărire Loturi pe Blocuri Motoare, Șasiuri și Carcase Plastice

Sistemele de marcare cu laser din fibră funcționează foarte bine pe liniile de asamblare auto, gravând numere de identificare a vehiculelor, coduri QR și informații despre lot direct pe blocurile motoare, componente ale cadrului și piese din plastic. Aceste sisteme cu viteză mare pot marca peste o mie de caractere pe secundă, lucru pe care metodele tradiționale pur și simplu nu îl pot egala. Se integrează perfect cu brațe robotice și benzi transportoare, astfel că nu este nevoie ca muncitorii să manipuleze manual piesele în timpul proceselor de producție. Comparativ cu imprimantele inkjet vechi sau marcatoarele cu puncte, tehnologia laser nu necesită cerneală specială sau piese de schimb. Acest lucru reduce costurile de exploatare cu aproximativ 40 la sută și elimină probleme precum așteptarea uscării cernelei, obturarea duzelor sau aderența slabă. Mărcile rămân lizibile chiar și după ce au fost acoperite cu ulei, coroziunea apei sărate, uzura fizică sau temperaturi extreme. Astfel se respectă cerințele riguroase ISO/TS 16949 privind urmărirea produselor pe întreaga durată de viață și permit fabricilor să scaneze instantaneu piesele pentru verificări de calitate utilizând coduri 2D. Un alt avantaj major este că laserul din fibră nu perturbă componentele electronice sensibile din interiorul vehiculelor, cum ar fi unitățile de control ale motorului, menținând totul structural intact și funcționând corect așa cum a fost intenționat.

Întrebări frecvente

Care sunt beneficiile marcării cu laser în producția industrială?

Marcarea cu laser oferă marcaje durabile și precise, care rezistă la coroziune și condiții extreme, reducând semnificativ costurile de retragere.

Cum asigură marcarea cu laser conformitatea cu reglementările?

Marcarea cu laser integrează coduri normative precum AS9132, NADCAP și FAA, asigurând urmărirea și identificarea corectă a pieselor conform standardelor industriale.

De ce este preferată marcarea cu laser pentru dispozitivele medicale?

Marcarea cu laser oferă un proces fără contact, prevenind contaminarea și asigurând durabilitatea marcajelor UDI conform cerințelor FDA.

Poate fi utilizată marcarea cu laser pe componente electronice delicate?

Da, marcarea cu laser poate fi utilizată pe componente electronice delicate fără a le deteriora, asigurând conformitatea cu standarde precum RoHS și IEC 60417.

Cuprins

- Aerospațial și Apărare: Urmărire, Conformitate și Marcare Fără Defecte

- Producția de Dispozitive Medicale: Marcare Laser Sterilă, Compatibilă cu UDI

- Electronice și semiconductoare: marcarea precisă a microcomponentelor fără deteriorare

- Producție Auto și Industrială: Marcare Laser Rapidă, în Linie

- Întrebări frecvente