Aeroangkasa dan Pertahanan: Pengesanan, Kepatuhan, dan Penandaan Sifar-Cacat

Penandaan Bahagian Langsung Kekal pada Komponen Penerbangan Kritikal

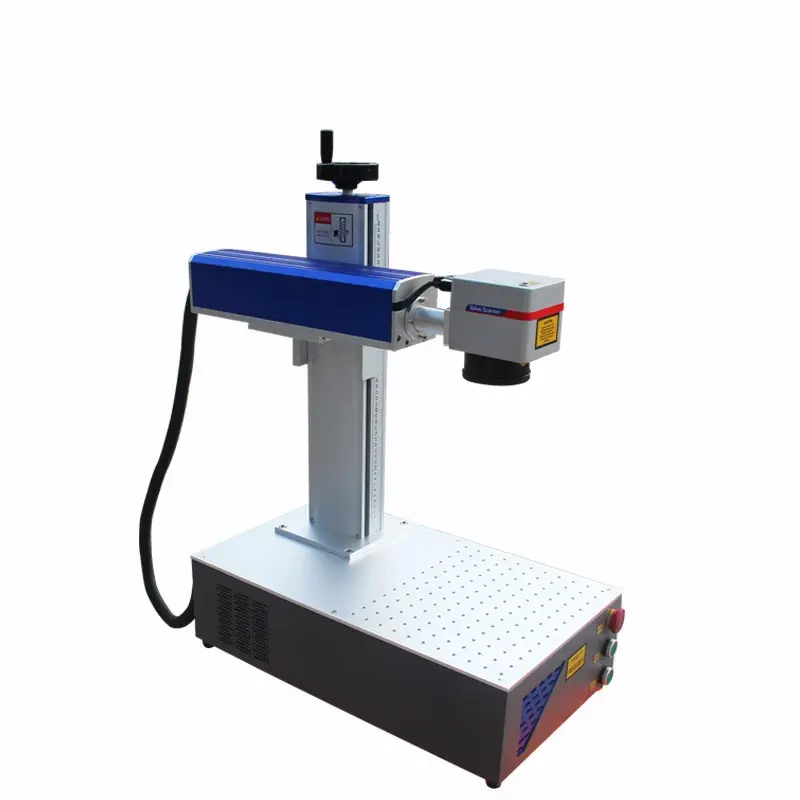

Teknologi penandaan laser menghasilkan tanda yang kekal dan jelas kelihatan pada komponen kritikal seperti bilah turbin, peralatan pendaratan kapal terbang, dan komponen struktur lain. Tanda-tanda ini tahan terhadap keadaan melampau seperti getaran kuat, sentuhan bahan api jet, dan perubahan suhu dari minus 65 darjah Fahrenheit hingga 300 darjah. Kaedah ukiran mekanikal tidak mampu bersaing dalam aspek ini. Sistem laser boleh mengukir sedalam antara 0.0001 inci hingga 0.005 inci tanpa menyebabkan retakan halus atau tekanan baki yang melemahkan bahan sepanjang masa. Ini bermakna bahan aerospace penting seperti aloi titanium, Inconel, dan komposit gentian karbon kekal utuh dan memberikan prestasi lebih baik dalam jangka panjang. Selain itu, memandangkan laser tidak bersentuh secara fizikal dengan bahan semasa penandaan, tiada langsung perubahan bentuk berlaku. Saiz aksara boleh serendah 0.003 inci, menjadikannya mungkin untuk menjejaki tarikh pengeluaran, kelompok asal, kod pengenalan unik, dan juga rekod penyelenggaraan dengan tepat.

Memenuhi Keperluan Peraturan AS9132, NADCAP, dan FAA

Memenuhi piawaian aerospace bergantung kepada dua perkara: keupayaan untuk menjejaki semua benda dan memastikan tanda tidak gagal. Teknologi laser mencipta kod Matriks Data yang mematuhi AS9132 dan mencapai sekurang-kurangnya gred B dari segi kebolehbacaan, yang bermakna ia boleh discan dengan betul sebanyak 99.9% pada kali pertama apabila auditor datang. Sistem penglihatan yang dibina dalam proses ini memeriksa kedudukan benda sehingga ketepatan 0.002 inci. Semua data seperti tetapan kuasa, kelajuan operasi laser, dan frekuensinya dicatat secara automatik, membantu mengekalkan akreditasi NADCAP untuk kawalan kualiti. Apabila melibatkan komponen penting untuk kawalan kapal terbang, penempaan subsurface sebenarnya memenuhi keperluan TSO C179 untuk tanda yang tahan api, jadi syarikat tidak perlu risau tentang lapisan permukaan yang mungkin terkopek dari masa ke masa. Memasukkan pematuhan terus ke dalam proses penandaan membantu mengelakkan penarikan semula yang mahal. Menurut laporan Institut Ponemon dari tahun 2023, setiap insiden penarikan semula dalam industri perubatan dan aerospace kosnya kira-kira $740,000 disebabkan oleh masalah penjejakan. Namun dengan amalan Penandaan Langsung Komponen (Direct Part Marking) yang baik dan selaras dengan piawaian industri, pengilang boleh mengurangkan kos tersebut secara ketara.

Pembuatan Peranti Perubatan: Penandaan Laser Steril, Mematuhi UDI

Penandaan Bahagian Langsung Seperti Diperlukan oleh FDA untuk Pengenalan Peranti Unik (UDI)

FDA menghendaki semua peranti perubatan Kelas II dan III mempunyai tanda UDI yang kekal dan boleh dibaca oleh mesin supaya mereka dapat dilacak pada setiap peringkat perjalanan mereka, bermula daripada pembuatan hingga kepada penggunaan sebenar di hospital. Penandaan laser sangat berkesan untuk tujuan ini kerana ia menghasilkan tanda komponen langsung (DPM) yang kekal jelas walaupun setelah melalui lebih 500 kitaran autoklaf mengikut garis panduan FDA dari tahun 2024. Berbanding kaedah lain seperti pencetakan inkjet atau pengukiran kimia, penandaan laser lebih tahan lama dari semasa ke semasa. Apakah yang menjadikan ini penting? Apabila tanda-tanda ini pudar atau rosak, ia menyebabkan masalah salah pengenalan yang kini menjadi punca utama penarikan balik berkaitan UDI. Jangan lupa juga kesan kewangannya. Satu kajian oleh Ponemon pada tahun 2023 menunjukkan bahawa setiap penarikan balik biasanya menelan kos purata sekitar $740,000, menjadikan penyelesaian penandaan yang tahan lama amat kritikal dari aspek keselamatan dan ekonomi.

Penandaan Tanpa Sentuh untuk Implan, Instrumen, dan Komponen Sekali Pakai

Penandaan laser menghapus risiko pencemaran melalui proses tanpa sentuh sebenar—penting dalam pembuatan peranti steril. Tanpa sentuhan alat fizikal, tiada ruang untuk perangkap bakteria pada permukaan bertekstur atau alur mikro. Proses ini membolehkan:

- Penandaan tepat pada implan tulang belakang titanium dengan ciri-ciri di bawah 0.5 mm

- Ukiran bebas kerosakan pada badan picagari polimer dan pusat kateter

- Kod UDI kontras tinggi yang boleh dipindai pada instrumen artroskopik

| Jenis Bahan | Aplikasi biasa | Kelebihan Laser |

|---|---|---|

| Keluli tahan karat | Forceps pembedahan, pengapit | Tahan kakisan & pensterilan suhu tinggi (autoclaving) |

| Polimer Perubatan | Penyambung IV, kateter | Tiada peleburan atau ubah bentuk |

| Titanium | Implan Ortopedik | Penandaan biokompatibel |

Semua proses penandaan mematuhi keperluan pengurusan kualiti ISO 13485—mengukuhkan keselamatan pesakit melalui ketelusuran yang konsisten, boleh diaudit, dan ralat yang tahan lasak.

Elektronik dan Semikonduktor: Penandaan Mikro Berketepatan Tinggi Tanpa Kerosakan

Penandaan Ciri Bawah 100 Mikron pada PCB, IC, dan Penyambung Mini

Ramai pengeluar elektronik beralih kepada penandaan laser apabila mereka memerlukan ciri-ciri yang lebih kecil daripada 100 mikron pada perkara seperti papan litar bercetak, wafer silikon, litar bersepadu, dan penyambung kecil tanpa merosakkan bahan di bawahnya. Laser UV dan laser femtosecond yang sangat pantas berfungsi dengan baik untuk apa yang dikenali sebagai ablasi sejuk. Secara asasnya, mereka mengeluarkan bahan secara tepat sambil hampir tidak menghasilkan zon terjejas haba di sekitarnya. Ini adalah penting bagi perkara seperti PCB fleksibel, salutan filem nipis, dan cip silikon halus di mana kaedah ukiran tradisional boleh menyebabkan retakan atau pemisahan lapisan. Kelebihan besar lain ialah laser ini tidak meninggalkan sebarang residu pada sambungan solder atau jejak litar yang rapat jaraknya. Ini menjadikan semua perkara ini mematuhi piawaian industri seperti RoHS dan IEC 60417 untuk pelabelan yang betul. Kilang semikonduktor melaporkan kadar ketepatan kira-kira 99.9% dengan teknik ini. Jadi, bukan sahaja penandaan langsung bahagian oleh laser mencipta pengesanan produk yang selamat dan sukar dipalsukan, malah ia juga mengekalkan kelajuan pengeluaran yang tinggi tanpa menjejaskan kualiti atau kebolehpercayaan produk akhir.

Pengeluaran Automotif dan Industri: Penandaan Laser Berkelajuan Tinggi, Secara Dalam Talian

VIN, Kod QR, dan Penjejakan Kumpulan pada Blok Enjin, Rangka, dan Perumahan Plastik

Sistem penandaan laser gentian berfungsi dengan sangat baik pada talian perakitan automotif, mengukir nombor pengenalan kenderaan, kod QR, dan maklumat kelompok terus ke atas blok enjin, komponen rangka, dan bahagian plastik. Sistem kelajuan tinggi ini boleh menandakan lebih daripada seribu aksara setiap saat, sesuatu yang tidak dapat ditandingi oleh kaedah tradisional. Mereka bersesuaian dengan lengan robot dan tali sawat pengangkut, jadi tidak perlu pekerja mengendalikan bahagian secara manual semasa pengeluaran. Berbanding pencetak inkjet atau penanda dot peen lama, teknologi laser tidak memerlukan dakwat khas atau komponen penggantian. Ini mengurangkan kos operasi sebanyak kira-kira 40 peratus dan menghapuskan masalah seperti menunggu dakwat kering, muncung tersumbat, atau isu lekatan yang lemah. Tanda tetap boleh dibaca walaupun selepas tertutup minyak, kakisan air garam, haus fizikal, dan suhu ekstrem. Ini memenuhi keperluan ketat ISO/TS 16949 untuk penjejakan produk sepanjang kitar hayatnya dan membolehkan kilang memindai bahagian serta-merta untuk pemeriksaan kualiti menggunakan kod 2D. Kelebihan besar lain adalah laser gentian tidak mengganggu komponen elektronik sensitif di dalam kenderaan seperti unit kawalan enjin, mengekalkan keseluruhan struktur dan fungsi seperti yang dirancang.

Soalan Lazim

Apakah faedah penandaan laser dalam pengeluaran industri?

Penandaan laser memberikan tanda yang tahan lama dan tepat yang rintang kakisan dan keadaan melampau, mengurangkan kos penarikan semula secara ketara.

Bagaimanakah penandaan laser memastikan pematuhan terhadap peraturan?

Penandaan laser mengintegrasikan kod peraturan seperti AS9132, NADCAP, dan FAA, memastikan penjejakan dan pengenalan komponen mengikut piawaian industri.

Mengapakah penandaan laser dipilih untuk peranti perubatan?

Penandaan laser menawarkan proses tanpa sentuh, mengelakkan pencemaran dan memastikan ketahanan tanda UDI mengikut keperluan FDA.

Bolehkah penandaan laser digunakan pada komponen elektronik yang halus?

Ya, penandaan laser boleh digunakan pada komponen elektronik yang halus tanpa kerosakan, memastikan pematuhan terhadap piawaian seperti RoHS dan IEC 60417.

Jadual Kandungan

- Aeroangkasa dan Pertahanan: Pengesanan, Kepatuhan, dan Penandaan Sifar-Cacat

- Pembuatan Peranti Perubatan: Penandaan Laser Steril, Mematuhi UDI

- Elektronik dan Semikonduktor: Penandaan Mikro Berketepatan Tinggi Tanpa Kerosakan

- Pengeluaran Automotif dan Industri: Penandaan Laser Berkelajuan Tinggi, Secara Dalam Talian

- Soalan Lazim