การบินและกลาโหม: การติดตามตรวจสอบได้ ความสอดคล้องตามข้อกำหนด และการมาร์กแบบไม่มีข้อผิดพลาด

การมาร์กชิ้นส่วนโดยตรงอย่างถาวรบนชิ้นส่วนสำคัญของการบิน

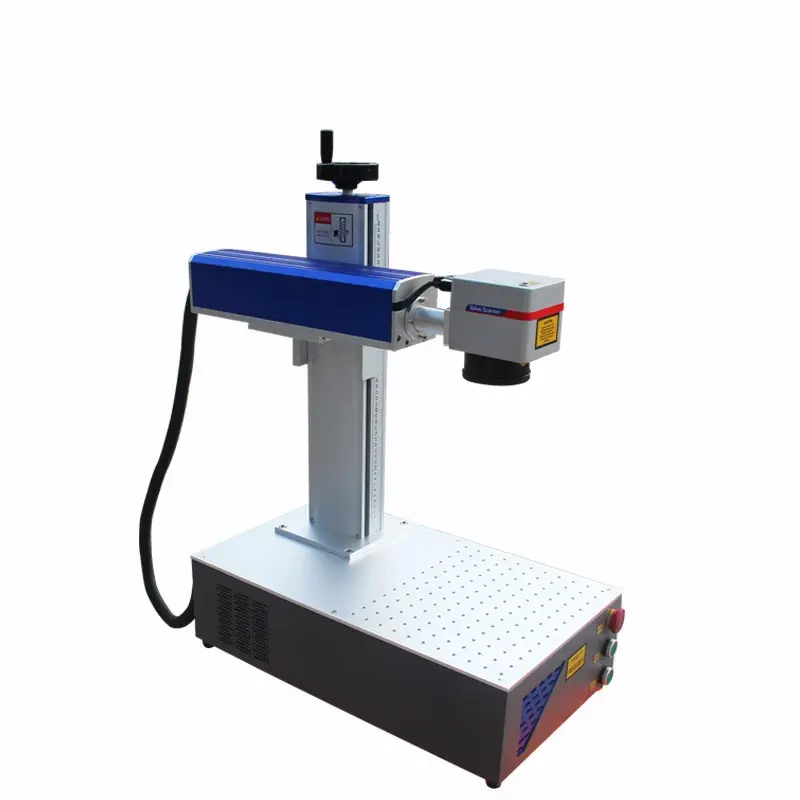

เทคโนโลยีการสลักด้วยเลเซอร์สร้างรอยที่คงทนและมองเห็นได้อย่างชัดเจนบนชิ้นส่วนสำคัญ เช่น ใบพัดเทอร์ไบน์ อุปกรณ์ลงจอดของอากาศยาน และชิ้นส่วนโครงสร้างอื่นๆ รอยเหล่านี้สามารถทนต่อสภาพแวดล้อมที่รุนแรง เช่น การสั่นสะเทือนอย่างรุนแรง การสัมผัสกับเชื้อเพลิงเครื่องบินไอพ่น และการเปลี่ยนแปลงอุณหภูมิที่มีช่วงตั้งแต่ลบ 65 องศาฟาเรนไฮต์ ไปจนถึง 300 องศา วิธีการแกะสลักแบบกลไกไม่สามารถแข่งขันในจุดนี้ได้ ระบบเลเซอร์สามารถกัดลึกระหว่าง 0.0001 นิ้ว ถึง 0.005 นิ้ว โดยไม่ก่อให้เกิดรอยแตกร้าวเล็กๆ หรือความเค้นตกค้างที่ทำให้วัสดุอ่อนแอลงตามกาลเวลา ซึ่งหมายความว่าวัสดุทางการบินที่สำคัญ เช่น โลหะผสมไทเทเนียม อินโคเนล และคอมโพสิตไฟเบอร์คาร์บอน จะยังคงสมบูรณ์และทำงานได้ดีในระยะยาว นอกจากนี้ เนื่องจากเลเซอร์ไม่สัมผัสวัสดุโดยตรงขณะทำการสลัก จึงไม่มีการเสียรูปใดๆ เลย ขนาดตัวอักษรสามารถเล็กลงได้ถึงประมาณ 0.003 นิ้ว ทำให้สามารถติดตามวันที่ผลิต ล็อตที่มาจากไหน รหัสประจำตัวเฉพาะ และแม้แต่ประวัติการบำรุงรักษาได้อย่างแม่นยำ

การประชุมเกี่ยวกับข้อกำหนด AS9132, NADCAP และ FAA

การปฏิบัติตามมาตรฐานอุตสาหกรรมการบินและอวกาศนั้นที่จริงแล้วสรุปได้เป็นสองสิ่ง คือ การสามารถติดตามย้อนกลับได้ทุกอย่าง และการทำให้มั่นใจว่าเครื่องหมายที่ทำไว้จะไม่เสียหาย เทคโนโลยีเลเซอร์สร้างรหัส Data Matrix ที่สอดคล้องกับมาตรฐาน AS9132 และมีระดับความอ่านออกขั้นต่ำอยู่ที่เกรด B ซึ่งหมายความว่าสามารถสแกนได้สำเร็จในครั้งแรกประมาณ 99.9% เมื่อมีการตรวจสอบ ระบบภาพถ่าย (vision systems) ที่ติดตั้งไว้ในกระบวนการเหล่านี้ จะตรวจสอบตำแหน่งของสิ่งต่าง ๆ ด้วยความแม่นยำภายในระยะ 0.002 นิ้ว และตัวเลขทั้งหมดที่เกี่ยวข้องกับค่าพลังงาน ความเร็วของเลเซอร์ และความถี่ จะถูกบันทึกโดยอัตโนมัติ ช่วยสนับสนุนการรักษามาตรฐานการรับรอง NADCAP สำหรับการควบคุมคุณภาพ ส่วนการอบช้าแบบใต้ผิว (subsurface annealing) เมื่อนำมาใช้กับชิ้นส่วนสำคัญของการควบคุมเครื่องบิน สามารถตอบสนองข้อกำหนด TSO C179 สำหรับเครื่องหมายที่ทนไฟได้ ทำให้บริษัทไม่ต้องกังวลกับชั้นเคลือบที่ผิวซึ่งอาจลอกหรือแตกหักหลุดออกไปเมื่อเวลาผ่านไป การฝังข้อกำหนดด้านความสอดคล้องไว้ในกระบวนการทำเครื่องหมายช่วยลดความเสี่ยงในการต้องนำผลิตภัณฑ์กลับมาแก้ไขอย่างมีนัยสำคัญ จากรายงานของสถาบัน Ponemon ในปี 2023 พบว่าเหตุการณ์การเรียกคืนแต่ละครั้งในอุตสาหกรรมการแพทย์และการบินอวกาศ มีค่าใช้จ่ายโดยเฉลี่ยประมาณ 740,000 ดอลลาร์สหรัฐ เนื่องจากปัญหาการติดตามย้อนกลับ แต่ด้วยแนวทางการระบุชิ้นส่วนโดยตรง (Direct Part Marking) ที่สอดคล้องกับมาตรฐานอุตสาหกรรม ผู้ผลิตสามารถลดต้นทุนเหล่านี้ได้อย่างมาก

การผลิตอุปกรณ์ทางการแพทย์: การทำเครื่องหมายด้วยเลเซอร์แบบปลอดเชื้อที่สอดคล้องกับ UDI

การจารึกข้อมูลโดยตรงบนชิ้นส่วนตามข้อกำหนดของ FDA สำหรับการระบุอุปกรณ์อย่างเป็นเอกลักษณ์ (UDI)

องค์การอาหารและยา (FDA) กำหนดให้อุปกรณ์ทางการแพทย์ประเภทที่ II และ III ทั้งหมดต้องมีเครื่องหมาย UDI ถาวรที่อ่านได้ด้วยเครื่องจักร เพื่อให้สามารถติดตามอุปกรณ์เหล่านี้ได้ในทุกขั้นตอน ตั้งแต่กระบวนการผลิตจนถึงการใช้งานจริงในโรงพยาบาล เทคนิคการเลเซอร์มาร์กทำงานได้ดีมากสำหรับความต้องการนี้ เพราะสามารถสร้างเครื่องหมายบนชิ้นส่วนโดยตรง (DPM) ที่ยังคงชัดเจนแม้จะผ่านการฆ่าเชื้อด้วยเครื่องอบไอน้ำมากกว่า 500 รอบ ตามแนวทางของ FDA ปี 2024 เมื่อเทียบกับวิธีอื่นๆ เช่น การพิมพ์อิงค์เจ็ท หรือการกัดด้วยสารเคมี การมาร์กด้วยเลเซอร์มีความทนทานมากกว่าในระยะยาว สิ่งนี้สำคัญอย่างไร? ก็เพราะเมื่อเครื่องหมายจางหายหรือเสียหาย จะนำไปสู่ปัญหาการระบุผิดพลาด ซึ่งในปัจจุบันเป็นสาเหตุหลักของคำเรียกคืนที่เกี่ยวข้องกับ UDI และอย่าลืมถึงผลกระทบทางการเงินด้วย การศึกษาโดย Ponemon ในปี 2023 แสดงให้เห็นว่า แต่ละกรณีของการเรียกคืนโดยเฉลี่ยมีค่าใช้จ่ายประมาณ 740,000 ดอลลาร์สหรัฐ ทำให้โซลูชันการมาร์กที่ทนทานมีความจำเป็นอย่างยิ่งทั้งในด้านความปลอดภัยและเศรษฐกิจ

การจารึกแบบไม่สัมผัสสำหรับอิมพลานต์ เครื่องมือ และชิ้นส่วนที่ใช้แล้วทิ้ง

การจารึกด้วยเลเซอร์ช่วยลดความเสี่ยงจากการปนเปื้อนด้วยกระบวนการแบบไม่สัมผัสอย่างแท้จริง ซึ่งมีความสำคัญอย่างยิ่งในการผลิตอุปกรณ์ปลอดเชื้อ โดยไม่มีการสัมผัสของเครื่องมือทางกล จึงไม่เกิดโอกาสให้แบคทีเรียสะสมในพื้นผิวหยาบหรือร่องเล็กๆ กระบวนการนี้ทำให้สามารถ:

- จารึกด้วยความแม่นยำบนอิมพลานต์ไทเทเนียมสำหรับกระดูกสันหลังที่มีลักษณะขนาดต่ำกว่า 0.5 มม.

- แกะสลักโดยไม่ทำลายบนลำกล้องโพลีเมอร์ของเข็มฉีดยาและขั้วต่อสายสวน

- รหัส UDI ที่มีความคมชัดสูงและสามารถสแกนได้บนเครื่องมือส่องข้อ

| ประเภทวัสดุ | การใช้งานทั่วไป | ข้อได้เปรียบของเลเซอร์ |

|---|---|---|

| เหล็กกล้าไร้สนิม | แหนบผ่าตัด คีมหนีบ | ทนต่อการกัดกร่อนและการฆ่าเชื้อด้วยไอน้ำแรงดัน (autoclaving) |

| พอลิเมอร์ทางการแพทย์ | ขั้วต่อสายให้สารน้ำ อุปกรณ์สายสวน | ไม่มีการละลายหรือเสียรูป |

| ไทเทเนียม | อุปกรณ์ปลูกกระดูก | เครื่องหมายที่เข้ากันได้กับร่างกาย |

กระบวนการทั้งหมดสำหรับการใส่เครื่องหมายสอดคล้องกับข้อกำหนดด้านการจัดการคุณภาพ ISO 13485 — ส่งเสริมความปลอดภัยของผู้ป่วยผ่านระบบติดตามย้อนกลับที่มีความสม่ำเสมอ ตรวจสอบได้ และลดข้อผิดพลาด

อิเล็กทรอนิกส์และเซมิคอนดักเตอร์: การใส่เครื่องหมายขนาดเล็กอย่างแม่นยำโดยไม่เกิดความเสียหาย

การใส่เครื่องหมายบนชิ้นส่วนที่มีขนาดต่ำกว่า 100 ไมครอน บนแผงวงจรพิมพ์ (PCBs), ไอซี และขั้วต่อขนาดจิ๋ว

ผู้ผลิตอิเล็กทรอนิกส์จำนวนมากหันมาใช้การมาร์คด้วยเลเซอร์เมื่อต้องการสร้างลวดลายที่มีขนาดเล็กกว่า 100 ไมครอน บนสิ่งต่างๆ เช่น แผ่นวงจรพิมพ์ แผ่นซิลิคอน เวเฟอร์ วงจรรวม และขั้วต่อขนาดจิ๋ว โดยไม่ทำให้วัสดุชั้นล่างเสียหาย เลเซอร์ยูวีและเลเซอร์เฟมโตวินาทีที่ทำงานเร็วมากเหล่านี้ เหมาะอย่างยิ่งสำหรับกระบวนการที่เรียกว่า การกัดกร่อนแบบเย็น (cold ablation) โดยพื้นฐานแล้ว เทคนิคนี้สามารถกำจัดวัสดุได้อย่างแม่นยำ ในขณะที่เกิดโซนที่ได้รับผลกระทบจากความร้อนน้อยมาก ซึ่งมีความสำคัญอย่างยิ่งต่อผลิตภัณฑ์เช่น แผ่นวงจรพิมพ์แบบยืดหยุ่น ฟิล์มเคลือบบาง และชิปซิลิคอนที่ละเอียดอ่อน ซึ่งวิธีแกะสลักแบบดั้งเดิมอาจทำให้แตกหรือทำให้ชั้นต่างๆ แยกจากกันได้อีกประการหนึ่งคือ เลเซอร์เหล่านี้ไม่ทิ้งคราบตกค้างไว้บนข้อต่อการบัดกรีหรือเส้นทางวงจรที่อยู่ห่างกันอย่างแน่นหนา ทำให้ทุกอย่างเป็นไปตามมาตรฐานอุตสาหกรรม เช่น RoHS และ IEC 60417 สำหรับการติดฉลากที่ถูกต้อง โรงงานผลิตเซมิคอนดักเตอร์รายงานอัตราความแม่นยำประมาณ 99.9% ด้วยเทคนิคนี้ ดังนั้นการมาร์คชิ้นส่วนโดยตรงด้วยเลเซอร์ไม่เพียงแต่ช่วยสร้างระบบติดตามผลิตภัณฑ์ที่ปลอดภัยและปลอมแปลงได้ยากเท่านั้น แต่ยังคงรักษาระดับความเร็วในการผลิตให้สูงไว้ได้ โดยไม่กระทบต่อคุณภาพหรือความน่าเชื่อถือของผลิตภัณฑ์สำเร็จรูป

การผลิตรถยนต์และอุตสาหกรรม: การทำเครื่องหมายด้วยเลเซอร์ความเร็วสูงแบบต่อเนื่อง

VIN, รหัส QR และการติดตามล็อตบนบล็อกเครื่องยนต์ โครงรถ และที่หุ้มพลาสติก

ระบบเลเซอร์ไฟเบอร์สำหรับการพิมพ์ลงบนผิวทำงานได้ดีมากในสายการประกอบยานยนต์ โดยสามารถกัดจารึกเลขประจำตัวรถ (VIN), รหัส QR และข้อมูลชุดผลิตภัณฑ์ลงบนบล็อกเครื่องยนต์ ชิ้นส่วนโครงถัง และชิ้นส่วนพลาสติกได้โดยตรง ระบบความเร็วสูงเหล่านี้สามารถพิมพ์ได้มากกว่าหนึ่งพันตัวอักษรต่อวินาที ซึ่งเป็นสิ่งที่วิธีการแบบดั้งเดิมไม่สามารถทำได้ ระบบเหล่านี้สามารถติดตั้งรวมกับแขนหุ่นยนต์และสายพานลำเลียงได้อย่างลงตัว จึงไม่จำเป็นต้องให้พนักงานจัดการชิ้นส่วนด้วยตนเองระหว่างกระบวนการผลิต เมื่อเทียบกับเครื่องพิมพ์อิงค์เจ็ทหรือเครื่องหมายแบบ dot peen รุ่นเก่า เทคโนโลยีเลเซอร์ไม่จำเป็นต้องใช้อินค์พิเศษหรือชิ้นส่วนทดแทนใดๆ ส่งผลให้ต้นทุนการดำเนินงานลดลงประมาณ 40 เปอร์เซ็นต์ และช่วยกำจัดปัญหา เช่น การรอให้อินค์แห้ง หัวพิมพ์อุดตัน หรือปัญหาการยึดเกาะที่ไม่ดี รอยพิมพ์จะยังคงอ่านได้แม้หลังจากถูกน้ำมันเคลือบ การกัดกร่อนจากน้ำเค็ม การสึกหรอทางกายภาพ และอุณหภูมิที่รุนแรง ซึ่งสอดคล้องกับข้อกำหนด ISO/TS 16949 ที่เข้มงวดสำหรับการติดตามผลิตภัณฑ์ตลอดอายุการใช้งาน และช่วยให้โรงงานสามารถสแกนชิ้นส่วนเพื่อตรวจสอบคุณภาพได้ทันทีโดยใช้รหัส 2D อีกหนึ่งข้อได้เปรียบสำคัญคือ เลเซอร์ไฟเบอร์ไม่รบกวนชิ้นส่วนอิเล็กทรอนิกส์ที่ไวต่อการเสียหายภายในรถยนต์ เช่น หน่วยควบคุมเครื่องยนต์ (ECU) ทำให้ทุกอย่างยังคงสภาพโครงสร้างและความสามารถในการทำงานตามปกติ

คำถามที่พบบ่อย

การมาร์คด้วยเลเซอร์มีข้อดีอย่างไรในกระบวนการผลิตอุตสาหกรรม

การมาร์คด้วยเลเซอร์ให้รอยมาร์คที่ทนทานและแม่นยำ สามารถต้านทานการกัดกร่อนและสภาวะสุดขั้วได้ดี จึงช่วยลดต้นทุนจากการเรียกคืนสินค้าอย่างมีนัยสำคัญ

การมาร์คด้วยเลเซอร์รับประกันความสอดคล้องตามข้อบังคับได้อย่างไร

การมาร์คด้วยเลเซอร์ผสานรหัสระเบียบข้อบังคับ เช่น AS9132, NADCAP และ FAA เพื่อให้มั่นใจในการติดตามและระบุชิ้นส่วนได้อย่างถูกต้องตามมาตรฐานอุตสาหกรรม

ทำไมจึงนิยมใช้การมาร์คด้วยเลเซอร์สำหรับอุปกรณ์ทางการแพทย์

การมาร์คด้วยเลเซอร์ให้กระบวนการทำงานแบบไม่สัมผัส ป้องกันการปนเปื้อน และรับประกันความคงทนของเครื่องหมาย UDI ตามข้อกำหนดของ FDA

สามารถใช้การมาร์คด้วยเลเซอร์กับชิ้นส่วนอิเล็กทรอนิกส์ที่ละเอียดอ่อนได้หรือไม่

ได้ การมาร์คด้วยเลเซอร์สามารถใช้กับชิ้นส่วนอิเล็กทรอนิกส์ที่ละเอียดอ่อนได้โดยไม่เกิดความเสียหาย และยังคงรับประกันความสอดคล้องตามมาตรฐาน เช่น RoHS และ IEC 60417

สารบัญ

- การบินและกลาโหม: การติดตามตรวจสอบได้ ความสอดคล้องตามข้อกำหนด และการมาร์กแบบไม่มีข้อผิดพลาด

- การผลิตอุปกรณ์ทางการแพทย์: การทำเครื่องหมายด้วยเลเซอร์แบบปลอดเชื้อที่สอดคล้องกับ UDI

- อิเล็กทรอนิกส์และเซมิคอนดักเตอร์: การใส่เครื่องหมายขนาดเล็กอย่างแม่นยำโดยไม่เกิดความเสียหาย

- การผลิตรถยนต์และอุตสาหกรรม: การทำเครื่องหมายด้วยเลเซอร์ความเร็วสูงแบบต่อเนื่อง

- คำถามที่พบบ่อย