Aerospace at Depensa: Traceability, Compliance, at Zero-Defect Marking

Permanenteng Direct Part Marking sa mga Mahahalagang Bahagi ng Sasakyang Panghimpapawid

Ang teknolohiyang laser marking ay lumilikha ng permanenteng at malinaw na mga marka sa mga kritikal na bahagi tulad ng mga pala ng turbine, landing gear ng eroplano, at iba pang mga istrukturang komponente. Ang mga markang ito ay tumitibay laban sa matitinding kondisyon tulad ng malakas na pag-vibrate, kontak sa jet fuel, at pagbabago ng temperatura mula -65 degree Fahrenheit hanggang 300 degree. Hindi kayang mapantayan ng mekanikal na pag-ukit ang ganitong kalidad. Ang mga sistema ng laser ay kayang umukit mula 0.0001 pulgada hanggang 0.005 pulgada ang lalim nang hindi nag-iiwan ng mikroskopikong bitak o natirang tensyon na nagpapahina sa materyales sa paglipas ng panahon. Nangangahulugan ito na nananatiling buo at mas epektibo pang matagal ang mahahalagang materyales sa aerospace tulad ng titanium alloys, Inconel, at carbon fiber composites. Bukod dito, dahil hindi humahawak ang laser sa materyal habang ina-markahan, walang anomang pagbaluktot o depekto. Ang sukat ng mga karakter ay maaaring umabot sa 0.003 pulgada, na nagbibigay-daan para ma-track nang tumpak kung kailan ito ginawa, kung anong batch ang pinagmulan, ang kanilang mga natatanging code, at kahit ang mga talaan ng maintenance.

Pagpupulong sa AS9132, NADCAP, at FAA Regulatory Requirements

Ang pagsunod sa mga pamantayan sa agham panghimpapawid ay nakadepende talaga sa dalawang bagay: ang kakayahang masubaybayan ang lahat at tiyakin na hindi nababago ang mga marka. Ang teknolohiyang laser ang gumagawa ng mga Data Matrix code na sumusunod sa AS9132 at may kakayahang basahin na hindi bababa sa antas B, na nangangahulugan na maayos itong nasc-scan sa unang pagkakataon mga 99.9% ng oras kapag may audit. Ang mga sistema ng paningin (vision systems) na bahagi ng prosesong ito ay nagsusuri ng eksaktong posisyon ng mga bagay hanggang sa akurasyong 0.002 pulgada. At awtomatikong naiiwan ang lahat ng datos tungkol sa lakas ng enerhiya, bilis ng laser, at dalas nito, upang matulungan ang pagpapanatili ng sertipikasyon na NADCAP para sa kontrol ng kalidad. Kapag napupunta sa mga kritikal na bahagi ng kontrol ng eroplano, ang subsurface annealing ay talagang sumusunod sa TSO C179 na nagtatakda para sa mga marka na lumalaban sa apoy, kaya hindi na nag-aalala ang mga kumpanya tungkol sa mga surface coating na maaaring mag-kaliskis sa paglipas ng panahon. Ang pagsasama ng compliance sa mismong proseso ng pagmamarka ay nakakatulong upang maiwasan ang mahuhusay na recall. Ayon sa ulat ng Ponemon Institute noong 2023, bawat insidente ng recall sa industriya ng medisina at agham panghimpapawid ay nagkakahalaga ng humigit-kumulang $740,000 dahil sa mga problema sa traceability. Subalit sa pamamagitan ng maayos na Direct Part Marking na alinsunod sa mga pamantayan ng industriya, maaaring mapababa ng mga tagagawa ang mga gastos na ito nang malaki.

Paggawa ng Medikal na Kagamitan: Pagmamarka gamit ang Laser na Sumusunod sa UDI at Walang Kontaminasyong Mikrobyo

Direktang Pagmamarka sa Bahagi Ayon sa FDA para sa Natatanging Pagkakakilanlan ng Kagamitan (UDI)

Ang FDA ay nangangailangan na ang lahat ng Class II at III na medikal na kagamitan ay may permanenteng, machine-readable na mga UDI marking upang masubaybayan ang bawat yugto ng kanilang paglalakbay mula sa pagmamanupaktura hanggang sa aktwal na paggamit sa mga ospital. Ang laser marking ay lubos na epektibo para dito dahil naglalikha ito ng direktang marka sa bahagi (DPM) na nananatiling malinaw kahit matapos dumadaan sa mahigit 500 autoclave cycles batay sa gabay ng FDA noong 2024. Kumpara sa ibang pamamaraan tulad ng inkjet printing o chemical etching, ang laser marking ay mas tumitibay sa paglipas ng panahon. Bakit ito mahalaga? Kapag umalis o nasira ang mga marka, nagdudulot ito ng problema sa maling pagkakakilanlan na kasalukuyang responsable sa karamihan ng mga UDI-related na ikinakaltas. At huwag kalimutang isipin ang epekto nito sa pinansya. Isang pag-aaral ng Ponemon noong 2023 ay nagpakita na ang bawat ikinakaltas ay nagkakahalaga ng humigit-kumulang $740,000 sa average, na nagpapahiwatig na ang matibay na solusyon sa pagmamarka ay lubos na mahalaga para sa parehong kaligtasan at ekonomiya.

Hindi Direktang Pagmamarka ng mga Implants, Instrumento, at Mga Komponenteng Isusunog

Ang pagmamarka gamit ang laser ay nag-aalis ng panganib na madumihan sa pamamagitan ng tunay na hindi direktang proseso—napakahalaga sa paggawa ng mga sterile device. Dahil walang pisikal na kontak ang tool, wala ring pagkakataon para mahuli ang bacteria sa mga textured surface o micro-grooves. Pinapadali ng prosesong ito:

- Tumpak na pagmamarka ng titanium spinal implants na may mga katangian sa ilalim ng 0.5 mm

- Pag-ukit nang walang pinsala sa mga barrel ng polimer na syringe at catheter hub

- Mataas ang kontrast, maaaring i-scan na UDI code sa mga arthroscopic instrument

| Uri ng materyal | Mga Pangkaraniwang Aplikasyon | Laser Advantage |

|---|---|---|

| Stainless steel | Mga forceps at clamp sa operasyon | Lumalaban sa korosyon at autoclaving |

| Mga Medikal na Polymers | Mga konektor sa IV, catheter | Walang pagkatunaw o pagbabago ng hugis |

| Titan | Mga Implantong Orthopedic | Marka na biocompatible |

Ang lahat ng proseso ng pagmamarka ay sumusunod sa mga kinakailangan ng pamamahala ng kalidad na ISO 13485—pinatitibay ang kaligtasan ng pasyente sa pamamagitan ng pare-pareho, maaaring i-audit, at walang-mali na traceability.

Elektronika at Mga Semiconductor: Mataas na Precision na Micro-Marking Nang Walang Pinsala

Pagmamarka ng Sub-100 Micron na Tampok sa PCBs, ICs, at Mga Miniature na Connector

Maraming gumagawa ng electronics ang lumiliko sa laser marking kapag kailangan nila ng mga tampok na mas maliit sa 100 microns sa mga bagay tulad ng printed circuit boards, silicon wafers, integrated circuits, at maliliit na connector nang hindi sinisira ang mga materyales sa ilalim. Ang UV lasers at mga napakabilis na femtosecond laser ay mainam para sa tinatawag na cold ablation. Pangunahin, inaalis nila ang materyal nang may tiyak na presyon habang halos walang nagagawang heat affected zone sa paligid nito. Mahalaga ito lalo na sa mga bagay tulad ng flexible PCBs, thin film coatings, at sensitibong silicon chips kung saan ang tradisyonal na pag-ukit ay maaaring magdulot ng bitak o paghihiwalay ng mga layer. Isa pang malaking plus ay ang kakayahang ito ng mga laser na huwag iwanan ng residue sa mga solder connection o sa mga napakikipot na circuit traces. Dahil dito, nasusunod ang mga pamantayan sa industriya tulad ng RoHS at IEC 60417 para sa tamang pagmamarka. Ang mga semiconductor factory ay nag-uulat ng halos 99.9% na accuracy gamit ang teknik na ito. Kaya bukod sa paglikha ng ligtas at mahirap pansinin na product tracking, pinapanatili rin nito ang mataas na bilis ng produksyon nang hindi nakakaapekto sa kabuuang kalidad o katiyakan ng mga natapos na produkto.

Produksyon sa Automotive at Industriya: Mataas na Bilis, In-Line na Pagmamarka gamit ang Laser

VIN, QR Code, at Pagsubaybay sa Batch sa mga Engine Block, Chassis, at Plastic Housings

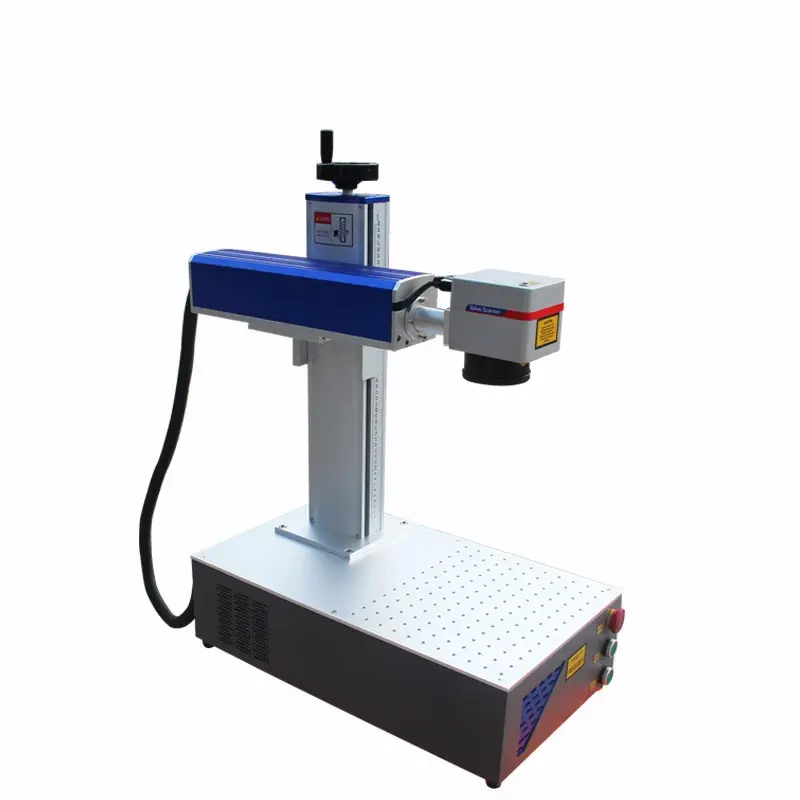

Ang mga fiber laser marking system ay talagang epektibo sa mga automotive assembly line, kung saan inuukit ang vehicle identification numbers, QR code, at impormasyon ng batch nang direkta sa engine block, frame components, at mga plastik na bahagi. Ang mga mataas na bilis na sistema na ito ay kayang markahan ng higit sa isang libong karakter bawat segundo—na hindi kayang gawin ng tradisyonal na pamamaraan. Sila ay magaan na maisasama sa robotic arms at conveyor belt, kaya hindi na kailangang manu-manong hawakan ng mga manggagawa ang mga bahagi habang nagaganap ang produksyon. Kumpara sa lumang inkjet printer o dot peen marker, ang laser technology ay hindi nangangailangan ng espesyal na tinta o palitan na bahagi. Ito ay nagpapababa ng mga gastos sa pagpapatakbo ng mga 40 porsyento at nag-aalis ng mga problema tulad ng paghihintay matuyo ang tinta, nabubuslot na nozzle, o mahinang pagkakadikit. Ang mga marka ay nananatiling masinsin kahit natatakpan ng langis, naapektuhan ng korosyon dulot ng tubig-alat, pisikal na pananatiling maayos laban sa pagsusuot, at matinding temperatura. Tinutugunan nito ang mahigpit na ISO/TS 16949 na pamantayan para sa pagsubaybay sa produkto sa buong life cycle nito at pinapayagan ang mga pabrika na agad i-scan ang mga bahagi para sa quality check gamit ang 2D code. Isa pang malaking bentaha ay ang kakayahang hindi makapanakit ng fiber laser sa sensitibong electronic components sa loob ng sasakyan tulad ng engine control units, kaya nananatiling matibay at gumagana nang maayos ang lahat ayon sa layunin.

Mga FAQ

Ano ang mga benepisyo ng pagmamarka gamit ang laser sa produksyon sa industriya?

Ang pagmamarka gamit ang laser ay nagbibigay ng matibay at tumpak na mga marka na lumalaban sa korosyon at matinding kondisyon, na nagsisilbing makabuluhang pagbawas sa gastos dahil sa recall.

Paano sinisiguro ng pagmamarka gamit ang laser ang pagsunod sa mga regulasyon?

Isinasama ng pagmamarka gamit ang laser ang mga code pang-regulasyon tulad ng AS9132, NADCAP, at FAA, upang masiguro ang tamang pagsubaybay at pagkilala sa mga bahagi ayon sa mga pamantayan ng industriya.

Bakit ginustong gamitin ang pagmamarka gamit ang laser para sa mga medikal na device?

Ang pagmamarka gamit ang laser ay nag-aalok ng prosesong walang kontak, na nag-iwas sa kontaminasyon at nagsisiguro ng katatagan ng mga UDI marking ayon sa mga kahilingan ng FDA.

Maari bang gamitin ang pagmamarka gamit ang laser sa mahihinang electronic components?

Oo, maari itong gamitin sa mahihinang electronic components nang hindi nagdudulot ng pinsala, na nagsisiguro sa pagsunod sa mga pamantayan tulad ng RoHS at IEC 60417.

Talaan ng mga Nilalaman

- Aerospace at Depensa: Traceability, Compliance, at Zero-Defect Marking

- Paggawa ng Medikal na Kagamitan: Pagmamarka gamit ang Laser na Sumusunod sa UDI at Walang Kontaminasyong Mikrobyo

- Elektronika at Mga Semiconductor: Mataas na Precision na Micro-Marking Nang Walang Pinsala

- Produksyon sa Automotive at Industriya: Mataas na Bilis, In-Line na Pagmamarka gamit ang Laser

-

Mga FAQ

- Ano ang mga benepisyo ng pagmamarka gamit ang laser sa produksyon sa industriya?

- Paano sinisiguro ng pagmamarka gamit ang laser ang pagsunod sa mga regulasyon?

- Bakit ginustong gamitin ang pagmamarka gamit ang laser para sa mga medikal na device?

- Maari bang gamitin ang pagmamarka gamit ang laser sa mahihinang electronic components?