Luft- und Raumfahrt sowie Verteidigung: Rückverfolgbarkeit, Konformität und Null-Fehler-Beschriftung

Dauerhafte direkte Teilebeschriftung an kritischen Flugkomponenten

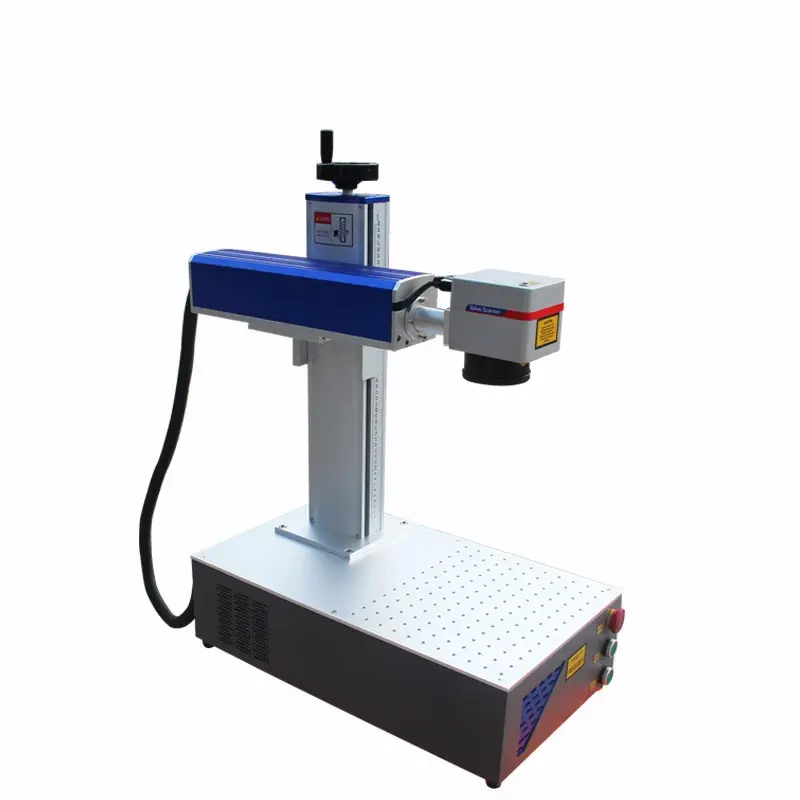

Die Lasermarkiertechnologie erzeugt dauerhafte, deutlich sichtbare Kennzeichnungen auf kritischen Bauteilen wie Turbinenschaufeln, Fahrwerksteilen von Flugzeugen und anderen Strukturkomponenten. Diese Markierungen halten harten Bedingungen stand, wie starken Vibrationen, Kontakt mit Kerosin und Temperaturschwankungen von minus 65 Grad Fahrenheit bis hin zu 300 Grad. Mechanische Gravurverfahren können hier nicht mithalten. Lasersysteme können zwischen 0,0001 Zoll und 0,005 Zoll tief einätzen, ohne dabei mikroskopisch kleine Risse oder verbleibende Spannungen zu verursachen, die Werkstoffe langfristig schwächen. Dadurch bleiben wichtige Luft- und Raumfahrtmaterialien wie Titanlegierungen, Inconel und Kohlefaserverbundstoffe intakt und weisen eine bessere Langzeitleistung auf. Außerdem kommt der Laser beim Markieren nicht mit dem Material in Berührung, wodurch keinerlei Verformung entsteht. Die Schrifthöhe kann bis auf etwa 0,003 Zoll reduziert werden, was eine genaue Rückverfolgung des Herstellungszeitpunkts, der Chargenzugehörigkeit, der eindeutigen Identifikationscodes und sogar von Wartungsdaten ermöglicht.

Erfüllung der Anforderungen gemäß AS9132, NADCAP und FAA-Vorschriften

Die Einhaltung von Luft- und Raumfahrtstandards hängt im Wesentlichen von zwei Faktoren ab: der Möglichkeit, alles zurückverfolgen zu können, und der Gewährleistung, dass Kennzeichnungen nicht versagen. Lasertechnologie erzeugt AS9132-konforme Data-Matrix-Codes, die mindestens die Lesbarkeitsstufe B erreichen, wodurch sie beim Audit mit einer Wahrscheinlichkeit von etwa 99,9 % bereits beim ersten Scan korrekt gelesen werden. Die in diese Prozesse integrierten Bildverarbeitungssysteme überprüfen die Positionierung mit einer Genauigkeit von bis zu 0,002 Zoll. Alle Werte bezüglich Leistungseinstellungen, Lasergeschwindigkeit und Frequenz werden automatisch protokolliert, was zur Aufrechterhaltung der NADCAP-Akkreditierung für die Qualitätskontrolle beiträgt. Bei kritischen Teilen für Flugzeugsteuerungen erfüllt das subsurface-Annealing-Verfahren tatsächlich die TSO C179-Anforderungen für feuerbeständige Kennzeichnungen, sodass Unternehmen sich keine Sorgen um Oberflächenbeschichtungen machen müssen, die im Laufe der Zeit abplatzen könnten. Die direkte Integration von Konformität in den Kennzeichnungsprozess hilft, kostspielige Rückrufaktionen zu vermeiden. Laut dem Ponemon Institute-Bericht aus dem Jahr 2023 verursacht jeder Rückruf in der Medizin- und Luftfahrtindustrie aufgrund von Rückverfolgbarkeitsproblemen Kosten in Höhe von rund 740.000 US-Dollar. Mit einer sorgfältigen Direktkennzeichnung von Bauteilen gemäß den branchenspezifischen Standards können Hersteller diese Kosten jedoch deutlich senken.

Herstellung von Medizinprodukten: UDI-konforme, sterile Laserbeschriftung

Direkte Teilekennzeichnung gemäß FDA-Vorgabe für die eindeutige Geräteidentifikation (UDI)

Die FDA verlangt, dass alle medizinischen Geräte der Klassen II und III dauerhafte, maschinenlesbare UDI-Kennzeichnungen aufweisen, damit sie während ihres gesamten Weges – von der Herstellung bis zur tatsächlichen Nutzung in Krankenhäusern – verfolgt werden können. Die Laserbeschriftung eignet sich hierfür besonders gut, da sie direkte Bauteilkennzeichnungen (DPM) erzeugt, die selbst nach über 500 Autoklaven-Zyklen gemäß den FDA-Richtlinien aus dem Jahr 2024 klar lesbar bleiben. Im Vergleich zu anderen Verfahren wie Tintenstrahldruck oder chemischem Ätzen halten Lasermarkierungen langfristig einfach besser stand. Warum ist das wichtig? Wenn Kennzeichnungen verblassen oder beschädigt werden, führt dies zu Fehlidentifikationen, die heutzutage für die meisten UDI-bedingten Rückrufe verantwortlich sind. Auch die finanziellen Auswirkungen dürfen nicht außer Acht gelassen werden. Eine Studie von Ponemon aus dem Jahr 2023 zeigte, dass jeder Rückruf im Durchschnitt Kosten von rund 740.000 US-Dollar verursacht, wodurch langlebige Beschriftungslösungen aus Sicherheits- und wirtschaftlichen Gründen unverzichtbar sind.

Kontaktlose Kennzeichnung von Implantaten, Instrumenten und Einwegkomponenten

Die Laserbeschriftung eliminiert das Kontaminationsrisiko durch echte kontaktlose Bearbeitung – entscheidend in der sterilen Geräteherstellung. Ohne physischen Werkzeugkontakt besteht keine Gefahr der Bakterieneinlagerung in strukturierten Oberflächen oder Mikrorillen. Das Verfahren ermöglicht:

- Präzise Kennzeichnung von titanbasierten Wirbelsäulenimplantaten mit Strukturen unter 0,5 mm

- Schonende Gravur auf Polymer-Spritzenzylindern und Katheterverbindern

- Hochkontrastige, scannbare UDI-Codes auf arthroskopischen Instrumenten

| Materialtyp | Gemeinsame Anwendungen | Laser-Vorteil |

|---|---|---|

| Edelstahl | Chirurgische Pinzetten, Klemmen | Beständig gegen Korrosion und Autoklavierung |

| Medizinische Polymere | Infusionsverbinder, Katheter | Kein Schmelzen oder Verformen |

| Titan | Orthopädische Implantate | Biokompatible Kennzeichnung |

Alle Kennzeichnungsverfahren entsprechen den Anforderungen des Qualitätsmanagementsystems ISO 13485 – sie erhöhen die Patientensicherheit durch konsistente, auditierbare und fehlerresistente Rückverfolgbarkeit.

Elektronik und Halbleiter: Hochpräzise Mikro-Kennzeichnung ohne Beschädigung

Kennzeichnung von Strukturen unter 100 Mikron auf Leiterplatten, ICs und Miniatursteckverbindern

Viele Elektronikhersteller setzen auf Laserbeschriftung, wenn sie Strukturen von weniger als 100 Mikrometern auf Objekten wie Leiterplatten, Siliziumwafern, integrierten Schaltungen und winzigen Steckverbindern benötigen, ohne die darunterliegenden Materialien zu beschädigen. UV-Laser und besonders schnelle Femtosekundenlaser eignen sich hervorragend für das sogenannte kalte Abtragen. Im Wesentlichen entfernen sie Material präzise, wobei nahezu keine wärmebeeinflusste Zone entsteht. Dies ist besonders wichtig bei empfindlichen Materialien wie flexiblen Leiterplatten, Dünnfilmbeschichtungen und empfindlichen Siliziumchips, bei denen herkömmliche Gravurmethoden Risse verursachen oder eine Schichtabhebung begünstigen könnten. Ein weiterer großer Vorteil besteht darin, dass diese Laser keine Rückstände auf Lötverbindungen oder sehr eng beabstandeten Leiterbahnen hinterlassen. Dadurch entsprechen die Kennzeichnungen branchenüblichen Normen wie RoHS und IEC 60417 für ordnungsgemäße Beschriftung. Halbleiterfertigungsstätten berichten von Genauigkeitsraten von etwa 99,9 % bei dieser Methode. Somit ermöglicht die direkte Laserbeschriftung nicht nur eine sichere, schwer fälschbare Produktverfolgung, sondern erhält auch hohe Produktionsgeschwindigkeiten, ohne die Gesamtqualität oder Zuverlässigkeit der fertigen Produkte zu beeinträchtigen.

Automobil- und Industrieproduktion: Hochgeschwindigkeits-Laserbeschriftung in der Fertigungsstraße

Fahrgestellnummer, QR-Codes und Chargenverfolgung auf Motorenblöcken, Fahrgestellen und Kunststoffgehäusen

Faserlaser-Markiersysteme funktionieren hervorragend auf Automobilmontagelinien, wo sie Fahrzeug-Identifizierungsnummern, QR-Codes und Chargeninformationen direkt in Motorblöcke, Rahmenkomponenten und Kunststoffteile einätzen. Diese Hochgeschwindigkeitssysteme können über tausend Zeichen pro Sekunde markieren, was mit herkömmlichen Methoden einfach nicht zu erreichen ist. Sie lassen sich nahtlos in Roboterarme und Förderbänder integrieren, sodass während der Produktion keine manuelle Handhabung der Teile durch Arbeiter erforderlich ist. Im Vergleich zu veralteten Tintenstrahldruckern oder Punktmarkiersystemen benötigt die Lasertechnologie keine speziellen Tinten oder Ersatzteile. Dadurch reduzieren sich die Betriebskosten um etwa 40 Prozent, und Probleme wie das Warten auf das Trocknen der Tinte, verstopfte Düsen oder schlechte Haftung entfallen gänzlich. Die Markierungen bleiben lesbar, selbst nachdem sie mit Öl bedeckt wurden, Salzwasser-Korrosion ausgesetzt waren, mechanischem Verschleiß oder extremen Temperaturen standgehalten haben. Damit werden die strengen Anforderungen der ISO/TS 16949 für die Rückverfolgbarkeit von Produkten über ihren gesamten Lebenszyklus erfüllt, und Fabriken können Teile mithilfe von 2D-Codes sofort für Qualitätsprüfungen scannen. Ein weiterer großer Vorteil ist, dass Faserlaser sensible elektronische Bauteile im Fahrzeug, wie Motorsteuergeräte, nicht beeinträchtigen und somit die strukturelle Integrität sowie die ordnungsgemäße Funktion gewährleisten.

Häufig gestellte Fragen

Welche Vorteile bietet die Laserbeschriftung in der industriellen Produktion?

Die Laserbeschriftung liefert dauerhafte und präzise Markierungen, die korrosionsbeständig und extremen Bedingungen widerstehen, wodurch die Kosten für Rückrufaktionen erheblich gesenkt werden.

Wie gewährleistet die Laserbeschriftung die Einhaltung von Vorschriften?

Die Laserbeschriftung integriert regulatorische Kennzeichnungen wie AS9132, NADCAP und FAA und stellt so die ordnungsgemäße Nachverfolgung und Identifikation von Teilen gemäß den Industriestandards sicher.

Warum wird die Laserbeschriftung für medizinische Geräte bevorzugt?

Die Laserbeschriftung ermöglicht eine berührungslose Bearbeitung, verhindert Kontaminationen und gewährleistet die Haltbarkeit von UDI-Kennzeichnungen gemäß FDA-Vorgaben.

Kann die Laserbeschriftung bei empfindlichen elektronischen Bauteilen eingesetzt werden?

Ja, die Laserbeschriftung kann bei empfindlichen elektronischen Bauteilen ohne Beschädigung eingesetzt werden und stellt die Einhaltung von Normen wie RoHS und IEC 60417 sicher.

Inhaltsverzeichnis

- Luft- und Raumfahrt sowie Verteidigung: Rückverfolgbarkeit, Konformität und Null-Fehler-Beschriftung

- Herstellung von Medizinprodukten: UDI-konforme, sterile Laserbeschriftung

- Elektronik und Halbleiter: Hochpräzise Mikro-Kennzeichnung ohne Beschädigung

- Automobil- und Industrieproduktion: Hochgeschwindigkeits-Laserbeschriftung in der Fertigungsstraße

-

Häufig gestellte Fragen

- Welche Vorteile bietet die Laserbeschriftung in der industriellen Produktion?

- Wie gewährleistet die Laserbeschriftung die Einhaltung von Vorschriften?

- Warum wird die Laserbeschriftung für medizinische Geräte bevorzugt?

- Kann die Laserbeschriftung bei empfindlichen elektronischen Bauteilen eingesetzt werden?