هوافضا و دفاع: ردیابی، انطباق با استانداردها و علامتگذاری بدون نقص

علامتگذاری دائمی مستقیم بر روی قطعات حیاتی پرواز

فناوری علامتگذاری لیزری، علائمی ماندگار و بهوضوح قابل مشاهده روی قطعات حیاتی مانند پرههای توربین، شاسی هواپیما و سایر اجزای سازهای ایجاد میکند. این علائم در مقابل شرایط سختی نظیر ارتعاشات شدید، تماس با سوخت جت و نوسانات دمایی از ۶۵- درجه فارنهایت تا ۳۰۰ درجه فارنهایت مقاومت میکنند. روشهای حکاکی مکانیکی در این زمینه رقابتی نیستند. سیستمهای لیزری قادر به حک کردن در عمقی بین ۰٫۰۰۰۱ اینچ تا ۰٫۰۰۵ اینچ هستند بدون اینکه ترکهای خیلی ریز یا تنشهای باقیماندهای ایجاد کنند که باعث ضعیف شدن مواد در طول زمان میشوند. این امر به معنای حفظ سلامت مواد مهم هوافضایی مانند آلیاژهای تیتانیوم، اینکونل و کامپوزیتهای الیاف کربن و عملکرد بهتر آنها در بلندمدت است. علاوه بر این، ازآنجاکه لیزر در حین علامتگذاری به مواد تماس فیزیکی نمیگیرد، هیچگونه تغییر شکلی ایجاد نمیشود. اندازه کاراکترها تا حدود ۰٫۰۰۳ اینچ کاهش مییابد که امکان ردیابی زمان تولید، شماره دسته، کدهای شناسایی منحصربهفرد و حتی سابقه تعمیرات را بهطور دقیق فراهم میکند.

برآوردن الزامات AS9132، NADCAP و مقررات FAA

رعایت استانداردهای هوافضا در نهایت به دو مورد بستگی دارد: توانایی ردیابی تمام موارد و اطمینان از اینکه علائم دچار خطا نشوند. فناوری لیزر، کدهای ماتریس داده (Data Matrix) سازگار با استاندارد AS9132 را ایجاد میکند که حداقل از قابلیت خواندن درجه B پشتیبانی میکنند؛ بدین معنا که زمانی که بازرسان حضور مییابند، حدود 99.9٪ از مواقع اولین بار به درستی اسکن میشوند. سیستمهای بینایی که در این فرآیندها گنجانده شدهاند، محل قرارگیری قطعات را با دقت 0.002 اینچ بررسی میکنند. تمام این اعداد و ارقام مربوط به تنظیمات توان، سرعت لیزرها و فرکانس آنها به صورت خودکار ثبت میشوند و به حفظ گواهی NADCAP در کنترل کیفیت کمک میکنند. هنگامی که به قطعات حیاتی کنترل هواپیما میرسیم، عملیات انیلینگ زیرسطحی در واقع الزامات TSO C179 برای علائم مقاوم در برابر آتش را برآورده میکند، بنابراین شرکتها نیازی به نگرانی درباره پوششهای سطحی که ممکن است در طول زمان ترک بخورند یا جدا شوند، ندارند. قرار دادن انطباقپذیری مستقیماً در فرآیند علامتگذاری، به جلوگیری از بازگرداندن گرانقیمت کالاها کمک میکند. بر اساس گزارش مؤسسه پونمون از سال 2023، هر حادثه بازگرداندن در صنایع پزشکی و هوافضا به دلیل مشکلات ردیابی، حدود 740,000 دلار هزینه دارد. اما با رعایت شیوههای مناسب علامتگذاری مستقیم روی قطعات که با استانداردهای صنعت هماهنگ باشد، تولیدکنندگان میتوانند این هزینهها را به میزان قابل توجهی کاهش دهند.

تولید تجهیزات پزشکی: علامتگذاری لیزری مطابق با UDI و استریل

علامتگذاری مستقیم قطعه مورد نیاز سازمان غذا و دارو (FDA) برای شناسایی منحصر به فرد دستگاه (UDI)

سازمان غذا و داروی آمریکا (FDA) مقتضی میداند که تمام دستگاههای پزشکی کلاس II و III دارای علامتگذاری UDI دائمی و قابل خواندن توسط ماشین باشند تا بتوان آنها را در تمام مراحل سفرشان، از تولید تا استفاده واقعی در بیمارستانها، ردیابی کرد. علامتگذاری لیزری برای این منظور بسیار مناسب است، زیرا این روش نشانههای مستقیم روی قطعه (DPM) ایجاد میکند که حتی پس از بیش از 500 چرخه اتوکلاو نیز طبق دستورالعملهای FDA در سال 2024 به وضوح باقی میمانند. در مقایسه با روشهای دیگری مانند چاپ جوهرافشان یا حکاکی شیمیایی، علامتگذاری لیزری در طول زمان دوام بیشتری دارد. اهمیت این موضوع چیست؟ زمانی که نشانهها محو یا آسیب میبینند، مشکلات شناسایی نادرست ایجاد میشود که امروزه عامل اصلی بیشتر فراخوانیهای مرتبط با UDI هستند. همچنین نباید تأثیرات مالی را نیز فراموش کرد. یک مطالعه توسط مؤسسه پونمون در سال 2023 نشان داد که هر فراخوانی بهطور متوسط حدود 740,000 دلار هزینه دارد و این امر راهحلهای علامتگذاری دوامدار را از نظر ایمنی و اقتصادی ضروری میسازد.

علامتگذاری بدون تماس ایمپلنتها، ابزارها و قطعات یکبار مصرف

علامتگذاری با لیزر با فرآیند واقعی بدون تماس، خطر آلودگی را حذف میکند — عاملی حیاتی در تولید دستگاههای استریل. بدون تماس ابزار فیزیکی، هیچ احتمالی برای به دام افتادن باکتری در سطوح بافتدار یا شیارهای میکرو وجود ندارد. این فرآیند امکانهای زیر را فراهم میکند:

- علامتگذاری دقیق ایمپلنتهای تیتانیومی ستون فقرات با ویژگیهای کمتر از 0.5 میلیمتر

- حکاکی بدون آسیب روی بدنه سرنگهای پلیمری و قطعات اتصال کاتتر

- کدهای UDI با کنتراست بالا و قابل اسکن روی ابزارهای آرتروسکوپی

| نوع ماده | کاربرد های مشترک | مزیت لیزر |

|---|---|---|

| فولاد ضد زنگ | فورسپس جراحی، گیرهها | مقاوم در برابر خوردگی و استریلسازی با اتوکلاو |

| پلیمرهای پزشکی | اتصالدهندههای تزریق داخل وریدی، کاتترها | بدون ذوب شدن یا تغییر شکل |

| تیتانیوم | ایمپلنت های ارتوپدی | علامتگذاری زیستسازگار |

تمام فرآیندهای علامتگذاری مطابق با الزامات سیستم مدیریت کیفیت ISO 13485 هستند و از طریق ردیابی پایدار، قابل سنجش و مقاوم در برابر خطا، ایمنی بیمار را تقویت میکنند.

الکترونیک و نیمهرساناها: علامتگذاری دقیق میکرو بدون آسیب

علامتگذاری ویژگیهای زیر ۱۰۰ میکرون روی برد مدار چاپی (PCB)، مدارات یکپارچه (IC) و اتصالدهندههای کوچک

بسیاری از سازندگان تجهیزات الکترونیکی هنگامی که نیاز به ایجاد عناصری با اندازه کمتر از ۱۰۰ میکرون روی مواردی مانند برد مدار چاپی، ویفرهای سیلیکونی، مدارهای مجتمع و متصلکنندههای بسیار کوچک دارند، بدون آسیب رساندن به مواد زیرین، به علامتگذاری لیزری روی میآورند. لیزرهای ماوراء بنفش و انواع فوق سریع فمتوثانیهای برای فرآیندی که به آن تبخیر سرد گفته میشود، عملکرد بسیار خوبی دارند. در اصل، این لیزرها مواد را با دقت بالا و تقریباً بدون ایجاد منطقه تحت تأثیر حرارتی (HAZ) از بین میبرند. این ویژگی از اهمیت بالایی در مورد محصولاتی مانند برد مدار انعطافپذیر، پوششهای نازک فیلمی و تراشههای حساس سیلیکونی برخوردار است که در آنها روشهای سنتی حکاکی ممکن است باعث ترک خوردن یا جدایش لایهها شوند. مزیت دیگر این است که این لیزرها هیچ نوع باقیماندهای روی اتصالات لحیمی یا ردیابهای مداری بسیار فشرده باقی نمیگذارند. این موضوع باعث میشود تمامی موارد با استانداردهای صنعتی مانند RoHS و IEC 60417 برای برچسبزنی مناسب سازگار باشند. کارخانههای نیمههادی گزارش دقت حدود ۹۹٫۹ درصدی را با این روش اعلام کردهاند. بنابراین، علامتگذاری مستقیم قطعات با لیزر نه تنها ردیابی محصولات امن و غیرقابل جعل را فراهم میکند، بلکه سرعت تولید را نیز حفظ میکند و بر کیفیت یا قابلیت اطمینان کلی محصولات نهایی تأثیر منفی نمیگذارد.

تولید خودرو و صنعتی: علامتگذاری لیزری سریع و در خط تولید

شماره شناسایی وسیله نقلیه (VIN)، کدهای QR و ردیابی دستهها روی بلوک موتور، شاسی و پوستههای پلاستیکی

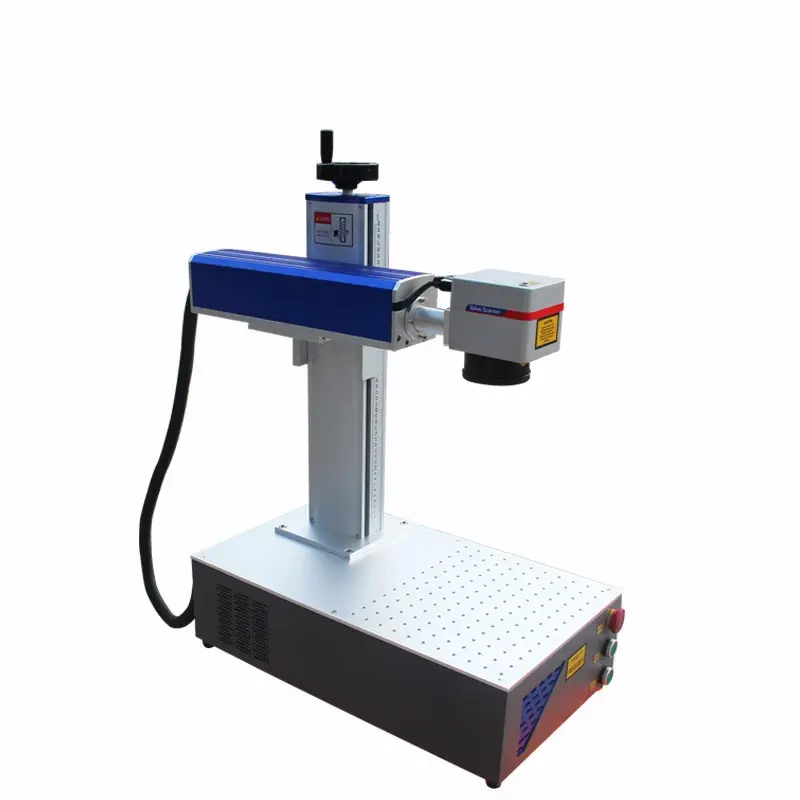

سیستمهای علامتگذاری با لیزر فیبر در خطوط مونتاژ خودرو بسیار خوب کار میکنند و شماره شناسایی وسیله نقلیه، کدهای QR و اطلاعات دستهبندی را مستقیماً روی بلوک موتور، قطعات شاسی و قطعات پلاستیکی حک میکنند. این سیستمهای پرسرعت قادر به علامتگذاری بیش از هزار کاراکتر در هر ثانیه هستند که چیزی است که روشهای سنتی نمیتوانند به آن دست یابند. این سیستمها به خوبی با بازوی رباتیک و نوار نقاله هماهنگ میشوند، بنابراین در طول فرآیند تولید نیازی به دخالت دستی کارگران برای دستکاری قطعات نیست. در مقایسه با چاپگرهای جوهرافشان قدیمی یا دستگاههای علامتگذاری نقطهای، فناوری لیزری به جوهرهای خاص یا قطعات تعویضی نیازی ندارد. این امر هزینههای عملیاتی را حدود ۴۰ درصد کاهش میدهد و مشکلاتی مانند زمان خشک شدن جوهر، گرفتگی نازلها یا مشکلات چسبندگی ضعیف را از بین میبرد. علائم باقی مانده حتی پس از تماس با روغن، خوردگی ناشی از آب شور، سایش فیزیکی و دماهای شدید نیز قابل خواندن باقی میمانند. این امر الزامات سختگیرانه ISO/TS 16949 در زمینه ردیابی محصولات در طول چرخه عمر آنها را برآورده میکند و به کارخانهها اجازه میدهد تا با استفاده از کدهای دو بعدی، قطعات را بلافاصله برای بررسی کیفیت اسکن کنند. یکی دیگر از مزایای بزرگ این است که لیزر فیبر به مؤلفههای الکترونیکی حساس داخل خودرو مانند واحدهای کنترل موتور آسیب نمیزند و همه چیز را از نظر ساختاری سالم و در حال کارکرد صحیح نگه میدارد.

سوالات متداول

مزایای علامتگذاری با لیزر در تولید صنعتی چیست؟

علامتگذاری با لیزر، نشانههایی بادوام و دقیق ایجاد میکند که در برابر خوردگی و شرایط سخت مقاوم هستند و بهطور قابل توجهی هزینههای فراخوانی را کاهش میدهند.

چگونه علامتگذاری با لیزر تطابق با مقررات را تضمین میکند؟

علامتگذاری با لیزر کدهای مقرراتی مانند AS9132، NADCAP و FAA را یکپارچه میکند و ردیابی و شناسایی صحیح قطعات را مطابق استانداردهای صنعتی تضمین میکند.

چرا علامتگذاری با لیزر برای دستگاههای پزشکی ترجیح داده میشود؟

علامتگذاری با لیزر فرآیند بدون تماس است، از آلودگی جلوگیری میکند و دوام نشانههای UDI را مطابق الزامات FDA تضمین میکند.

آیا میتوان از علامتگذاری با لیزر روی قطعات الکترونیکی ظریف استفاده کرد؟

بله، میتوان از علامتگذاری با لیزر روی قطعات الکترونیکی ظریف بدون آسیب استفاده کرد و تطابق با استانداردهایی مانند RoHS و IEC 60417 را تضمین نمود.