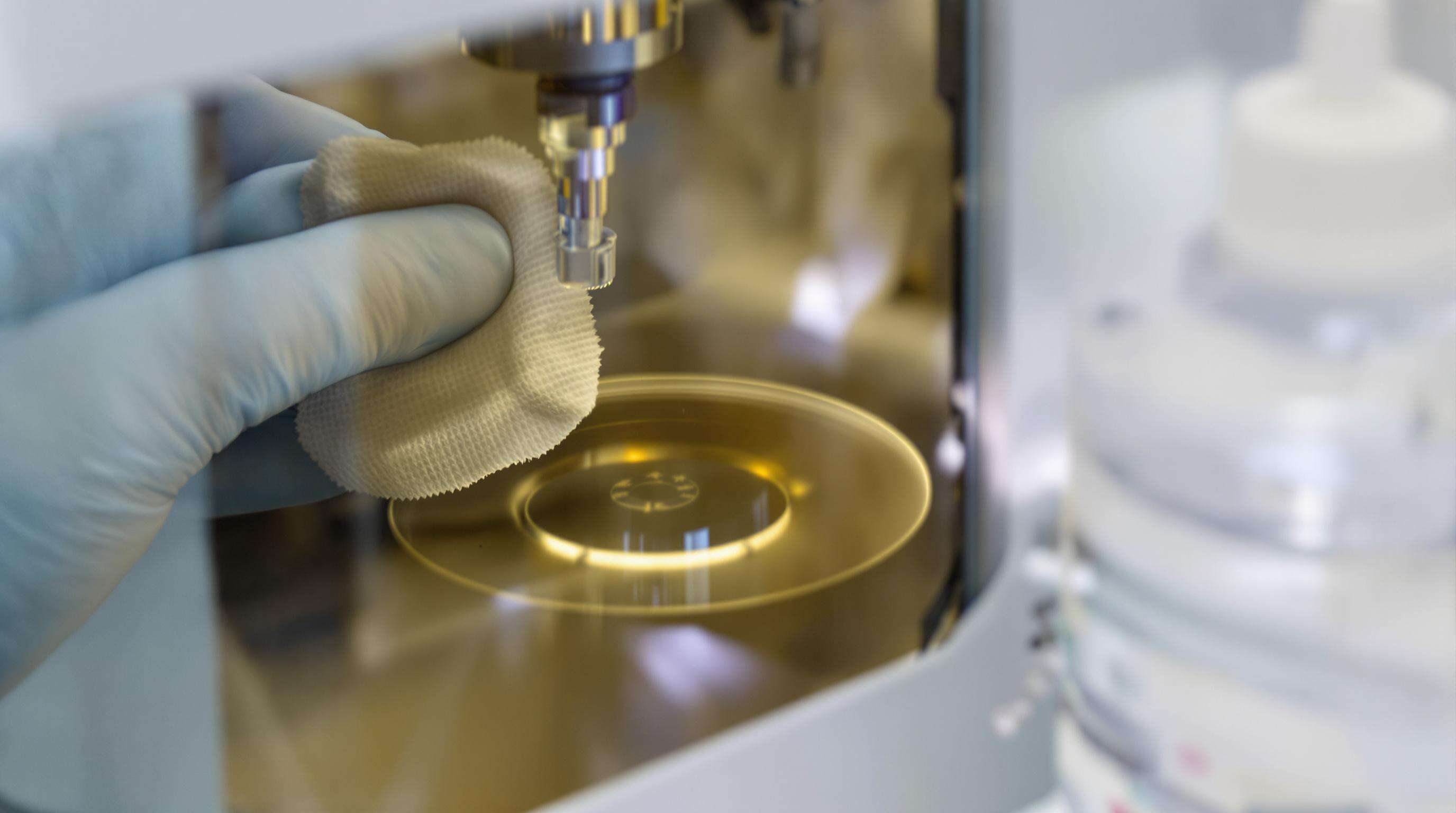

Optik Yüzey Bakımı Teknikleri

Optik yüzeyleri her gün tüylü olmayan bezler ve %90'dan fazla izopropil alkol kullanarak temizleyin. Artık birikimini önlemek için kağıt havluları veya aşındırıcı malzemeleri kullanmayın. 0,1 mm'lik tek bir çizik ışın odaklama doğruluğunu %18 oranında düşürebilir ( Lazer Sistemleri Dergisi 2023). Kirliliği düz ışık altında kaçırabileceğiniz için açılı ışık altında inceleyin.

Kesim/Gravür Masalarından Enkaz Temizliği

Her işten sonra HEPA filtreli sistemlerle gravür masalarını vakumlayın. Yapışkan kalıntılar için kalibrasyon sorunlarından kaçınmak adına alev almaz solventleri dikkatli kullanın. Temizlenmezse enkaz, yeniden odaklama döngülerini %22 artırır ve nozul aşınmasını hızlandırır.

Mekanik Parçaların Yağlanması

Üretici tarafından belirlenen yağları şunlara uygulayın:

- Linear rails : Çalışma saatleri başına 120 saatte bir silikon bazlı gres yağı

- Balta vitleri : Haftalık yüksek viskoziteli yağ

- Z-ekseni dişlileri : Aylık olarak kuru PTFE spreyi

Aşırı yağlayıcıyı mikrofiber bezlerle silerek toz birikmesini önleyin.

Fiber Lazer Ekipmanları için Soğutma Sistemi Bakımı

Uygun soğutma, fiber lazerin ömrünü %30-%40 artırır ( Lazer Sistemleri Dergisi 2023).

Radyatör Temizlik Döngüleri

Radyatör kanatlarındaki toz, ısı dağılımını %22'ye kadar azaltabilir. Arka egzoz alanlarına odaklanarak iki haftada bir sıkıştırılmış hava kullanın. Zor temizlenen kalıntılar için kanat bütünlüğünü koruyan izopropil alkol silgileri kullanın.

Soğutucu Filtre Değişim Zamanlaması

İşletme süresi her 400 saatte veya üç ayda bir soğutucu devre içi filtreleri değiştirin. Rulman aşınmasını gösteren metal partiküller için kullanılmış filtreleri kontrol edin.

Sıcaklık İzleme En İyi Uygulamalar

Soğutucuyu 18—22°C arasında ve ±0,5°C hassasiyetindeki sensörlerle otomatik kapatma programı yapın. Isı kaçaklarını önlemek için 26°C'de otomatik kapatma programlayın.

Metal Kesme Lazerleri için Optik Kontrol ve Kalibrasyonu

Lens Hizalama Doğrulama Yöntemleri

Haftalık olarak ızgara kağıdı testleri kullanarak hizalamayı kontrol edin. %u00B10,05 mm'den fazla sapmalar kesme verimini düşürür. Endüstriyel sistemler için lazer hizalama araçları 5 mikron hassasiyetle ölçüm yapar.

Ayna Yansıtma Test Prosedürleri

Güç kaybını önlemek için yansıtma oranını %98'in üzerinde tutun. Aylık olarak fotodiyot sensörler kullanarak test edin. Altın kaplı CO₂ aynaları oksidasyonu temizlemek için susuz alkol kullanın.

CO₂ Lazer Sistemlerinde Güç Kaynağı ve Gaz İzleme

Gaz Saflık Seviyesi Kontrolleri

Kirliliği tespit etmek için üç ayda bir kızılötesi gaz analizörleri kullanın. Bu, enerji çıkışını %20 oranında düşürebilir. Gazları kullanım saatlerine göre, takvim tarihlerine göre değil yenileyin.

Gerilim Kararlılığı Sağlama

±%5'in üzerindeki gerilim kararsızlığı tüp aşınmasını hızlandırır. Özel regülatörler kurun ve haftalık multimetre testleri gerçekleştirin. Gerçek zamanlı izleme hizalama hatalarını %42 oranında azaltır.

Kaynak Lazerleri için Planlı Bakım Programları

Proaktif planlama, durma süresini %38 oranında azaltır ( Ponemon 2024).

Haftalık Nozul Değişim Döngüleri

Gaz akışını korumak için her 7—10 çalışma saati sonrasında nozulları değiştirin. 0,3 mm’den fazla karbon birikimi kaynak gözenekliliği riskini %12 artırır.

Yıllık Lazer Tüpü Kontrolü

Yetkili teknisyenler tüpleri değerlendirmeli ve şu ölçümleri yapmalıdır:

| Parametre | Tolerans Aralığı |

|---|---|

| Işın Modu Kararlılığı | ±2% sapma |

| Gaz Saflığı | ≥99.995% |

| Soğutma Etkinliği | ≤3°C varyans |

Küçük Lazer Kesme Makineleri için Operatör Eğitimi

Eğitim hataları %38 azaltır ( Endüstriyel Lazer Dergisi 2023).

Hata Kodu Tanıma Eğitimi

Operatörlere şunları öğret:

- Hata desenlerini arızalarla eşleştir

- Acil durum uyarılarını kritik olmayanlardan ayırt etme

- Parametreleri güvenli şekilde sıfırla

Acil Durumda Kapatma Protokolleri

Acil durumlarda <8 saniyede tam duruşu gerçekleştirin. Adımlar, sıralı enerji kesimi ve tehlike kontrolünü içerir.

Lazer İşaretleme Ekipmanı için Çevre Koruma

Nem Kontrolü Gereksinimleri

Yoğuşma veya statik risklerini önlemek için %30—60 RH aralığında tutun.

Titreşim Karşıtı Kurulum Yapılandırması

Vibrasyon izolasyon pad'leri kullanın ve aylık rezonans testleri yaparak <10 µm seviyesini koruyun

SSS

Optik yüzeyler ne sıklıkla temizlenmelidir?

Optik yüzeyler her gün pamuklu bez ve izopropil alkol kullanılarak temizlenmelidir.

Kazma yataklarının vakumlanması ne amaçla yapılır?

Kazma yataklarının vakumlanması, yeniden odaklama döngülerini önlemek ve lülelerin aşınmasını hızlandırmamak için yapılmaktadır.

Soğutma sistemi bakımı neden önemlidir?

Uygun soğutma, lazerin ömrünü %30-%40 artırır ve düzenli temizlik ile filtre değişimi gerektirir.

Gaz saflık seviyeleri CO2 lazer sistemlerini nasıl etkiler?

Gaz saflığının bozulması enerji çıkışını %20 azaltabilir, bu nedenle düzenli kontroller ve gaz takviyesi gereklidir.

İçindekiler

- Optik Yüzey Bakımı Teknikleri

- Kesim/Gravür Masalarından Enkaz Temizliği

- Mekanik Parçaların Yağlanması

- Fiber Lazer Ekipmanları için Soğutma Sistemi Bakımı

- Radyatör Temizlik Döngüleri

- Soğutucu Filtre Değişim Zamanlaması

- Sıcaklık İzleme En İyi Uygulamalar

- Metal Kesme Lazerleri için Optik Kontrol ve Kalibrasyonu

- Lens Hizalama Doğrulama Yöntemleri

- Ayna Yansıtma Test Prosedürleri

- CO₂ Lazer Sistemlerinde Güç Kaynağı ve Gaz İzleme

- Gaz Saflık Seviyesi Kontrolleri

- Gerilim Kararlılığı Sağlama

- Kaynak Lazerleri için Planlı Bakım Programları

- Haftalık Nozul Değişim Döngüleri

- Yıllık Lazer Tüpü Kontrolü

- Küçük Lazer Kesme Makineleri için Operatör Eğitimi

- Hata Kodu Tanıma Eğitimi

- Acil Durumda Kapatma Protokolleri

- Lazer İşaretleme Ekipmanı için Çevre Koruma

- Nem Kontrolü Gereksinimleri

- Titreşim Karşıtı Kurulum Yapılandırması

- SSS