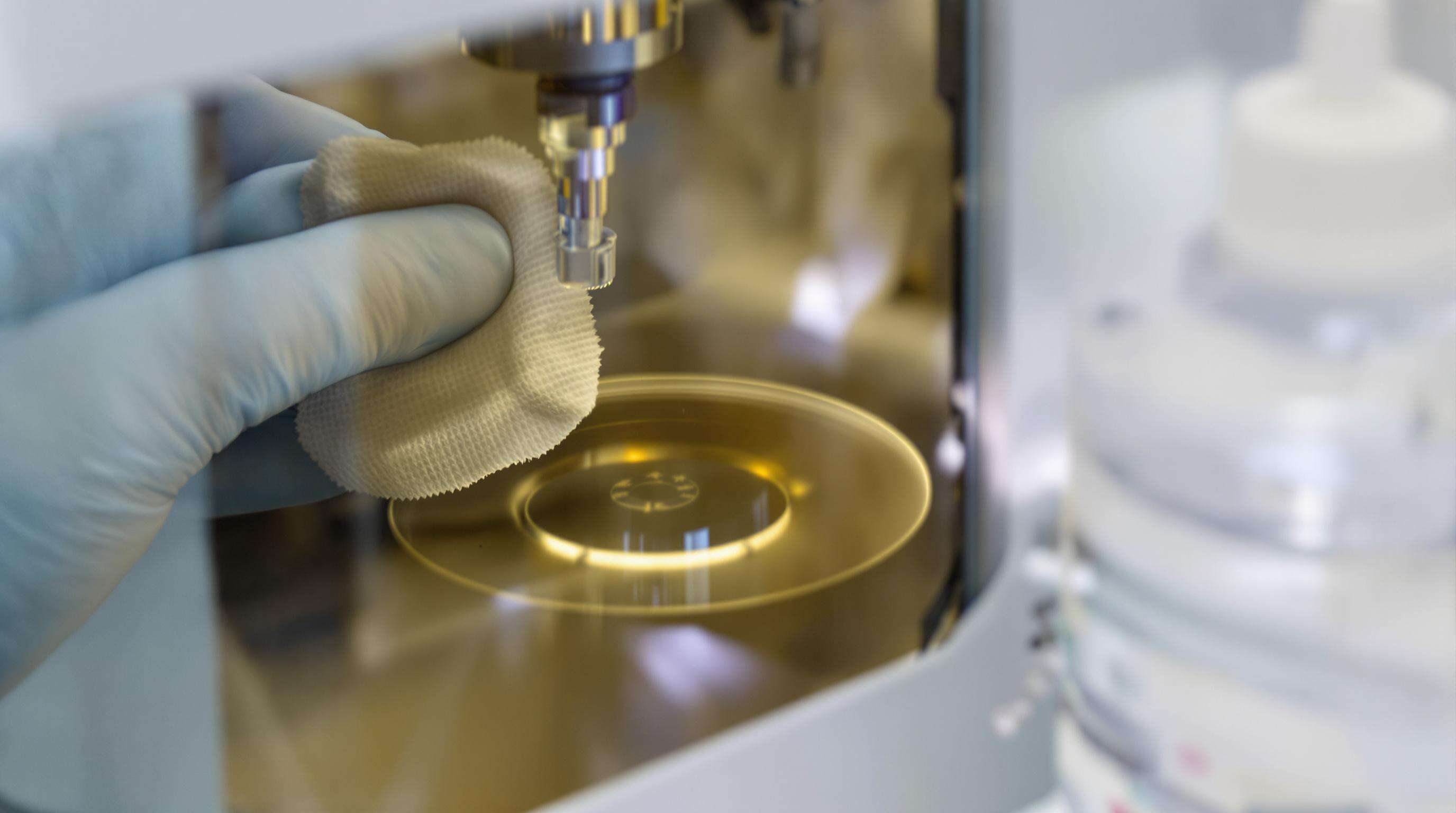

Kỹ thuật bảo trì bề mặt quang học

Làm sạch bề mặt quang học hàng ngày bằng khăn lau không xơ và cồn isopropyl 90% trở lên để ngăn ngừa sự tích tụ cặn bã. Tránh sử dụng khăn giấy hoặc vật liệu mài mòn - một vết trầy 0,1 mm duy nhất có thể làm giảm độ chính xác tập trung tia tới 18% ( Tạp chí Hệ thống Laser 2023). Kiểm tra dưới ánh sáng chiếu xiên để phát hiện các chất gây ô nhiễm mà ánh sáng trực tiếp không nhìn thấy.

Loại bỏ mảnh vụn trên bề mặt cắt/khắc

Hút bụi bề mặt khắc sau mỗi lần sử dụng bằng hệ thống lọc HEPA. Đối với các vết bám dính, hãy sử dụng dung môi không cháy cẩn thận để tránh các vấn đề hiệu chỉnh. Nếu không kiểm soát, mảnh vụn sẽ làm tăng chu kỳ chỉnh tiêu tới 22% và đẩy nhanh mài mòn đầu phun.

Bôi trơn các bộ phận cơ học

Sử dụng đúng loại dầu nhớt do nhà sản xuất quy định để bôi trơn các vị trí sau:

- Linear rails : Mỡ silicon cứ sau 120 giờ vận hành

- Ốc bi : Dầu độ nhớt cao hàng tuần

- Bánh răng trục Z : Xịt PTFE khô hàng tháng

Lau chất bôi trơn thừa bằng khăn vi sợi để tránh tích tụ bụi.

Bảo trì hệ thống làm mát cho thiết bị laser sợi

Làm mát đúng cách giúp kéo dài tuổi thọ laser sợi thêm 30—40% ( Tạp chí Hệ thống Laser 2023).

Chu kỳ làm sạch két nước

Bụi bám trên lá tản nhiệt làm giảm khả năng giải nhiệt lên đến 22%. Sử dụng khí nén hai tuần một lần, tập trung vào khu vực thoát gió phía sau. Với vết bẩn cứng đầu, dùng khăn lau cồn isopropyl sẽ bảo vệ lá tản nhiệt.

Lịch thay bộ lọc dung dịch làm mát

Thay bộ lọc dung dịch làm mát định kỳ sau mỗi 400 giờ vận hành hoặc hàng quý. Kiểm tra các bộ lọc đã qua sử dụng để phát hiện hạt kim loại, dấu hiệu cho thấy bạc đạn bị mài mòn.

Các Thực Hành Tốt Nhất Về Giám Sát Nhiệt Độ

Duy trì nhiệt độ chất làm mát ở mức 18—22°C với cảm biến độ chính xác ±0,5°C. Lập trình chức năng tắt máy tự động ở mức 26°C để ngăn chặn hiện tượng mất kiểm soát nhiệt.

Kiểm tra và Hiệu chuẩn Quang học cho Tia laser Cắt Kim loại

Phương pháp Xác minh Căn chỉnh Thấu kính

Kiểm tra căn chỉnh hàng tuần bằng phương pháp thử nghiệm trên giấy kẻ ô. Những sai lệch vượt quá ±0,05mm sẽ làm giảm hiệu suất cắt. Đối với hệ thống công nghiệp, sử dụng các công cụ căn chỉnh laser để đo độ chính xác trong phạm vi 5 micron.

Quy trình Kiểm tra Độ Phản xạ của Gương

Duy trì độ phản xạ trên 98% để tránh thất thoát công suất. Kiểm tra hàng tháng bằng cảm biến điốt quang. Gương CO2 phủ lớp vàng cần được làm sạch bằng cồn khan để loại bỏ hiện tượng oxy hóa.

Nguồn điện và Giám sát Khí trong Hệ thống Laser CO2

Kiểm tra Mức Độ Tinh khiết của Khí

Sử dụng máy phân tích khí hồng ngoại hàng quý để phát hiện nhiễm bẩn, có thể làm giảm đầu ra năng lượng tới 20%. Bổ sung khí dựa trên số giờ sử dụng, không dựa vào ngày tháng trên lịch.

Bảo trì Độ ổn định Điện áp

Biến động điện áp vượt quá ±5% làm tăng tốc độ mài mòn ống. Lắp đặt bộ ổn định điện chuyên dụng và thực hiện kiểm tra bằng đồng hồ vạn năng hàng tuần. Giám sát thời gian thực giảm lỗi căn chỉnh 42%.

Chương trình Bảo trì Định kỳ cho Máy hàn Laser

Lên lịch chủ động giảm thời gian dừng máy 38% ( Ponemon 2024).

Chu kỳ Thay thế Vòi phun Hàng tuần

Thay vòi phun mỗi 7—10 giờ vận hành để duy trì lưu lượng khí. Lượng cặn carbon vượt quá 0,3 mm làm tăng nguy cơ rỗ chân không hàn 12%.

Kiểm tra Ống Laser Hàng năm

Kỹ thuật viên được chứng nhận nên đánh giá các ống, thực hiện đo đạc:

| Thông số kỹ thuật | Phạm vi dung sai |

|---|---|

| Ổn định Chế độ Tia | ±2% độ lệch |

| Độ tinh khiết của khí | ≥99.995% |

| Hiệu quả làm mát | ≤3°C chênh lệch |

Đào tạo vận hành cho máy cắt laser nhỏ

Đào tạo giảm lỗi xuống 38% ( Tạp chí Laser Công nghiệp 2023).

Đào tạo nhận biết mã lỗi

Hướng dẫn người vận hành cách:

- Nhận diện các mẫu lỗi tương ứng với sự cố

- Phân biệt cảnh báo khẩn cấp và không khẩn cấp

- Đặt lại thông số kỹ thuật an toàn

Quy Trình Tắt Khẩn Cấp

Thực hiện dừng hoàn toàn trong vòng <8 giây khi xảy ra sự cố. Các bước bao gồm tắt nguồn theo thứ tự và kiểm soát mối nguy.

Bảo Vệ Môi Trường Cho Thiết Bị Khắc Laser

Yêu Cầu Kiểm Soát Độ Ẩm

Duy trì độ ẩm 30—60% RH để ngăn ngừa nguy cơ ngưng tụ hoặc tĩnh điện.

Cấu Hình Thiết Lập Chống Rung

Sử dụng đệm cách ly rung và thực hiện kiểm tra cộng hưởng hàng tháng để duy trì <10 µm

Câu hỏi thường gặp

Bao lâu thì nên làm sạch bề mặt quang học một lần?

Bề mặt quang học nên được làm sạch hàng ngày bằng khăn lau không xơ và cồn isopropylic.

Mục đích của việc hút chân không các bề mặt khắc là gì?

Việc hút chân không các giường khắc giúp loại bỏ mảnh vụn, ngăn ngừa việc lấy nét lại và làm chậm quá trình mài mòn đầu phun.

Bảo trì hệ thống làm mát quan trọng như thế nào?

Làm mát đúng cách giúp kéo dài tuổi thọ của tia laser từ 30—40% và đòi hỏi việc làm sạch định kỳ cũng như thay thế bộ lọc.

Mức độ tinh khiết của khí gas ảnh hưởng thế nào đến hệ thống laser CO2?

Sự nhiễm bẩn của khí gas có thể làm giảm đầu ra năng lượng tới 20%, vì vậy việc kiểm tra và bổ sung định kỳ là rất cần thiết.

Mục Lục

- Kỹ thuật bảo trì bề mặt quang học

- Loại bỏ mảnh vụn trên bề mặt cắt/khắc

- Bôi trơn các bộ phận cơ học

- Bảo trì hệ thống làm mát cho thiết bị laser sợi

- Chu kỳ làm sạch két nước

- Lịch thay bộ lọc dung dịch làm mát

- Các Thực Hành Tốt Nhất Về Giám Sát Nhiệt Độ

- Kiểm tra và Hiệu chuẩn Quang học cho Tia laser Cắt Kim loại

- Phương pháp Xác minh Căn chỉnh Thấu kính

- Quy trình Kiểm tra Độ Phản xạ của Gương

- Nguồn điện và Giám sát Khí trong Hệ thống Laser CO2

- Kiểm tra Mức Độ Tinh khiết của Khí

- Bảo trì Độ ổn định Điện áp

- Chương trình Bảo trì Định kỳ cho Máy hàn Laser

- Chu kỳ Thay thế Vòi phun Hàng tuần

- Kiểm tra Ống Laser Hàng năm

- Đào tạo vận hành cho máy cắt laser nhỏ

- Đào tạo nhận biết mã lỗi

- Quy Trình Tắt Khẩn Cấp

- Bảo Vệ Môi Trường Cho Thiết Bị Khắc Laser

- Yêu Cầu Kiểm Soát Độ Ẩm

- Cấu Hình Thiết Lập Chống Rung

- Câu hỏi thường gặp