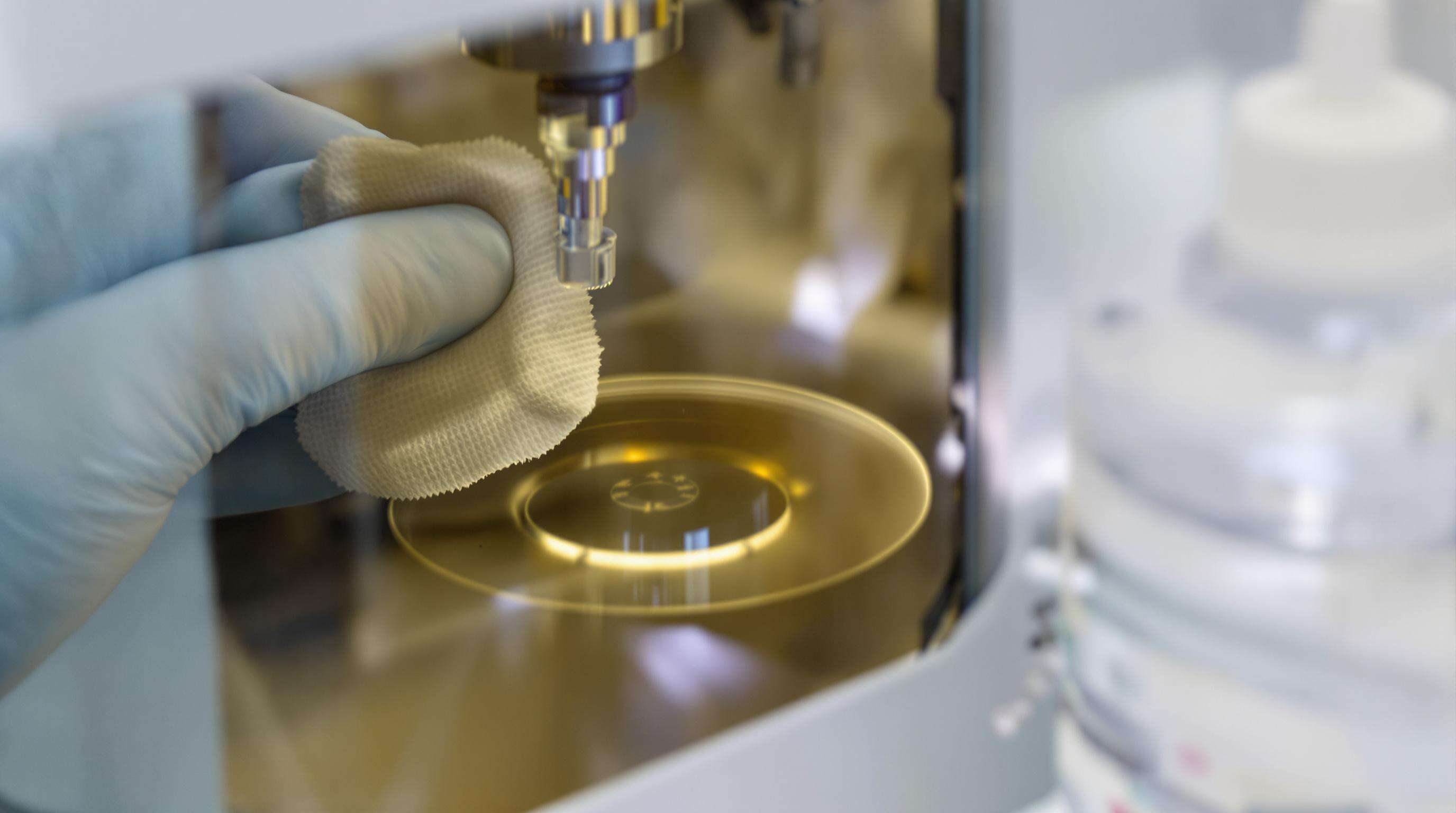

Techniken zur Wartung optischer Oberflächen

Reinigen Sie optische Oberflächen täglich mit fusselfreien Tüchern und Isopropylalkohol mit mindestens 90 % Reinheit, um Rückstände zu vermeiden. Verwenden Sie keine Papiertücher oder scheuernde Materialien – ein einziger 0,1 mm großer Kratzer kann die Fokussiergenauigkeit des Laserstrahls um 18 % reduzieren ( Laser Systems Journal 2023). Untersuchen Sie die Oberflächen unter schrägem Licht, um Kontaminationen zu erkennen, die bei direkter Betrachtung nicht sichtbar sind.

Entfernung von Schmutzpartikeln von Schneid-/Gravurflächen

Saugen Sie die Gravurflächen nach jedem Arbeitsgang mit HEPA-Filter-Systemen ab. Bei klebrigen Rückständen wenden Sie vorsichtig nicht entflammbare Lösungsmittel an, um Kalibrierprobleme zu vermeiden. Ungereinigter Schmutz erhöht die Nachfokussierzyklen um 22 % und beschleunigt den Verschleiß der Düsen.

Schmierung mechanischer Komponenten

Tragen Sie vom Hersteller spezifizierte Schmierstoffe auf:

- Lineare Schienen : Silikonbasierte Schmierung alle 120 Betriebsstunden

- Ballschrauben : Hochviskoses Öl wöchentlich

- Z-Achsen-Zahnräder : Trockenspray mit PTFE monatlich

Entfernen Sie überschüssiges Schmiermittel mit Mikrofasertüchern, um Staubansammlungen zu vermeiden.

Wartung des Kühlsystems für Faserlasergeräte

Eine ordnungsgemäße Kühlung verlängert die Lebensdauer des Faserlasers um 30—40% ( Laser Systems Journal 2023).

Kühler-Reinigungszyklen

Staub auf Kühlerlamellen reduziert die Wärmeabfuhr um bis zu 22%. Verwenden Sie zweimal wöchentlich Druckluft, insbesondere im Bereich der hinteren Abluftöffnungen. Bei hartnäckigen Rückständen bewahren Tücher mit Isopropylalkohol die Lamellenintegrität.

Austauschplan für Kühlmittelfilter

Tauschen Sie die Inline-Kühlmittelfilter alle 400 Betriebsstunden oder vierteljährlich aus. Prüfen Sie die ausgetauschten Filter auf metallische Partikel, die auf Lagerabnutzung hinweisen.

Best Practices für Temperaturüberwachung

Halten Sie das Kühlmittel zwischen 18 und 22 °C mit Sensoren, die eine Genauigkeit von ±0,5 °C aufweisen. Programmieren Sie automatische Abschaltungen bei 26 °C, um ein thermisches Durchgehen zu verhindern.

Prüfung und Kalibrierung der Optik für Metallschneidlaser

Verfahren zur Überprüfung der Linsenausrichtung

Überprüfen Sie die Ausrichtung wöchentlich mithilfe von Gitterpapiertests. Abweichungen, die ±0,05 mm überschreiten, verringern die Schneidleistung. Für industrielle Systeme messen kalibrierte Laserausrichtungswerkzeuge die Genauigkeit innerhalb von 5 Mikrometern.

Prüfverfahren zur Spiegelreflexion

Halten Sie die Reflexionseigenschaften über 98 %, um Leistungsverluste zu vermeiden. Führen Sie monatliche Tests mit Photodiodensensoren durch. Goldbeschichtete CO2-Spiegel erfordern eine Reinigung mit wasserfreiem Alkohol, um Oxidation zu entfernen.

Stromversorgung und Gasüberwachung in CO2-Lasersystemen

Prüfung der Gasreinheit

Verwenden Sie quartalsweise Infrarot-Gasanalysatoren, um Verunreinigungen zu erkennen, welche die Energieausgabe um 20 % reduzieren können. Befüllen Sie Gase basierend auf den Betriebsstunden, nicht nach Kalenderdaten.

Spannungsstabilitätserhaltung

Spannungsinstabilität über ±5 % beschleunigt den Verschleiß der Röhren. Installieren Sie dedizierte Spannungsregler und führen Sie wöchentliche Multimeter-Tests durch. Echtzeitüberwachung reduziert Ausrichtungsfehler um 42 %.

Geplante Wartungsprogramme für Schweißlaser

Proaktive Planung reduziert Ausfallzeiten um 38 % ( Ponemon 2024).

Wöchentliche Düsenwechselzyklen

Düsen alle 7–10 Betriebsstunden austauschen, um den Gasfluss aufrechtzuerhalten. Kohlenstoffablagerungen über 0,3 mm erhöhen das Risiko von Schweißporosität um 12 %.

Jährliche Laserrohrenprüfung

Zertifizierte Techniker sollten die Röhren überprüfen und folgende Werte messen:

| Parameter | Toleranzbereich |

|---|---|

| Strahlmodusstabilität | ±2 % Abweichung |

| Gasreinheit | ≥99.995% |

| Kühlleistung | ≤3 °C Abweichung |

Bedienertraining für kleine Laserschneidmaschinen

Training reduziert Fehler um 38 % ( Industrielles Laser Journal 2023).

Fehlercode-Erkennungstraining

Lehre Bediener, wie sie:

- Fehlermuster mit Ausfällen abgleichen

- Dringende von nicht kritischen Warnungen unterscheiden

- Parameter sicher zurücksetzen

Notabschaltprotokolle

Führen Sie im Notfall vollständige Stilllegungen innerhalb von <8 Sekunden durch. Schritte umfassen sequenziellen Stromabschaltung und Gefahrenbegrenzung.

Umweltschutz für Laserbeschriftungsausrüstung

Anforderungen zur Feuchtigkeitskontrolle

Halten Sie 30—60 % relative Luftfeuchtigkeit aufrecht, um Kondensations- oder Statischen Risiken zu vermeiden.

Antivibrations-Setup-Konfigurationen

Verwenden Sie Vibrationsschutzmatten und führen Sie monatliche Resonanztests durch, um <10 µm aufrechtzuerhalten

FAQ

Wie oft sollten optische Oberflächen gereinigt werden?

Optische Oberflächen sollten täglich mit fusselfreien Tüchern und Isopropylalkohol gereinigt werden.

Welchem Zweck dient das Absaugen von Gravierbetten?

Das Absaugen der Gravierbetten entfernt Schmutzpartikel, verhindert erneutes Fokussieren und beschleunigt den Verschleiß der Düsen.

Warum ist die Wartung des Kühlsystems wichtig?

Eine ordnungsgemäße Kühlung verlängert die Lebensdauer des Lasers um 30–40 % und erfordert regelmäßige Reinigung sowie Filterwechsel.

Wie wirken sich Verunreinigungen der Gasreinheit auf CO2-Lasersysteme aus?

Verunreinigungen der Gasreinheit können die Leistung um bis zu 20 % reduzieren, daher sind regelmäßige Kontrollen und Nachfüllungen unerlässlich.

Inhaltsverzeichnis

- Techniken zur Wartung optischer Oberflächen

- Entfernung von Schmutzpartikeln von Schneid-/Gravurflächen

- Schmierung mechanischer Komponenten

- Wartung des Kühlsystems für Faserlasergeräte

- Kühler-Reinigungszyklen

- Austauschplan für Kühlmittelfilter

- Best Practices für Temperaturüberwachung

- Prüfung und Kalibrierung der Optik für Metallschneidlaser

- Verfahren zur Überprüfung der Linsenausrichtung

- Prüfverfahren zur Spiegelreflexion

- Stromversorgung und Gasüberwachung in CO2-Lasersystemen

- Prüfung der Gasreinheit

- Spannungsstabilitätserhaltung

- Geplante Wartungsprogramme für Schweißlaser

- Wöchentliche Düsenwechselzyklen

- Jährliche Laserrohrenprüfung

- Bedienertraining für kleine Laserschneidmaschinen

- Fehlercode-Erkennungstraining

- Notabschaltprotokolle

- Umweltschutz für Laserbeschriftungsausrüstung

- Anforderungen zur Feuchtigkeitskontrolle

- Antivibrations-Setup-Konfigurationen

- FAQ