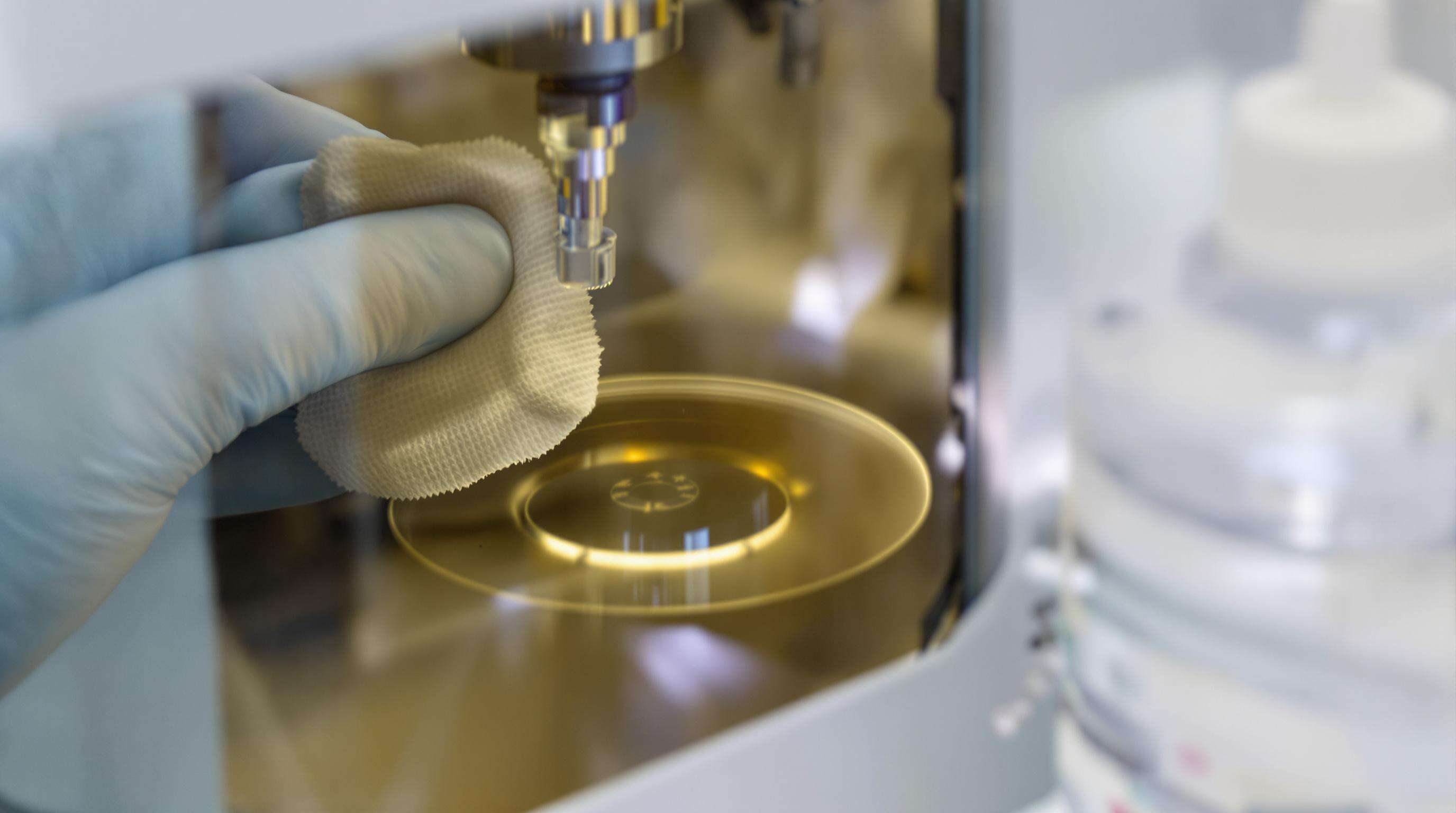

Técnicas de mantenimiento de superficies ópticas

Limpie las superficies ópticas diariamente utilizando paños sin pelusa y alcohol isopropílico al 90% o superior para prevenir la acumulación de residuos. Evite toallas de papel o materiales abrasivos, ya que un solo arañazo de 0.1 mm puede reducir la precisión del enfoque del haz en un 18% ( Revista de Sistemas Láser 2023). Inspeccione bajo iluminación angular para detectar contaminantes que se puedan haber pasado por alto con una visión directa.

Eliminación de residuos en superficies de corte/grabado

Aspire los residuos del área de grabado después de cada trabajo utilizando sistemas con filtro HEPA. Para residuos pegajosos, aplique escasamente solventes no inflamables para evitar problemas de calibración. Si no se controla, los residuos aumentan en un 22% los ciclos de reenfoque y aceleran el desgaste de la boquilla.

Lubricación de componentes mecánicos

Aplique lubricantes especificados por el fabricante a:

- Vías lineales : Grasa a base de silicona cada 120 horas de funcionamiento

- Las roscas de bola : Aceite de alta viscosidad semanalmente

- Engranajes del eje Z : Aerosol de PTFE seco mensualmente

Retire el exceso de lubricante con paños de microfibra para evitar la acumulación de polvo.

Mantenimiento del sistema de refrigeración para equipos láser de fibra

Una refrigeración adecuada prolonga la vida útil del láser de fibra en un 30—40% ( Revista de Sistemas Láser 2023).

Ciclos de limpieza del radiador

El polvo en las aletas del radiador reduce la disipación de calor hasta en un 22%. Use aire comprimido cada dos semanas, enfocándose en las áreas de escape trasero. Para residuos persistentes, paños con alcohol isopropílico preservan la integridad de las aletas.

Programa de reemplazo de filtros de refrigerante

Reemplace los filtros de línea cada 400 horas de funcionamiento o trimestralmente. Inspeccione los filtros usados en busca de partículas metálicas, que indican desgaste de los cojinetes.

Prácticas recomendadas para el monitoreo de temperatura

Mantener el refrigerante entre 18—22°C con sensores de precisión de ±0,5°C. Programar apagados automáticos a 26°C para prevenir el desbordamiento térmico.

Inspección y Calibración de Óptica para Láseres de Corte de Metal

Métodos de Verificación de Alineación de Lentes

Verificar la alineación semanalmente utilizando pruebas con papel cuadriculado. Las desviaciones superiores a ±0,05mm reducen la eficiencia del corte. Para sistemas industriales, las herramientas láser de alineación miden la precisión dentro de 5 micrones.

Procedimientos de Prueba de Reflectividad de Espejos

Mantener la reflectividad por encima del 98% para evitar pérdida de potencia. Realizar pruebas mensualmente usando sensores fotodiodo. Los espejos recubiertos de oro para CO2 requieren limpieza con alcohol anhidro para eliminar la oxidación.

Fuente de Alimentación y Monitoreo de Gas en Sistemas Láser de CO2

Verificaciones del Nivel de Pureza del Gas

Utilizar analizadores de gas infrarrojos trimestralmente para detectar contaminación, lo cual puede reducir la salida de energía en un 20%. Reponer los gases basándose en horas de uso, no en fechas calendario.

Mantenimiento de Estabilidad de Voltaje

La inestabilidad de voltaje que excede el ±5% acelera el desgaste del tubo. Instale reguladores dedicados y realice pruebas semanales con multímetro. La monitorización en tiempo real reduce los errores de alineación en un 42%.

Programas de Mantenimiento Programado para Láseres de Soldadura

La programación proactiva reduce el tiempo de inactividad en un 38% ( Ponemon 2024).

Ciclos Semanales de Reemplazo de Boquillas

Reemplace las boquillas cada 7 a 10 horas de funcionamiento para mantener el flujo de gas. La acumulación de carbonilla que excede los 0,3 mm incrementa los riesgos de porosidad en la soldadura en un 12%.

Inspección Anual del Tubo Láser

Técnicos certificados deben evaluar los tubos, midiendo:

| Parámetro | Rango de tolerancia |

|---|---|

| Estabilidad del Modo del Haz | desviación ±2% |

| Pureza del gas | ≥99.995% |

| Eficiencia de enfriamiento | ≤3 °C de variación |

Formación de operadores para máquinas láser de pequeño tamaño

La formación reduce los errores en un 38 % ( Revista Industrial Láser 2023).

Formación en reconocimiento de códigos de error

Enseñar a los operadores a:

- Relacionar patrones de errores con fallos

- Distinguir alertas urgentes de no críticas

- Restablecer parámetros de forma segura

Protocolos de Apagado de Emergencia

Ejecutar paradas completas en <8 segundos durante emergencias. Los pasos incluyen apagado secuencial y contención de riesgos.

Protección Ambiental para Equipos de Marcado Láser

Requisitos de Control de Humedad

Mantener 30—60% HR para prevenir riesgos de condensación o estática.

Configuraciones de Aislamiento contra Vibraciones

Utilizar almohadillas anti-vibración y realizar pruebas mensuales de resonancia para mantener <10 µm

Preguntas frecuentes

¿Con qué frecuencia se deben limpiar las superficies ópticas?

Las superficies ópticas deben limpiarse diariamente utilizando paños sin pelusa y alcohol isopropílico.

¿Cuál es el propósito de hacer vacío en las camas de grabado?

La limpieza por succión de las camas de grabado elimina los residuos para evitar ciclos de reenfoque y acelera el desgaste de la boquilla.

¿Cómo es importante el mantenimiento del sistema de refrigeración?

Un enfriamiento adecuado prolonga la vida útil del láser en un 30-40% y requiere limpieza regular y reemplazo de filtros.

¿Cómo pueden afectar los niveles de pureza del gas a los sistemas láser de CO2?

La contaminación en la pureza del gas puede reducir la salida de energía en un 20%, por lo que las revisiones y recargas regulares son esenciales.

Tabla de Contenido

- Técnicas de mantenimiento de superficies ópticas

- Eliminación de residuos en superficies de corte/grabado

- Lubricación de componentes mecánicos

- Mantenimiento del sistema de refrigeración para equipos láser de fibra

- Ciclos de limpieza del radiador

- Programa de reemplazo de filtros de refrigerante

- Prácticas recomendadas para el monitoreo de temperatura

- Inspección y Calibración de Óptica para Láseres de Corte de Metal

- Métodos de Verificación de Alineación de Lentes

- Procedimientos de Prueba de Reflectividad de Espejos

- Fuente de Alimentación y Monitoreo de Gas en Sistemas Láser de CO2

- Verificaciones del Nivel de Pureza del Gas

- Mantenimiento de Estabilidad de Voltaje

- Programas de Mantenimiento Programado para Láseres de Soldadura

- Ciclos Semanales de Reemplazo de Boquillas

- Inspección Anual del Tubo Láser

- Formación de operadores para máquinas láser de pequeño tamaño

- Formación en reconocimiento de códigos de error

- Protocolos de Apagado de Emergencia

- Protección Ambiental para Equipos de Marcado Láser

- Requisitos de Control de Humedad

- Configuraciones de Aislamiento contra Vibraciones

- Preguntas frecuentes