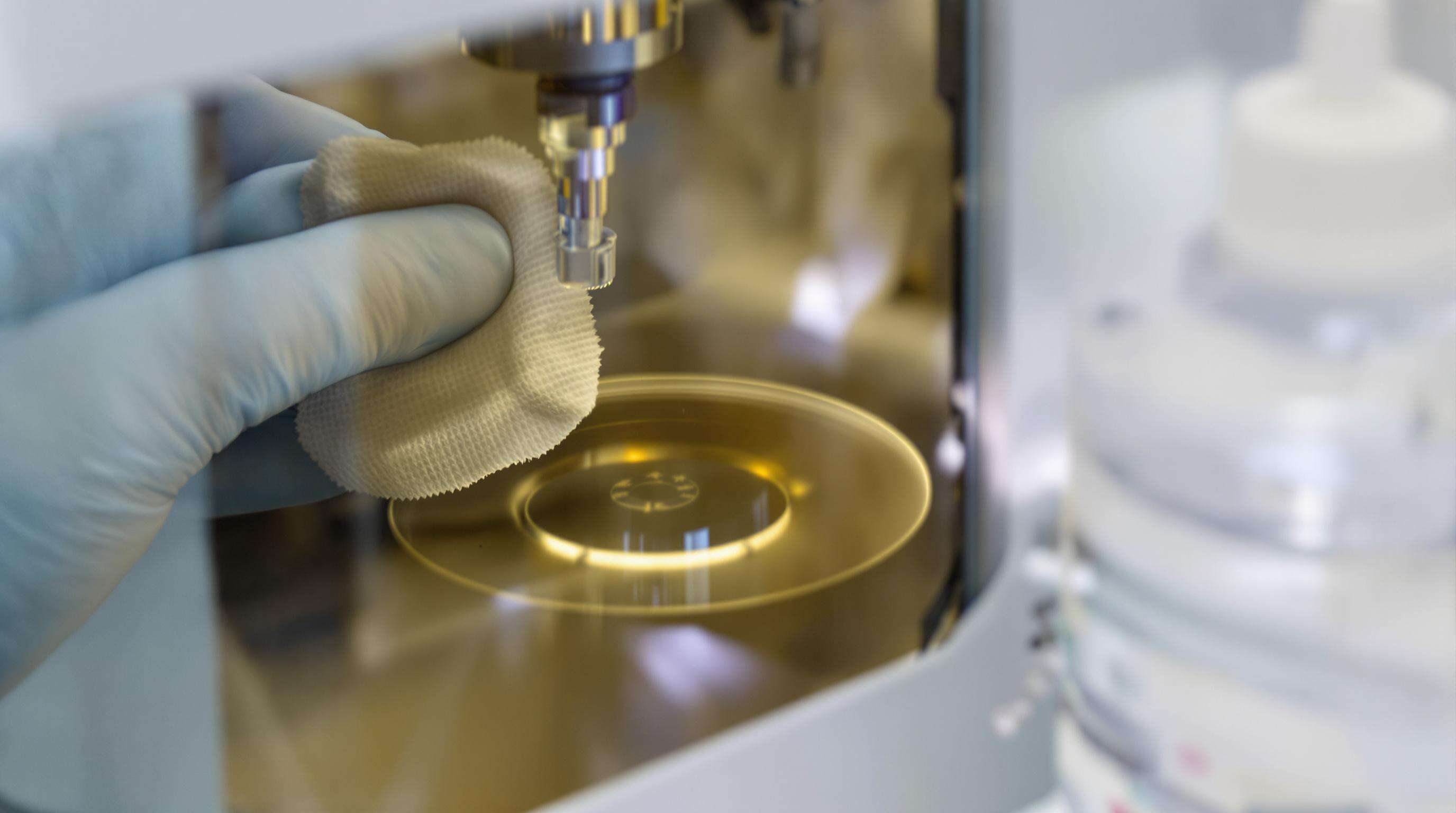

Techniki konserwacji powierzchni optycznych

Czyszcz powierzchnie optyczne codziennie przy użyciu chusteczek bezzbowych i izopropylowego alkoholu o stężeniu 90% lub wyższym, aby zapobiec odkładaniu się resztek. Unikaj ręczników papierowych lub materiałach ściernych – pojedynczy zadrapanie o grubości 0,1 mm może zmniejszyć dokładność skupienia wiązki o 18% ( Laser Systems Journal 2023). Sprawdzaj pod światłem skośnym, aby wykryć zanieczyszczenia, które nie są widoczne przy bezpośrednim oświetleniu.

Usuwanie zanieczyszczeń z pól cięcia/grawerowania

Odkurzaj pola grawerowania po każdym zadaniu przy użyciu systemów z filtrem HEPA. W przypadku lepkich resztek stosuj umiarkowanie niepalne rozpuszczalniki, aby uniknąć problemów z kalibracją. Nieusunięte zanieczyszczenia zwiększają liczbę cykli ponownego skupiania o 22% i przyspieszają zużycie dysz.

Smarowanie komponentów mechanicznych

Nanoszonych smarów zalecanych przez producenta na:

- Szyny liniowe : Smar na bazie silikonu co 120 godzin pracy

- Śruby kulki : Olej o dużej lepkości raz w tygodniu

- Zęby osi Z : Suchy spray PTFE raz w miesiącu

Usuń nadmiar smaru mikrofibry, aby zapobiec gromadzeniu się kurzu.

Konserwacja systemu chłodzenia dla urządzeń laserowych światłowodowych

Dobre chłodzenie wydłuża żywotność lasera światłowodowego o 30—40% ( Laser Systems Journal 2023).

Cykle czyszczenia chłodnicy

Kurz na żeberkach chłodnicy zmniejsza odprowadzanie ciepła nawet o 22%. Dwukrotnie w miesiącu używaj sprężonego powietrza, koncentrując się na tylnych otworach wylotowych. W przypadku uporczywych resztek, waciki z alkoholem izopropylowym zachowują integralność żeber.

Harmonogram wymiany filtrów chłodnicy

Wymieniaj filtry chłodnicy co 400 godzin pracy lub co kwartał. Sprawdzaj używane filtry pod kątem cząstek metalicznych, które wskazują na zużycie łożysk.

Najlepsze praktyki monitorowania temperatury

Utrzymuj temperaturę chłodnicy na poziomie 18—22°C z czujnikami dokładności ±0,5°C. Zaprogramuj automatyczne wyłączenia w przypadku osiągnięcia 26°C, aby zapobiec niekontrolowanemu wzrostowi temperatury.

Inspekcja i kalibracja optyki do cięcia metalu laserem

Metody weryfikacji ustawienia soczewek

Sprawdzaj ustawienie raz w tygodniu, wykonując testy na papierze w kratkę. Odchylenia przekraczające ±0,05 mm obniżają skuteczność cięcia. W systemach przemysłowych narzędzia do ustawiania laserów mierzą dokładność do 5 mikronów.

Procedury testowania odbiciowości luster

Utrzymuj odbiciowość powyżej 98%, aby zapobiec utracie mocy. Testuj raz w miesiącu przy użyciu czujników fotodiody. Lustra pokryte złotem do laserów CO2 wymagają czyszczenia bezwodnym alkoholem, aby usunąć utlenienie.

Zasilanie i monitorowanie gazu w systemach laserów CO2

Kontrola czystości gazu

Korzystaj z analizatorów gazu podczerwieni co kwartał, aby wykryć zanieczyszczenia, które mogą obniżyć wydajność energetyczną o 20%. Uzupełniaj gazy na podstawie liczby przepracowanych godzin, a nie dat kalendarzowych.

Utrzymanie stabilności napięcia

Niestabilność napięcia przekraczająca ±5% przyspiesza zużycie lampy. Zainstaluj dedykowane regulatory i przeprowadzaj cotygodniowe pomiary multimetrem. Monitorowanie w czasie rzeczywistym zmniejsza błędy kalibracji o 42%.

Programy konserwacyjne dla laserów spawalniczych

Proaktywne planowanie zmniejsza przestoje o 38% ( Ponemon 2024).

Cotygodniowe cykle wymiany dysz

Wymieniaj dysze co 7—10 godzin pracy, aby utrzymać przepływ gazu. Przyrost węgla przekraczający 0,3 mm zwiększa ryzyko porowatości spoiny o 12%.

Roczna inspekcja rury laserowej

Technicy z certyfikatem powinni oceniać rury, mierząc:

| Parametr | Zakres tolerancji |

|---|---|

| Stabilność trybu wiązki | ±2% odchylenie |

| Czystość gazu | ≥99.995% |

| Efektywność Chłodzenia | ≤3°C odchylenie |

Szkolenie operatorów dla małych maszyn do cięcia laserowego

Szkolenie zmniejsza błędy o 38% ( Przemysłowe czasopismo laserowe 2023).

Szkolenie rozpoznawania kodów błędów

Naucz operatorów:

- Dopasowywać wzorce błędów do usterek

- Odróżniać pilne alerty od niekrytycznych

- Bezpieczne resetowanie parametrów

Protokoły awaryjnego wyłączania

Wykonaj pełne zatrzymanie w ciągu <8 sekund podczas sytuacji awaryjnych. Krokami są kolejne wyłączanie zasilania i zabezpieczenie zagrożeń.

Ochrona środowiska dla urządzeń do znakowania laserowego

Wymagania dotyczące kontroli wilgotności

Utrzymuj wilgotność 30—60% RH, aby zapobiec skraplaniu się pary lub ryzyku wyładowań elektrostatycznych.

Konfiguracje układów przeciwdrżeniowych

Używaj podkładek izolujących drgania i przeprowadzaj miesięczne testy rezonansu w celu utrzymania <10 µm

Często zadawane pytania

Jak często należy czyścić powierzchnie optyczne?

Powierzchnie optyczne należy czyścić codziennie, używając chusteczek bezzglutenowych i alkoholu izopropylowego.

Jaka jest funkcja próżniowania podłoży do grawerowania?

Odsysanie zanieczyszczeń z mat wygrzewających zapobiega konieczności ponownego ustawiania ostrości i przyspiesza zużycie dyszy.

Dlaczego konserwacja systemu chłodzenia jest ważna?

Prawidłowe chłodzenie wydłuża żywotność lasera o 30–40% i wymaga regularnego czyszczenia oraz wymiany filtrów.

W jaki sposób poziom czystości gazu może wpływać na działanie systemów laserów CO2?

Zanieczyszczenie gazu może obniżyć poziom mocy o 20%, dlatego regularne kontrole oraz uzupełnianie gazu są niezbędne.

Spis treści

- Techniki konserwacji powierzchni optycznych

- Usuwanie zanieczyszczeń z pól cięcia/grawerowania

- Smarowanie komponentów mechanicznych

- Konserwacja systemu chłodzenia dla urządzeń laserowych światłowodowych

- Cykle czyszczenia chłodnicy

- Harmonogram wymiany filtrów chłodnicy

- Najlepsze praktyki monitorowania temperatury

- Inspekcja i kalibracja optyki do cięcia metalu laserem

- Metody weryfikacji ustawienia soczewek

- Procedury testowania odbiciowości luster

- Zasilanie i monitorowanie gazu w systemach laserów CO2

- Kontrola czystości gazu

- Utrzymanie stabilności napięcia

- Programy konserwacyjne dla laserów spawalniczych

- Cotygodniowe cykle wymiany dysz

- Roczna inspekcja rury laserowej

- Szkolenie operatorów dla małych maszyn do cięcia laserowego

- Szkolenie rozpoznawania kodów błędów

- Protokoły awaryjnego wyłączania

- Ochrona środowiska dla urządzeń do znakowania laserowego

- Wymagania dotyczące kontroli wilgotności

- Konfiguracje układów przeciwdrżeniowych

- Często zadawane pytania