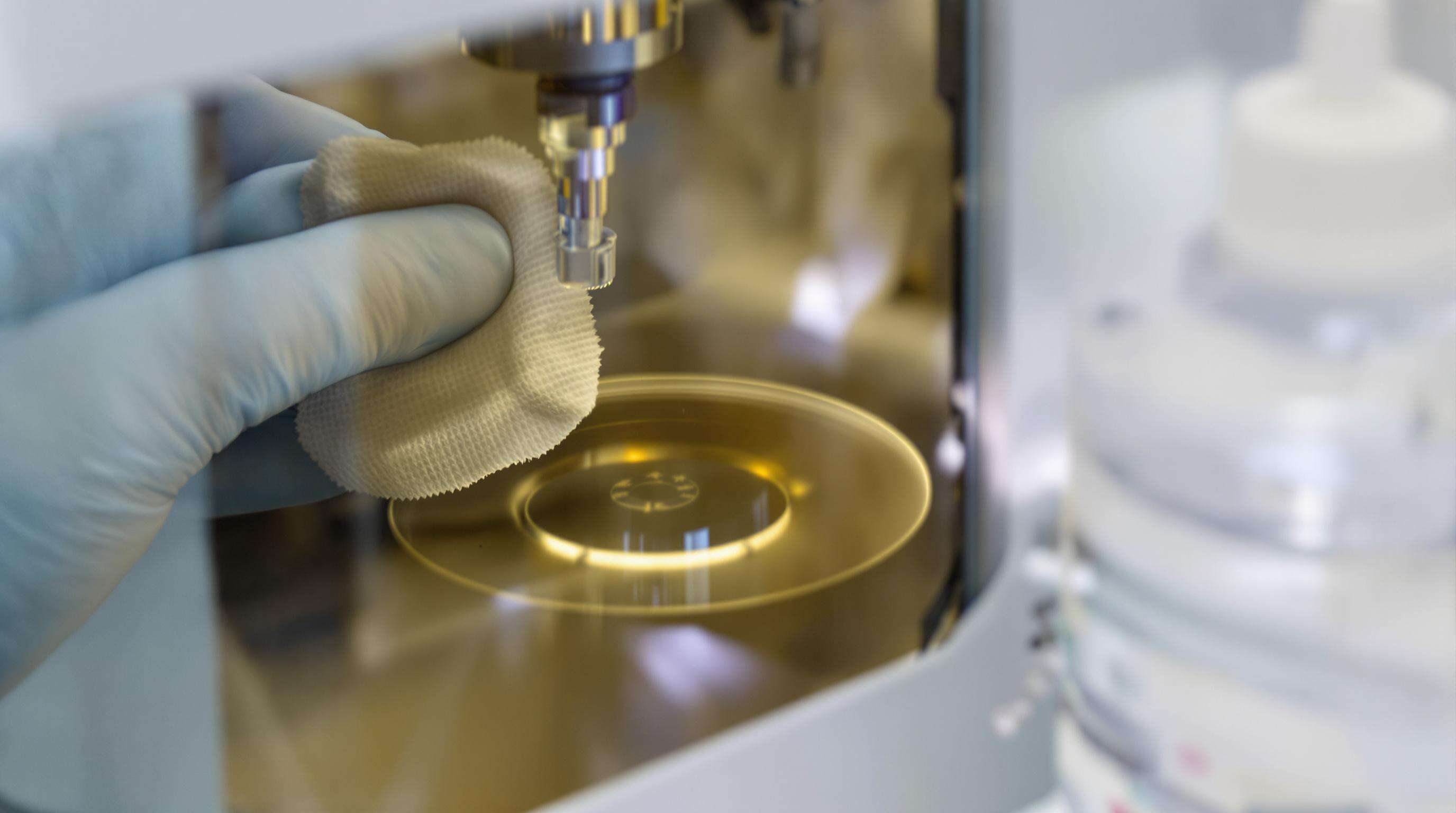

เทคนิคการบำรุงรักษาพื้นผิวออปติก

ทำความสะอาดพื้นผิวออปติกทุกวันด้วยผ้าไม่ทิ้งเสี้ยนและแอลกอฮอล์ไอโซโพรพิล 90% ขึ้นไป เพื่อป้องกันการสะสมของคราบตกค้าง หลีกเลี่ยงการใช้กระดาษชำระหรือวัสดุที่มีฤทธิ์กัดกร่อน รอยขีดข่วนเพียง 0.1 มม. สามารถลดความแม่นยำในการโฟกัสลำแสงได้ถึง 18% ( วารสารระบบเลเซอร์ 2023) ตรวจสอบภายใต้แสงที่ส่องมุมเอียงเพื่อตรวจหาสิ่งปนเปื้อนที่อาจมองไม่เห็นเมื่อส่องจากด้านหน้า

การกำจัดเศษวัสดุตกค้างจากพื้นที่ตัด/เอนกรีฟ

ใช้เครื่องดูดฝุ่นแบบ HEPA กรองเศษวัสดุตกค้างบนพื้นเอนกรีฟหลังจากทำงานแต่ละครั้ง สำหรับคราบที่ล้างออกยาก ให้ใช้สารเคมีที่ไม่ติดไฟได้แต่ใช้ในปริมาณที่เหมาะสมเพื่อป้องกันปัญหาการปรับเทียบ หากไม่ได้กำจัดเศษวัสดุตกค้าง อาจทำให้ต้องปรับโฟกัสบ่อยขึ้นถึง 22% และทำให้หัวฉีดสึกหรอเร็วขึ้น

การหล่อลื่นชิ้นส่วนกลไกเครื่องจักร

ใช้น้ำมันหล่อลื่นที่ผู้ผลิตกำหนดไว้กับ:

- รางเส้นตรง ครีมซิลิโคนทุก ๆ 120 ชั่วโมงของการใช้งาน

- ลูกปืนสกรู : น้ำมันความหนืดสูงรายสัปดาห์

- เกียร์แกน Z : สเปรย์ PTFE แบบแห้งรายเดือน

เช็ดสารหล่อลื่นส่วนเกินออกด้วยผ้าไมโครไฟเบอร์เพื่อป้องกันการสะสมของฝุ่น

การบำรุงรักษาชุดระบบระบายความร้อนสำหรับอุปกรณ์เลเซอร์ไฟเบอร์

การระบายความร้อนที่เหมาะสมจะช่วยยืดอายุการใช้งานเลเซอร์ไฟเบอร์ได้ 30—40% วารสารระบบเลเซอร์ 2023).

รอบการล้างครีบหม้อน้ำ

ฝุ่นที่เกาะบนครีบหม้อน้ำช่วยลดการระบายความร้อนได้มากถึง 22% ควรใช้ลมอัดทุกสองสัปดาห์ โดยเน้นที่บริเวณท่อไอเสียด้านหลัง สำหรับคราบสกปรกฝังแน่น ผ้าเช็ดทำความสะอาดไอโซโพรพิลแอลกอฮอล์จะช่วยรักษาความสมบูรณ์ของครีบหม้อน้ำ

กำหนดเวลาเปลี่ยนไส้กรองสารหล่อเย็น

เปลี่ยนไส้กรองสารหล่อเย็นแบบ Inline ทุกๆ 400 ชั่วโมงการทำงาน หรือทุกไตรมาส ตรวจสอบไส้กรองที่ใช้แล้วเพื่อหาอนุภาคโลหะ ซึ่งบ่งชี้ถึงการสึกหรอของแบริ่ง

แนวปฏิบัติที่ดีที่สุดในการตรวจสอบอุณหภูมิ

รักษาอุณหภูมิของสารทำความเย็นให้อยู่ระหว่าง 18—22°C โดยมีเซ็นเซอร์ความแม่นยำ ±0.5°C โปรแกรมการปิดเครื่องอัตโนมัติที่อุณหภูมิ 26°C เพื่อป้องกันการเกิดการเผาไหม้ลุกลาม

การตรวจสอบและปรับเทียบค่าความแม่นยำของระบบออปติกสำหรับเลเซอร์ตัดโลหะ

วิธีการตรวจสอบการจัดแนวเลนส์

ตรวจสอบการจัดแนวเป็นรายสัปดาห์โดยใช้การทดสอบบนกระดาษกริด ความเบี่ยงเบนที่เกิน ±0.05 มม. จะลดประสิทธิภาพการตัด เครื่องมือวัดการจัดแนวเลเซอร์สำหรับระบบอุตสาหกรรมสามารถวัดความแม่นยำได้ภายใน 5 ไมครอน

ขั้นตอนการทดสอบค่าการสะท้อนของกระจก

รักษาค่าการสะท้อนไว้ที่ระดับมากกว่า 98% เพื่อป้องกันการสูญเสียพลังงาน ทดสอบเป็นรายเดือนโดยใช้เซ็นเซอร์โฟโตไดโอด กระจก CO2 ที่เคลือบทองแดงต้องทำความสะอาดด้วยแอลกอฮอล์ปราศจากน้ำเพื่อกำจัดออกซิเดชัน

การจ่ายไฟฟ้าและการตรวจสอบก๊าซในระบบเลเซอร์ CO2

การตรวจสอบระดับความบริสุทธิ์ของก๊าซ

ใช้เครื่องวิเคราะห์ก๊าซอินฟราเรดตรวจสอบมลภาวะทุกไตรมาส ซึ่งอาจทำให้พลังงานลดลงถึง 20% เติมก๊าซตามชั่วโมงการใช้งาน ไม่ใช่ตามปฏิทิน

การรักษาความเสถียรของแรงดันไฟฟ้า

ความไม่เสถียรของแรงดันไฟฟ้าที่เกิน ±5% ทำให้หลอดสึกหรอเร็วขึ้น ติดตั้งเครื่องควบคุมแรงดันเฉพาะทางและทำการทดสอบด้วยมัลติมิเตอร์ทุกสัปดาห์ การตรวจสอบแบบเรียลไทม์ช่วยลดข้อผิดพลาดในการจัดแนวได้ 42%

โปรแกรมบำรุงรักษาตามกำหนดเวลาสำหรับเลเซอร์เชื่อม

การวางแผนล่วงหน้าช่วยลดเวลาการหยุดทำงานลง 38% ( Ponemon 2024).

รอบการเปลี่ยนหัวฉีดทุกสัปดาห์

เปลี่ยนหัวฉีดทุกๆ 7—10 ชั่วโมงการทำงาน เพื่อรักษาการไหลของก๊าซ การสะสมของคาร์บอนที่เกิน 0.3 มม. จะเพิ่มความเสี่ยงต่อการเกิดรูพรุนในการเชื่อมโลหะ 12%

การตรวจสอบหลอดเลเซอร์ประจำปี

ช่างเทคนิคที่ได้รับการรับรองควรประเมินหลอด โดยวัด:

| พารามิเตอร์ | ช่วงความคลาดเคลื่อน |

|---|---|

| ความเสถียรของโหมดลำแสง | ±2% การเบี่ยงเบน |

| ความบริสุทธิ์ของก๊าซ | ≥99.995% |

| ประสิทธิภาพในการทำความเย็น | ≤3°C ความแปรปรวน |

การฝึกอบรมผู้ปฏิบัติงานสำหรับเครื่องตัดด้วยเลเซอร์ขนาดเล็ก

การฝึกอบรมช่วยลดข้อผิดพลาดลง 38% ( วารสารเลเซอร์อุตสาหกรรม 2023).

การฝึกอบรมการจำแนกโค้ดแสดงข้อผิดพลาด

สอนผู้ปฏิบัติงานให้สามารถ:

- จับคู่รูปแบบข้อผิดพลาดกับสาเหตุที่เกิดข้อผิดพลาด

- แยกแยะการแจ้งเตือนที่เร่งด่วนออกจากที่ไม่เร่งด่วน

- ปรับตั้งค่าพารามิเตอร์ใหม่อย่างปลอดภัย

โปรโตคอลการปิดฉุกเฉิน

ดำเนินการหยุดทั้งหมดภายใน <8 วินาทีในกรณีฉุกเฉิน ขั้นตอนรวมถึงการปิดระบบไฟฟ้าแบบเป็นลำดับขั้นและการควบคุมอันตราย

การป้องกันสิ่งแวดล้อมสำหรับอุปกรณ์ทำเครื่องหมายด้วยเลเซอร์

ข้อกำหนดในการควบคุมความชื้น

รักษาความชื้นสัมพัทธ์ไว้ที่ 30—60% เพื่อป้องกันความเสี่ยงจากน้ำควบแน่นหรือไฟฟ้าสถิต

การตั้งค่าระบบป้องกันการสั่นสะเทือน

ใช้แผ่นรองกันการสั่นสะเทือนและทำการทดสอบการสั่นสะเทือนประจำเดือนเพื่อรักษาค่าไว้ที่ <10 ไมครอน

คำถามที่พบบ่อย

พื้นผิวทางแสงควรทำความสะอาดบ่อยแค่ไหน?

พื้นผิวทางแสงควรทำความสะอาดทุกวันโดยใช้ผ้าไม่ทิ้งเส้นใยและแอลกอฮอล์ไอโซโพรพิล

วัตถุประสงค์ของการดูดสูญญากาศบนพื้นแกะสลักคืออะไร?

การดูดฝุ่นบนเตียงแกะสลักช่วยกำจัดเศษวัสดุเพื่อป้องกันไม่ให้เกิดการโฟกัสซ้ำและยืดอายุการใช้งานหัวฉีด

การบำรุงรักษาระบบทำความเย็นมีความสำคัญอย่างไร

การทำให้ระบบทำความเย็นทำงานอย่างเหมาะสมสามารถยืดอายุของเลเซอร์ได้ 30—40% และต้องมีการล้างทำความสะอาดและเปลี่ยนตัวกรองเป็นประจำ

ระดับความบริสุทธิ์ของก๊าซมีผลต่อระบบเลเซอร์ CO2 ได้อย่างไร

การปนเปื้อนของความบริสุทธิ์ก๊าซสามารถลดกำลังงานลงได้ถึง 20% ดังนั้นการตรวจสอบและเติมก๊าซเป็นประจำจึงมีความสำคัญ

สารบัญ

- เทคนิคการบำรุงรักษาพื้นผิวออปติก

- การกำจัดเศษวัสดุตกค้างจากพื้นที่ตัด/เอนกรีฟ

- การหล่อลื่นชิ้นส่วนกลไกเครื่องจักร

- การบำรุงรักษาชุดระบบระบายความร้อนสำหรับอุปกรณ์เลเซอร์ไฟเบอร์

- รอบการล้างครีบหม้อน้ำ

- กำหนดเวลาเปลี่ยนไส้กรองสารหล่อเย็น

- แนวปฏิบัติที่ดีที่สุดในการตรวจสอบอุณหภูมิ

- การตรวจสอบและปรับเทียบค่าความแม่นยำของระบบออปติกสำหรับเลเซอร์ตัดโลหะ

- วิธีการตรวจสอบการจัดแนวเลนส์

- ขั้นตอนการทดสอบค่าการสะท้อนของกระจก

- การจ่ายไฟฟ้าและการตรวจสอบก๊าซในระบบเลเซอร์ CO2

- การตรวจสอบระดับความบริสุทธิ์ของก๊าซ

- การรักษาความเสถียรของแรงดันไฟฟ้า

- โปรแกรมบำรุงรักษาตามกำหนดเวลาสำหรับเลเซอร์เชื่อม

- รอบการเปลี่ยนหัวฉีดทุกสัปดาห์

- การตรวจสอบหลอดเลเซอร์ประจำปี

- การฝึกอบรมผู้ปฏิบัติงานสำหรับเครื่องตัดด้วยเลเซอร์ขนาดเล็ก

- การฝึกอบรมการจำแนกโค้ดแสดงข้อผิดพลาด

- โปรโตคอลการปิดฉุกเฉิน

- การป้องกันสิ่งแวดล้อมสำหรับอุปกรณ์ทำเครื่องหมายด้วยเลเซอร์

- ข้อกำหนดในการควบคุมความชื้น

- การตั้งค่าระบบป้องกันการสั่นสะเทือน

- คำถามที่พบบ่อย