Өндөр үзүүлэлт бүхий лазерийн тэмдэглэх төхөөрөмжийг тодорхойлдог гол лазерын технологи

CO2, ширхэг, диодоор цахилгаанжуулсан, ногоон болон UV лазерын төрлүүдийг ойлгох

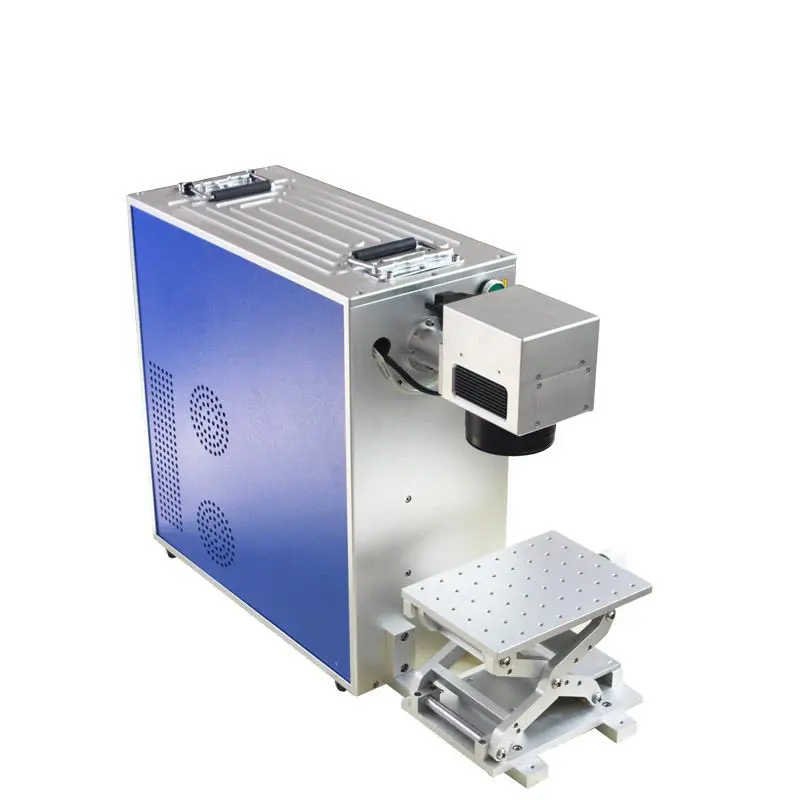

Өнөөгийн лазерийн тэмдэглэх тоног төхөөрөмжүүд ихэвчлэн таван үндсэн технологийн нэгийг ашигладаг: CO2, шилэн ширхэг, диодын цахилгаан хангамжт, шаргал болон УВ лазерууд. Ойролцоогоор 10,600нм-ийн урт долгионтой CO2 лазер нь мод, акрил зэрэг материал дээр илүү сайн ажилладаг. Ойролцоогоор 1,064нм-д ажилладаг шилэн ширхэгийн лазерууд нь их хүч чадалтай бөгөөд ихэнх металлууд илүү сайн шингээдэг тул метал дээр ажиллахад илүү тохиромжтой сонголт юм. Дулааныг муу тэсвэрлэх чадвартай материалуудад 532нм-ийн шаргал лазер болон ялангуяа 355нм-ийн УВ лазерууд илүү сайн үр дүнтэй байдаг. Судалгааны зарим үр дүнгээр УВ лазер нь шилэн гадаргуу дээр ажиллах үед энергиийн 98 хувь хүртэл шингээх чадвартай байдаг бөгөөд инфра улаан туяаныхаас (иргэний журналаас өнгөрсөн жил гарсан мэдээллийг үзнэ үү) илүү давуу талтай байдаг. Зөв долгионы уртыг сонгохдоо материал маш ихээр нөлөөлдөг. Иймээс онгоцны хэсгийг үйлдвэрлэдэг компаниуд алумин, тусгай полимерийн давхаргуудыг боловсруулах үед ихэвчлэн CO2 ба шилэн ширхэгийн лазерын хооронд сонголт хийх шаардлагатай байдаг.

Яагаад MOPA шилэн ширхэгийн лазерууд илүү нарийвчлалтай удирдлага, олон талт ажиллагаатай байдаг вэ

Мастер хэлхээний чийдэнгийн хүчтэй нэмэгч (MOPA) лазер нь 4 наносекундээс эхлээд 200 наносекунд хүртэлх импульсын үргэлжлэх хугацааг тохируулах боломжийг олгодог. Энэ тохируулгын улмаас материал дээр тэмдэглэсэн шугамын гүнд маш сайн хяналт тавих боломжийг үйлдвэрлэгчдэд олгоно. Энэ нь ихэвчлэн зөвхөн 0.01 миллиметрээс эхлээд 0.5 миллиметр хүртэлх хязгаарт хамаарна. Мөн энэ нь гадаргу дээрх исэлдэлтийн үзэгдэлд ч нөлөөлдөг. Ийм лазерын хийх чадварын хүрээ юу байгааг хэлбэл, мэс заслын дараа ангилашны багажинд шаардагдах хар будагтай гадаргууг бий болгоход маш сайн ажилладаг бөгөөд цахилгаанжуулсан байдаг аллюминийн ямар ч төрлийн бүтээгдэхүүн дээр маш тод тэмдэглэл үлдээх боломжийг олгодог. Өнгөрсөн жил үйлдвэрлэлийн салбарын судалгааны сонинуудад нийтлэгдсэн зарим судалгааны мэдээллээр хэлбэл, янз бүрийн материалын бүтээгдэхүүн дээр ажиллах үедээ MOPA системийг ашигладаг компаниуд илүү хуучин тогтмол импульст лазерийн технологио ашиглахтай харьцуулахад алдаа засварын шаардлагыг бараг гуравны хоёроор бууруулсан байна.

Долгионы урт нь янз бүрийн материал дээрх тэмдэглэгээний чанарыг хэрхэн нөлөөлөх вэ

Лазерын энерги материалтай хэрхэн харилцаж ажиллахыг долгионы урт тодорхойлдог:

- Ойролцоо инфра улаан (1,064нм) : Зэвэрдэггүй болон титан зэрэг металлуудад хамгийн тохиромжтой

- Ногоон (532нм) : Хэвлэмэл хэлхээний боловсруулалтанд дулааныг тархахаас сэргийлдэг

- Хэт ягаан (355нм) : Силикон ба PET дээр хайлахгүйгээр хүйтэн тэмдэглэх боломжийг олгодог

ISO 133332:2023 стандартын дагуу, таарахгүй долгионы урт нь материалаас энергийг шингээх чадварыг 40–70% хүртэл бууруулж болзошгүй бөгөөд энэ нь лазерын төрөл ба материал хоорондын нийцлийн чухлыг илтгэж байна.

Гол техникийн үзүүлэлтүүд: Лазерын чадал, сканерийн хурд, нарийвчлал

20 ваттаас 300 ватт хүртэлх лазерын чадал нь тэмдэглэгээний хурд болон материалыг хэр зэрэг гүнзгий орохыг шууд нөлөөлдөг. Жишээ нь, 50 ваттын системийг авч үзье. Хөнгөн цагаан дээр ажиллахдаа тэмдэглэгээний гүн 0.02 миллиметр орчимд байлган 7000 мм/сек хурдтай ажиллах боломжтой. Гальванометрийн сканерууд 2500-4000 мм/сек² хурдатгалтай ажиллахад 10 мкм-ийн нарийн шугамын өргөнийг бий болгоно. Эдгээр техникийн үзүүлэлтүүд жижиг QR код эсвэл онцгой таних тэмдэг үүсгэхэд маш чухал ач холбогдолтой. Эдгээр хүчин зүйлсийн зохицлыг тохируулснаар энерги хэрэглээг ойролцоогоор 35 хувиар бууруулахад нэмээд, бүтээгдэхүүн эцэст нь уншигдах чанарын MIL-STD-130 стандартыг хангах боломжийг олгодог.

Материалын нийцэл: Лазераар тэмдэглэх үед нарийвчлал болон бат бөхийг хэрхэн тодорхойлох

Материалын нийцэл нь лазерийн тэмдэглэлийн үр дүнгийн үндэс болох бөгөөд тэмдэглэгдсэн зураг болон үргэлжлэх хугацаанд шууд нөлөөлдөг. Тодорхой материал дээр тохирох лазерын төрлийг сонгох нь гадаргуугийн гэмтлийг саатуулж, уншигдах чанарыг хангаснаар тогтвортой таних тэмдэг шаарддаг үйлдвэрт чухал ач холбогдолтой.

Зэс, хуванцар, мэдрэг хэсгийг зөв лазерын төрлөөр тэмдэглэх

Шилэн лазер нь их хүч чадалтай байдаг тул зэвэрдэггүй болон шанхайлаг шингэнтэй сайн ажилладаг бөгөөд металлыг сулруулахгүйгээр тоо, үсгийг тодорхой боловсруулахад маш тохиромжтой. Харин пластиктай ажиллах үед лазерын долгионы урт сонгох нь маш чухал. Эмнэлгийн багаж хэрэгслээр ихэвчлэн 355 нанометрийн орчим дахь цайралтын лазераар тэмдэглэдэг нь нарийн деталиудыг халуунаас деформаци болохоос сэргийлдэг. Пластик баглаа боодол шиг зүйлсийн хувьд компаниуд ихэвчлэн лого төмөрлөх зориулалтаар полимерийг үр дүнтэй огтлох 10.6 мкм-ийн орчим CO2 лазерийг сонгодог. Өнгөрсөн жилийн зарим судалгаа гайхамшигтай зүйлийг илчилсэн байна – хэрэв үйлдвэрлэгчид материалдаа тохирохгүй лазерыг хослуулбал, гарах тэмдэглэгээний үргэлжлэх хугацаа хэвийнхээсээ зөвхөн 30% л үргэлжлэх боломжтой. Иймээс одоогоор олон үйлдвэрүүд өөрсдийн ажлын шаардлагад ямар тоноглол хамгийн тохиромжтойг урьдчилан тодорхойлоход цагаа зарцуулдаг.

Тэсвэртэй, өндөр харьцаатай тэмдэглэгээ бий болгохад материалын шинж чанарын үүрэг

Материалын шинж чанарууд нь лазерын тохиргооны хувьд юу нь илүү сайн ажиллахыг тодорхойлоход ихээр нөлөөлдөг. Жишээ нь, цайрдуулсан гадаргуунуудтай харьцуулахад илүү их гэрэл отражилддаг учраас аллюминийг боловсруулахад нэмэлтээр илүү их чадал шаардлагатай. Инженерийн пластик материалууд өөр байдаг; тодорхой пульсын давтамжийг ашиглах нь тэдгээрийг боловсруулах үед шатах эсвэл нүүрстөрөгчидөхөөс сэргийлдэг. Эдгээр нарийн тохируулга зөв хийгдэх үед хагалгааны үед ашигладаг цэвэр угалзан болон хэрэгслүүд дээр 90:1-ээс дээш контрастын харьцаатай тэмдэглэгээ гаргаж авах боломжтой. Энэ нь эмнэлгүүд болон клиникүүд хэрэгслүүдийг зөв танихын тулд чухалчлан харьцдаг медицин хэрэгсэл дээрх тэмдэглээний хувьд ISO 15223-1 стандартад тавигдсан шаардлагыг хангана.

Туршлага: Шилэн лазерын технологийг ашиглан цэвэр төмрийг өндөр чанартай тэмдэглэх

Нэг үйлдвэрлэлийн компани саяхан 50 ваттын MOPA ширхэг лазерийн тохиргоог ашиглан 304 төрлийн цэвэрхэн ган хэсгүүд дээр далайн онгоцны чанарын тэмдэглэлүүдийг бий болгосон. Тэд пульсын давтамжийг ойролцоогоор 200 килогерц орчимд, сканерын хурдыг приблизител 1500 мм/сек-д тохируулсны эцсийн үр дүнд 0.1 мм гүн, мөрийн нарийвчлал нь 12 микрометр хүртэл нарийн тэмдэглэлүүдийг гаргаж авсан. Эдгээр үр дүнгүүд нь хэсгийн таних тэмдэглэлд MIL-STD-130N стандартад тавигддаг шаардлагыг бодитоор давуулсан. Хийгдсэн сайжруулалтууд нь ихээхэн ялгааг гаргасан - дахин боловсруулах шаардлагатай хэсгүүдийн тоо ойролцоогоор 40%-иар буурсан ба нийтлэг үйлдвэрлэлийн гарцын хэмжээ цагт 1200 хэсэг хүртэл өссөн.

Нарийвчлал, Хурд, Чанар: Гайхалтай Лазерийн Тэмдэглэх Машиний Гол Амжилтын Илтгэгчид

Үйлдвэрийн Аркаагийн Баталгаажуулалт, Дагалдах Шаардлагад Нашихийг Хангах

Өндөр нарийвчлалтай лазерийн тэмдэглэх системүүд нь 0.02 мм-ийн дотор байршилтын нарийвчлалыг хангана (ISO 9001:2015), эдгээр нь тогтвортой таних тэмдэг шаарддаг агаарын хөлгийн деталуудад чухал юм. Эмнэлгийн үйлдвэрлэлд энэ нарийвчлал нь UDI кодыг 99.9% сканнер болгох боломжийг олгох бөгөөд (FDAAA 2023) дэлхийн хэмжээнд дагаж мөрдөх асуулгын дүрэм журмыг дэмждэг.

Тэсвэртэй байдал ба цэвэрлэгээг алдагдуулахгүйгээр тэмдэглэх хурдыг сайжруулах

Хамгийн сайн системүүд нь жинхэндээ секундэд ойролцоогоор 7,000 тэмдэгт хурдтай ажиллах чадвартай бөгөөд бүх хүсч буй тодорхой, удаан хугацаагаар үлдэх тэмдэглэгээг үүсгэж чаддаг. Эдгээр системийг ялгатай болгож буй зүйл бол дэвшилтэт импульсын модуляци технологи юм. Энэ нь зузаан цэвэрхий металл эсвэл зарим нэг пластик шиг мэдрэг материал дээр ажиллах үед халууны вийлбэрээс сэргийлэхэд тусалдаг. Машины хэсгийн үйлдвэрлэгчдэд энэ нь цайрын хайлш рийгэх, коррозид өртөх чадварыг муруйцахгүйгээр цагт ойролцоогоор 2,000 ширхэг хөдөлгүүрийн деталь дээр тэмдэглэгээ тавих боломжийг олгодог. Мөн энд сонирхолтой нэг зүйл гэвэл бүх энэ тэмдэглэлт явагдаж байгаа ч ASTM стандартын (B487-22) дагуу харьцуулахад дор хаяж 20% хүрч байгаа нь инженерийн хэрэглээнд жинхэндээ маш сайн үзүүлэлт юм.

Үйлдвэрлэлийн хэрэглээ ба лазерын тэмдэглэгээний машинийн хөгжлийг хөдөлгөж буй шинэлэг чиг хандлага

Автомашин, анагаахын багаж хэрэгсэл, электрон бараа үйлдвэрлэлтэд шаардлагатай чухал хэрэглээ

Лазерийн тэмдэглэх тоног төхөөрөмжүүд одоогоор олон салбарт маш чухал үүрэг гүйцэтгэдэг. Транспортны компаниуд 2024 оны лазерийн технологийн саяхан гарчигдсан тайлангийн мэдээллээр дунджаар 10 микрон нарийвчлалд хүрэх тусгай VIN дугааруудыг машинд болон олон тооны аюулгүй байдлын хэсгүүдийг тэмдэглэхэд шилэн кабелийн лазерыг ашигладаг. Энэ нарийвчлал нь дэлхийн масштабтай хяналтын шаардлагыг хангахад тусалдаг. Эмнэлгийн багаж хэрэгсэл үйлдвэрлэхэд үйлдвэрлэгчид дахин УВ лазерыг ашигладаг. Эдгээр онцгой цацраг нь эд эсийг цочроодоггүй, цэвэр байдлыг хадгалдаг тэмдэглэлүүдийг үүсгэх бөгөөд FDA эсвэл Европын холбооны эмнэлгийн багажны жибритэй нийцүүлэн баталгаажуулах шаардлага гаргасан тохиолдолд ийм нөхцөл чухал шаардлага юм. Харин электрон бараа үйлдвэрлэгчид өөрсдийн шаардлагатай. Тэд зуурмаг самбар, ухаалаг утасны доторх жижиг хэсгүүдэд таних тэмдэг тавихад тусгай хурдан диодоор хөдөлгүүрт лазерыг ашигладаг. Зарим систем минутанд хорь мянгаас дээш тэмдэгтийг боловсруулж чаддаг бөгөөд эдгээр хэсгүүд хэр жижиг байдгийг бодвол маш гайхамшигтай юм.

Халуунд мэдрэг хэрэглээнд цацраг болон шаргал лазерын эрэлт ихсэж байна

Стратегийн сонголт: Лазерийн тэмдэглэх төхөөрөмжийн чадавхийг хэрэглээний шаардлагатай нийлүүлэх

Зөв системийг сонгох нь дараах дөрвөн гол хүчин зүйлд хамаарна:

| Параметр | Автомашин 1-р түвшний нийлүүлэгч | Медицин хэрэгсэл үйлдвэрлэгч | Электрон бараа үйлдвэрлэгч |

|---|---|---|---|

| Электрик эрэлт | 50Вт–100Вт Шилэн цацраг | 3Вт–10Вт ЦЦ | 20Вт–30Вт MOPA |

| Зургаан хурд | 10м/с | 5м/с | 15м/с |

| Зохицуулалтын нийцүүлэлт | IATF 16949 | ISO 13485 | IPC-A-620 |

Энэхүү стратегийн нийцлийг харгалзан автотехникийн удирдлагууд MOPA шилэн лазерыг Industry 4.0-ийн ажлын урсгалд нэгтгэж байхад анагаах ухааны үйлдвэрлэгчид 5 мкм-ээс бага долгионы тогтвортой байдагттай УВ системийг хэрэглэж эхэлсэн. Автомжуулалт өргөжих тусам эдгээр зориулалтын хослолууд их хэмжээний үйлдвэрлэлд дахин ажиллах зардлыг 40%-иар бууруулсан.

НӨАТ-ын хэсэг

Лазерийн тэмдэглэгээний машинд ашигладаг гол лазерийн төрлүүд юу вэ?

Лазерийн тэмдэглэгээний машинд ашигладаг гол лазерийн төрлүүд бол CO2, шилэн, диодоор цэнэглэгдсэн, ногоен ба УВ лазерууд юм.

Яагаад шилэн лазерийг металлыг тэмдэглэхэд илүүд үздэг вэ?

Ойролцоогоор 1,064нм долгионы урттай шилэн лазерийг металлыг тэмдэглэхэд илүүд үздэг нь тэд чимэг илүү ихтэй бөгөөд металл гадаргуугаар илүү сайн шингэдэг.

MOPA шилэн лазер бусад лазераас ямар ялгаатай вэ?

MOPA шилэн лазер импульсын үргэлжлэх хугацааг тохируулах боломжийг олгох бөгөөд тэмдэглэгээний гүн, гадаргуугийн нөлөөнд илүү нарийвчлан удирдах боломжийг хангаж, тогтмол импульст лазерийн харьцуулахад илүү олон талт чадварыг санал болгодог.

Ямар салбарууд лазерийн тэмдэглэх технологид ихэвчлэн тулгуурладаг вэ?

Автомашин, эмнэлгийн хэрэгсэл, электрон бүтээгдэхүүн үйлдвэрлэлийн салбарууд нь нарийвчлал болон дэлхийн жишигт нийцэхийн тулд лазерийн тэмдэглэх технологид ихэвчлэн тулгуурладаг.

Гарчиг

-

Өндөр үзүүлэлт бүхий лазерийн тэмдэглэх төхөөрөмжийг тодорхойлдог гол лазерын технологи

- CO2, ширхэг, диодоор цахилгаанжуулсан, ногоон болон UV лазерын төрлүүдийг ойлгох

- Яагаад MOPA шилэн ширхэгийн лазерууд илүү нарийвчлалтай удирдлага, олон талт ажиллагаатай байдаг вэ

- Долгионы урт нь янз бүрийн материал дээрх тэмдэглэгээний чанарыг хэрхэн нөлөөлөх вэ

- Гол техникийн үзүүлэлтүүд: Лазерын чадал, сканерийн хурд, нарийвчлал

- Материалын нийцэл: Лазераар тэмдэглэх үед нарийвчлал болон бат бөхийг хэрхэн тодорхойлох

- Нарийвчлал, Хурд, Чанар: Гайхалтай Лазерийн Тэмдэглэх Машиний Гол Амжилтын Илтгэгчид

- Үйлдвэрлэлийн хэрэглээ ба лазерын тэмдэглэгээний машинийн хөгжлийг хөдөлгөж буй шинэлэг чиг хандлага

- НӨАТ-ын хэсэг