فناوریهای لیزری اصلی که دستگاههای علامتگذاری لیزری با عملکرد بالا را تعریف میکنند

درک انواع لیزر CO2، فیبری، دیودی پمپشده، سبز و UV

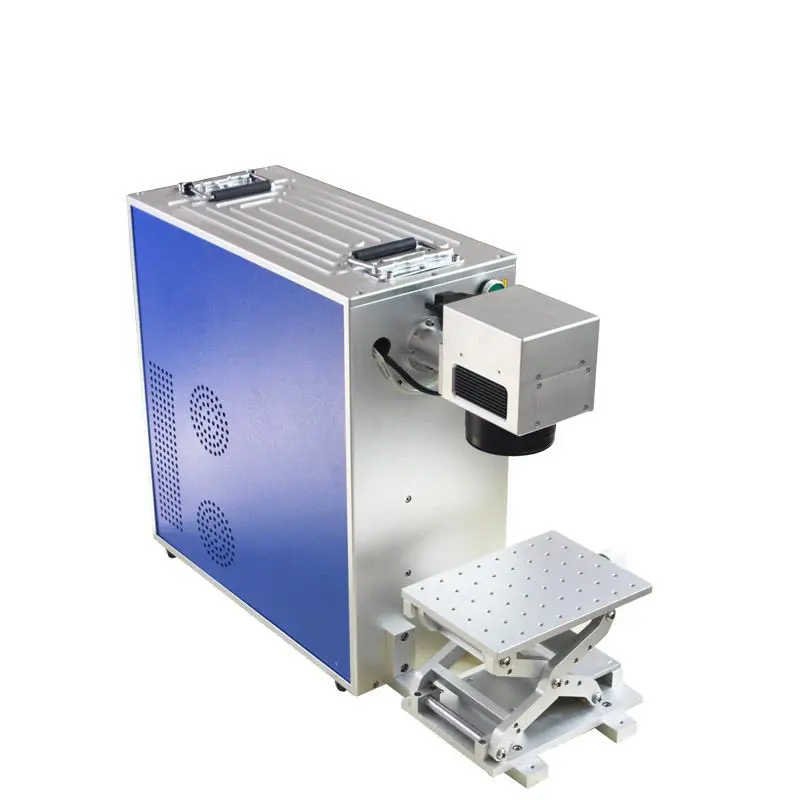

امروزه تجهیزات علامتگذاری با لیزر معمولاً از یکی از پنج فناوری اصلی استفاده میکنند: لیزر CO2، فیبر، دیود پمپ شده، سبز و ماوراء بنفش (UV). نوع CO2 به دلیل طول موج بلند حدود 10,600 نانومتر، بهترین عملکرد را روی موادی مانند چوب و آکریلیک دارد. لیزرهای فیبری با طول موج حدود 1,064 نانومتر به دلیل قدرت بیشتر و جذب بهتر توسط اکثر فلزات، انتخاب اول برای کار با فلزات هستند. برای موادی که حرارت را به خوبی تحمل نمیکنند، لیزرهای سبز با طول موج 532 نانومتر و به ویژه لیزرهای UV با طول موج 355 نانومتر عملکرد بهتری دارند. برخی آزمایشها نشان دادهاند که لیزرهای UV میتوانند تا 98 درصد انرژی را هنگام کار روی سطوح شیشهای جذب کنند که این مقدار بسیار بالاتر از آنچه لیزرهای مادون قرمز (IR) میتوانند دستیابی کنند (به مجله Laser Tech Journal سال گذشته مراجعه کنید). در انتخاب طول موج مناسب، نوع ماده بسیار مهم است. همین موضوع توضیح میدهد که چرا شرکتهای سازنده قطعات هواپیما معمولاً هنگام کار با قطعات آلومینیومی و پوششهای پلیمری خاص، مجبور به انتخاب بین گزینههای CO2 و فیبر هستند.

چرا لیزرهای فیبری MOPA کنترل و انعطافپذیری بهتری ارائه میدهند

لیزرهای MOPA، که مخفف Master Oscillator Power Amplifier است، میتوانند مدت زمان پالس خود را از 4 نانوثانیه تا 200 نانوثانیه تنظیم کنند. این قابلیت تنظیم، کنترل بسیار خوبی به تولیدکنندگان میدهد که تا چه عمقی نشانهها در مواد نفوذ کنند، که معمولاً از 0.01 میلیمتر تا 0.5 میلیمتر متغیر است. علاوه بر این، این تنظیم بر اکسیداسیون سطوح نیز تأثیر میگذارد. دامنه عملکرد این لیزرها واقعاً قابل توجه است. آنها بسیار خوب برای ایجاد پرداختهای تیره مورد نیاز بر روی ابزارهای پزشکی پس از جراحی مناسب هستند و همچنین علامتگذاری بسیار شفافی بر روی موادی مانند آلومینیوم که با فرآیندهای آندایز شده تیمار شدهاند، ایجاد میکنند. طبق تحقیقاتی که سال گذشته در مجلات صنعتی منتشر شده است، شرکتهایی که از سیستمهای MOPA استفاده میکنند، در مقایسه با فناوری لیزر پالس ثابت قدیمیتر، هنگام کار با محصولات ساخته شده از انواع مواد مختلف، نیاز خود به اصلاح اشتباهات را تقریباً به دو سوم کاهش دادهاند.

چگونه طول موج کیفیت علامتگذاری را در مواد مختلف تحت تأثیر قرار میدهد

طول موج تعیین میکند که انرژی لیزر چگونه با مواد تعامل داشته باشد:

- نزدیک به مادون قرمز (1,064 نانومتر) : مناسبترین برای فلزاتی مانند فولاد ضدزنگ و تیتانیوم

- سبز (532 نانومتر) : پراکندگی حرارت را در حکاکی برد مدار چاپی کاهش میدهد

- فرابنفش (355 نانومتر) : امکان علامتگذاری سرد روی سیلیکون و پلیاتیلن ترفتالات (PET) بدون ذوب شدن را فراهم میکند

عدم تطابق طول موجها میتواند جذب ماده را بنا به استانداردهای ISO 13332:2023 به میزان 40 تا 70 درصد کاهش دهد، که اهمیت تطابق نوع لیزر با زیرلایه را برجسته میسازد.

پارامترهای فنی کلیدی: توان لیزر، سرعت اسکن و وضوح

مقدار توان لیزر که معمولاً بین 20 وات تا 300 وات متغیر است، تأثیر مستقیمی بر سرعت ایجاد علامتگذاری و همچنین عمق نفوذ آن در مواد دارد. به عنوان مثال، یک سیستم 50 واتی را در نظر بگیرید. هنگام کار با آلومینیوم، میتوان به سرعتی حدود 7000 میلیمتر در ثانیه رسید، در حالی که عمق علامتگذاری در حدود 0.02 میلیمتر حفظ شود. اسکنرهای گالوونومتری که با سرعت بالا کار میکنند و شتابی بین 2500 تا 4000 میلیمتر بر مجذور ثانیه دارند، امکان ایجاد خطوط بسیار ظریف با پهنای تنها 10 میکرومتر را فراهم میآورند. این نوع مشخصات زمانی اهمیت زیادی پیدا میکنند که قصد ایجاد کدهای QR بسیار کوچک یا علامتهای شناسایی منحصربهفرد را داشته باشیم. دستیابی به تعادل مناسب بین تمام این عوامل نه تنها مصرف انرژی را تقریباً 35 درصد کاهش میدهد، بلکه تضمین میکند محصول نهایی استانداردهای سختگیرانه MIL-STD-130 در خوانایی را برآورده میسازد.

سازگاری با مواد: چگونه دقت و دوام در علامتگذاری لیزری را تعیین میکند

سازگاری مواد اساس نتایج مؤثر در فرآیند علامتگذاری با لیزر را تشکیل میدهد و به طور مستقیم بر کیفیت و دوام علامت تأثیر میگذارد. انتخاب نوع مناسب لیزر برای زیرلایههای خاص، از آسیب سطحی جلوگیری کرده و خوانایی را تضمین میکند—که برای صنایعی که به شناسههای دائمی نیاز دارند بسیار حیاتی است.

علامتگذاری فلزات، پلاستیکها و قطعات حساس با استفاده از نوع مناسب لیزر

فولاد ضدزنگ با لیزرهای فیبری بسیار خوب کار میکند، زیرا این دستگاهها توان زیادی را در نواحی کوچک متمرکز میکنند و برای حک کردن اعداد و حروف به شکلی تمیز و بدون تضعیف فلز بسیار مناسب هستند. اما در مورد پلاستیکها، انتخاب طول موج مناسب لیزر اهمیت زیادی دارد. دستگاههای پزشکی اغلب با لیزرهای UV در حدود 355 نانومتر علامتگذاری میشوند، زیرا این کار از آسیب حرارتی که ممکن است قطعات ظریف را تغییر شکل دهد جلوگیری میکند. برای مواد بستهبندی پلاستیکی، شرکتها معمولاً از لیزرهای CO2 که در حدود 10.6 میکرون کار میکنند استفاده میکنند، زیرا این لیزرها به خوبی از طریق پلیمرها عبور کرده و برای حک لوگوها بسیار مؤثر هستند. تحقیقات اخیر سال گذشته چیز جالبی نشان دادند: اگر تولیدکنندگان نوع نامناسب لیزر را با ماده خود ترکیب کنند، علائم حاصل ممکن است تنها حدود 30 درصد از عمر مورد انتظار داشته باشند. به همین دلیل بسیاری از کارگاهها اکنون وقت میگذارند تا در ابتدا دقیقاً مشخص کنند چه نوع تنظیماتی بهترین عملکرد را برای هر کار خاص فراهم میکند.

نقش ویژگیهای مواد در ایجاد علائم دوام بالا با کنتراست بالا

ویژگیهای مواد نقش بزرگی در تعیین تنظیمات لیزری مناسب ایفا میکنند. به عنوان مثال آلومینیوم، نور زیادی را منعکس میکند و بنابراین نسبت به سطوح آندایز شده به توان بیشتری نیاز دارد. پلاستیکهای مهندسی متفاوت هستند؛ آنها بهتر با فرکانسهای پالس خاصی کار میکنند، در غیر این صورت تمایل به سوختن یا کربونیزه شدن در حین پردازش دارند. هنگامی که این تنظیمات دقیق به درستی اعمال شوند، میتوانند علائمی با نسبت کنتراست بیش از 90 به 1 روی ابزارهای فولاد ضدزنگ مورد استفاده در جراحی ایجاد کنند. این معیارها را الزامات استاندارد ISO 15223-1 برای علامتگذاری دستگاههای پزشکی رعایت میکند که موضوعی مهم برای بیمارستانها و کلینیکها در تضمین شناسایی صحیح تجهیزاتشان محسوب میشود.

مطالعه موردی: علامتگذاری با کیفیت بالا روی فولاد ضدزنگ با استفاده از فناوری لیزر فیبری

یک شرکت تولیدی اخیراً موفق شد با استفاده از دستگاه لیزر فیبر MOPA با توان 50 وات، علامتگذاری با کیفیت هوافضا روی قطعات فولاد ضدزنگ 304 خود انجام دهد. پس از تنظیم دقیق تنظیمات به حدود 200 کیلوهرتز در فرکانس پالس و سرعت اسکن تقریباً 1500 میلیمتر در ثانیه، توانستند علامتهای بسیار دقیقی با عمق حدود 0.1 میلیمتر و دقت خط تا 12 میکرومتر ایجاد کنند. این نتایج در واقع از حد مورد نیاز استاندارد MIL-STD-130N برای شناسایی قطعات فراتر رفت. بهبودهای ایجاد شده تفاوت چشمگیری داشت - اکنون تعداد قطعاتی که نیاز به بازکاری داشتند حدود 40 درصد کاهش یافت و کل خروجی تولید تا 1200 قطعه در هر ساعت افزایش یافت.

دقت، سرعت و کیفیت: شاخصهای عملکرد کلیدی یک دستگاه برجسته علامتگذاری لیزری

اطمینان از دقت برای ردیابی صنعتی و انطباق با استانداردها

سیستمهای علامتگذاری لیزری با عملکرد بالا دقت مکانیابی را در حدود 0.02 میلیمتر (ISO 9001:2015) به دست میآورند که برای قطعات هوافضا که نیازمند شناسههای دائمی هستند ضروری است. در تولید محیط پزشکی، این دقت امکان ایجاد کدهای UDI با قابلیت اسکن 99.9 درصد (FDAAA 2023) را فراهم میکند و در راستای انطباق با مقررات جهانی ردیابی قرار دارد.

بهینهسازی سرعت علامتگذاری بدون قربانی کردن دوام یا وضوح

بهترین سیستمها در واقع میتوانند به سرعتی حدود ۷۰۰۰ کاراکتر در ثانیه برسند و همچنان آن علائم شفاف و دوامداری را تولید کنند که همه افراد به دنبال آن هستند. چیزی که این سیستمها را متمایز میکند، فناوری پیشرفته مدولاسیون پالس است. این فناوری به جلوگیری از مشکلات ناشی از آسیب حرارتی هنگام کار روی مواد حساس مانند ورقهای نازک فلزی یا برخی انواع پلاستیک کمک میکند. برای تولیدکنندگان قطعات خودرو، این بدان معناست که آنها میتوانند حدود ۲۰۰۰ قطعه موتور را در هر ساعت علامتگذاری کنند بدون اینکه بر مقاومت آلیاژهای روی در برابر زنگزدگی و خوردگی تأثیر منفی بگذارد. و نکته جالب اینجاست که حتی با تمام این فرآیند علامتگذاری، کنتراست نیز کاملاً مناسب باقی میماند و حداقل به ۲۰٪ طبق استانداردهای ASTM (B487-22) میرسد که برای کاربردهای صنعتی واقعاً قابل توجه است.

کاربردهای صنعتی و روندهای نوآوری که پیشرفت دستگاههای علامتگذاری لیزری را هدایت میکنند

کاربردهای حیاتی در صنایع خودروسازی، دستگاههای پزشکی و تولید الکترونیک

امروزه تجهیزات علامتگذاری با لیزر نقش بسیار مهمی در صنایع مختلف ایفا میکنند. شرکتهای خودروسازی به لیزرهای فیبری متکی هستند تا شمارههای منحصربهفرد شناسایی وسیله نقلیه (VIN) را روی خودروها حک کنند و همچنین قطعات ایمنی مختلف را علامتگذاری نمایند، که اغلب طبق گزارشهای اخیر در سال 2024 از فناوری لیزر، دقتی حدود ۱۰ میکرون بدست میآید. این سطح از دقت به برآورده کردن الزامات ردیابی جهانی کمک میکند. در تولید دستگاههای پزشکی، تولیدکنندگان به لیزرهای UV روی میآورند. این پرتوهای خاص، علامتهایی ایجاد میکنند که بافت بدن را تحریک نمیکنند و ضدعفونی بودن محصول را حفظ میکنند، که امری کاملاً ضروری است اگر بخواهند محصولاتشان توسط نهادهای نظارتی مانند FDA یا مطابق با مقررات دستگاههای پزشکی اتحادیه اروپا تأیید شوند. در همین حال، کارشناسان تولید الکترونیک نیز نیازهای خاص خود را دارند. آنها از لیزرهای دیودی پمپشده فوقسریع برای علامتگذاری شناسایی روی برد مدار چاپی و حتی قطعات بسیار کوچک داخل گوشیهای هوشمند استفاده میکنند. برخی از سیستمها قادرند بیش از بیست هزار کاراکتر در دقیقه را پردازش کنند، که با توجه به اندازه بسیار کوچک این قطعات، واقعاً قابل توجه است.

افزایش تقاضا برای لیزر UV و سبز در کاربردهای حساس به حرارت

انتخاب استراتژیک: تطابق قابلیتهای دستگاه علامتگذاری لیزری با نیازهای کاربردی

انتخاب سیستم مناسب به چهار عامل کلیدی بستگی دارد:

| پارامتر | تأمینکننده سطح یک خودرو | تولیدکننده تجهیزات پزشکی | سازنده الکترونیک |

|---|---|---|---|

| نیازمندیهای توان | فیبر ۵۰ تا ۱۰۰ وات | uV 3 تا 10 وات | mOPA 20 تا 30 وات |

| سرعت نشانه گذاری | 10م/ث | 5 متر/ثانیه | 15 متر بر ثانیه |

| هماهنگی نظارتی | IATF 16949 | ISO 13485 | IPC-A-620 |

این همسویی استراتژیک توضیح میدهد که چرا پیشگامان صنعت خودرو از لیزر فیبر MOPA در جریانهای کاری صنعت ۴.۰ استفاده میکنند، در حالی که تولیدکنندگان محصولات پزشکی سیستمهای UV با پایداری طول موج کمتر از ۵ میکرومتر را به کار میگیرند. با گسترش اتوماسیون، این ترکیبهای اختصاصی هزینههای بازکاری را در محیطهای تولید با حجم بالا تا ۴۰٪ کاهش دادهاند.

بخش سوالات متداول

انواع اصلی لیزرها در دستگاههای علامتگذاری لیزری چیست؟

انواع اصلی لیزرها در دستگاههای علامتگذاری لیزری شامل لیزر CO2، فیبر، دیود پمپ شده، سبز و لیزر UV هستند.

چرا لیزر فیبر برای علامتگذاری فلزات ترجیح داده میشود؟

لیزر فیبر با طول موج تقریبی 1,064 نانومتر به دلیل قدرت بیشتر و جذب بهتر توسط سطوح فلزی، برای علامتگذاری فلزات ترجیح داده میشود.

لیزر فیبر MOPA چگونه با سایر لیزرها متفاوت است؟

لیزر فیبر MOPA امکان تنظیم مدت زمان پالس را فراهم میکند که کنترل بهتری بر عمق علامتگذاری و اثرات سطحی دارد و در نتیجه انعطافپذیری بیشتری نسبت به لیزرها با پالس ثابت ارائه میدهد.

کدام صنایع به شدت به فناوری علامتگذاری لیزری وابسته هستند؟

صنایع خودروسازی، دستگاههای پزشکی و تولید الکترونیک به شدت به فناوری علامتگذاری لیزری متکی هستند تا دقت و انطباق با مقررات جهانی را به دست آورند.

فهرست مطالب

- فناوریهای لیزری اصلی که دستگاههای علامتگذاری لیزری با عملکرد بالا را تعریف میکنند

- سازگاری با مواد: چگونه دقت و دوام در علامتگذاری لیزری را تعیین میکند

- دقت، سرعت و کیفیت: شاخصهای عملکرد کلیدی یک دستگاه برجسته علامتگذاری لیزری

- کاربردهای صنعتی و روندهای نوآوری که پیشرفت دستگاههای علامتگذاری لیزری را هدایت میکنند

- بخش سوالات متداول