高性能レーザーマーキング機械を定義するコアレーザー技術

CO2、ファイバー、ダイオード励起、グリーン、UVレーザーの種類について理解する

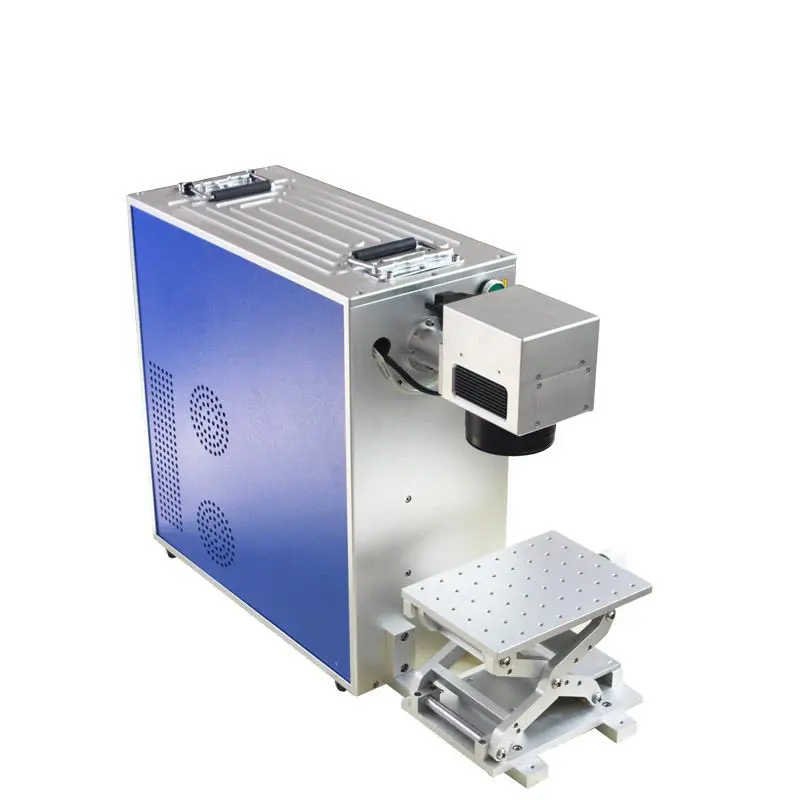

今日のレーザー標識装置は通常、CO2、ファイバー、ダイオード励起、グリーン、UVレーザーの5つの主要技術のいずれかを使用しています。波長が約10,600nmと長いCO2タイプは、木やアクリルに対して最も適しています。一方、約1,064nmのファイバーレーザーは、より高出力でほとんどの金属によりよく吸収されるため、金属加工に最適です。熱に弱い材料には、532nmのグリーンレーザーや特に355nmのUVレーザーが有効です。ある試験では、ガラス表面での加工時、UVレーザーはエネルギーの最大98%を吸収できるのに対し、赤外線レーザーはそれよりはるかに低い性能しか発揮しません(昨年の『Laser Tech Journal』を参照)。適切な波長を選ぶ際には、素材の特性が非常に重要です。そのため、航空機部品を製造する企業は、アルミニウム部品や特殊ポリマー塗装を扱う際に、CO2とファイバーレーザーのどちらかを選ばざるを得ないケースが多いのです。

なぜMOPAファイバーレーザーが優れた制御性と汎用性を提供するのか

MOPAレーザー(マスターオシレーター・パワーアンプリファイアの略)は、パルス持続時間を4ナノ秒から200ナノ秒の間で調整可能です。この調整機能により、製造業者は材料へのマーキング深度を非常に正確に制御でき、通常は0.01ミリメートルから0.5ミリメートルの範囲で調整できます。また、表面の酸化状態などにも影響を与えます。これらのレーザーが実現できる範囲は非常に広く、実際にその性能は印象的です。外科手術後に必要な医療器具のダーク仕上げを作成する場合に非常に効果的であり、アルミニウムの陽極酸化処理された素材などへの明瞭なマーキングにも適しています。業界誌に昨年発表されたいくつかの研究によると、異なる種類の材料を組み合わせた製品を加工する際、固定パルス式レーザー技術と比較して、MOPAシステムを使用している企業では修正作業の必要性が約3分の2も減少したとのことです。

波長が異なる材料におけるマーキング品質に与える影響

波長はレーザーエネルギーと材料の相互作用を決定する:

- 近赤外(1,064nm) :ステンレス鋼やチタンなどの金属に最も適している

- グリーン(532nm) :PCBエッチング時の熱拡散を低減

- UV(355nm) :溶融なしでシリコンやPETへのコールドマーキングを可能にする

波長が不一致の場合、ISO 13332:2023規格によると、材料の吸収率が40~70%低下する可能性があり、レーザー種別と基板との整合性の重要性が強調される。

主要な技術パラメータ:レーザー出力、スキャン速度、解像度

利用可能なレーザー出力は通常20ワットから300ワットの範囲にあり、マーキングの作成速度や材料への浸透深度に直接影響します。たとえば50ワットのシステムの場合、アルミニウムを加工する際に毎秒約7,000ミリメートルの速度でマーキングできながら、マーキング深度を約0.02ミリメートルに保つことが可能です。2,500~4,000 mm/s²の範囲で高速動作するガルバノスキャナーを使用すれば、10マイクロメートルという非常に細い線幅を実現できます。このような仕様は、微小なQRコードや個別識別マークを作成する際に極めて重要です。これらの要素を適切にバランスさせることで、エネルギー使用量を約35%削減できるだけでなく、最終製品が読み取り性に関する厳格なMIL-STD-130規格を満たすことも保証されます。

素材との適合性:レーザーマーキングにおける精度と耐久性を決定する要因

材料の適合性は、レーザーマーキングの効果的な結果の基盤を形成し、マーキング品質と耐久性に直接影響します。特定の基材に適したレーザー種別を選定することで、表面損傷を防ぎつつ読みやすさを確保できます。これは、永久的な識別表示を必要とする業界において極めて重要です。

適切なレーザー種別による金属、プラスチック、および敏感な部品のマーキング

ステンレス鋼はファイバーレーザーとの相性が非常に良いです。これらの装置は狭い領域に高エネルギーを集束できるため、金属自体を弱めることなく、文字や数字をきれいに刻印できます。一方、プラスチックの場合、適切なレーザー波長を選ぶことが非常に重要です。医療機器には、熱による損傷で繊細な部品が変形するのを防ぐために、通常355ナノメートル前後の紫外線(UV)レーザーでマーキングされます。プラスチック包装材などの用途では、企業は一般的に約10.6マイクロメートルで動作するCO2レーザーを採用しており、これはロゴのエンボス加工などにおいてポリマー素材に対して効果的に切断・加工を行えます。昨年発表された最新の研究では興味深い結果も示されています。製造業者が素材に不適切な種類のレーザーを使用した場合、そのマーキングの耐久性が本来の30%程度しか持たない可能性があるのです。そのため、多くの工場では現在、各工程に最適なレーザー装置の組み合わせを事前に十分検討する投資を行っています。

耐久性があり、高コントラストのマーキングを実現するための材料特性の役割

材料の特性は、レーザー設定において最適な結果を得るために非常に重要です。例えばアルミニウムは光を強く反射するため、陽極酸化処理された表面と比較して追加の出力が必要になります。一方でエンジニアリングプラスチックは異なり、特定のパルス周波数を使用しないと加工中に燃えたり炭化したりしやすくなります。これらの微調整を適切に適用することで、手術用のステンレス鋼製器具に90対1以上のコントラスト比を持つマーキングを実現できます。これは医療機器のマーキングに関するISO 15223-1規格の要件を満たしており、病院やクリニックが設備の適切な識別を確実にする上で重視している点です。

ケーススタディ:ファイバーレーザー技術を用いた高品質ステンレス鋼マーキング

ある製造企業は最近、50ワットのMOPAファイバーレーザー装置を使用して、304ステンレス鋼部品に航空宇宙レベルのマーキングを実現しました。パルス周波数を約200キロヘルツに、スキャン速度を約1500ミリメートル/秒に微調整した結果、深さ約0.1ミリメートル、線幅精度12マイクロメートルという非常に精密なマーキングが可能になりました。この結果は、部品識別に関するMIL-STD-130N規格の要求事項を実際に上回るものでした。これにより生産効率も大幅に向上し、再加工が必要な部品は約40%減少し、全体の生産能力は時間あたり1200個まで上昇しました。

精度、スピード、品質:優れたレーザーマーカーの重要な性能指標

産業用トレーサビリティと規制準拠のための正確性の確保

高精度レーザー標識システムは、位置精度を0.02 mm以内(ISO 9001:2015)に実現しており、永久的な識別子を必要とする航空宇宙部品にとって不可欠です。医療機器製造では、この精度によりUDIコードのスキャン成功率が99.9%に達し(FDAAA 2023)、グローバルなトレーサビリティ規制への準拠を支援します。

耐久性や明瞭性を損なうことなく標識速度を最適化

最高のシステムは、実際に毎秒約7,000文字の速度に達しても、誰もが求めるような鮮明で耐久性のあるマーキングを実現できます。これらのシステムが際立っているのは、高度なパルス変調技術を持っているためです。これにより、薄い金属板や特定のプラスチックなど、繊細な素材を扱う際に生じる熱損傷の問題を回避できます。自動車部品メーカーにとっては、亜鉛合金の錆びや腐食に対する耐性を損なうことなく、毎時約2,000個のエンジン部品にマーキングできるということを意味します。そして興味深いことに、こうした大量のマーキングを行ってもコントラストは非常に良好な状態を維持し、ASTM規格(B487-22)によると少なくとも20%に達しており、産業用途としては実際に非常に印象的です。

産業分野での応用およびレーザーマーキング機器の進化を促進する革新の動向

自動車、医療機器、電子機器製造における重要な用途

レーザー標識装置は、今日ではさまざまな産業分野で非常に重要な役割を果たしています。自動車メーカーは、ファイバーレーザーを使用して車両に一意のVIN番号を刻印したり、各種安全部品にマーキングを行ったりしており、2024年のレーザー技術に関する最近の報告によると、精度は約10マイクロメートルに達します。このレベルの正確さにより、グローバルな追跡要件への対応が可能になります。医療機器の製造においては、メーカーは代わりにUVレーザーを採用しています。これらの特殊なビームは、人体組織を刺激しないマーキングを実現し、無菌性を維持できるため、FDAなどの規制当局による承認を得たり、EU医療機器規則に準拠したりする上で不可欠です。一方、電子機器の製造現場では異なるニーズがあります。彼らは超高速ダイオードポンプレーザーと呼ばれる装置を用いて、基板やスマートフォン内部の極小部品に識別マークを付与しています。中には1分間に2万字以上を処理可能なシステムもあり、それら部品の小ささを考えると非常に印象的な性能です。

熱に敏感なアプリケーションにおけるUVおよびグリーンレーザーの需要増加

戦略的な選定:アプリケーションのニーズに応じたレーザーマーキング機器の能力とのマッチング

適切なシステムの選定は、以下の4つの主要な要因によって決まります。

| パラメータ | 自動車Tier 1サプライヤー | 医療機器OEM | 電子機器メーカー |

|---|---|---|---|

| 電源仕様 | 50W–100W ファイバー | 3W–10W UV | 20W–30W MOPA |

| マーキング速度 | 10m/s | 5m/s | 速度15m/s |

| 規制の統一 | IATF 16949 | ISO 13485 | IPC-A-620 |

この戦略的整合性により、自動車業界のリーダー企業がIndustry 4.0のワークフローにMOPAファイバーレーザーを統合する一方で、医療機器メーカーが波長安定性<5µmのUVシステムを採用している理由が説明できます。自動化が進む中、このような用途に応じた組み合わせにより、大量生産環境における再作業コストが40%削減されています。

よくある質問セクション

レーザーマーカーに使用される主なレーザーの種類は何ですか?

レーザーマーカーに使用される主なレーザーの種類は、CO2レーザー、ファイバーレーザー、ダイオード励起レーザー、グリーンレーザー、およびUVレーザーです。

なぜ金属のマーキングにはファイバーレーザーが好まれるのですか?

波長約1,064nmのファイバーレーザーは、出力が高く、金属表面によりよく吸収されるため、金属のマーキングに適しています。

MOPAファイバーレーザーは他のレーザーとどう違うのですか?

MOPAファイバーレーザーはパルス持続時間の調整が可能で、マーキング深度や表面効果に対する制御性が向上し、固定パルスレーザーに比べて高い汎用性を提供します。

レーザーマーキング技術に大きく依存している産業はどれですか?

自動車、医療機器、電子機器の製造業界では、レーザー標識技術に大きく依存しており、精度の確保と国際規制への適合を実現しています。