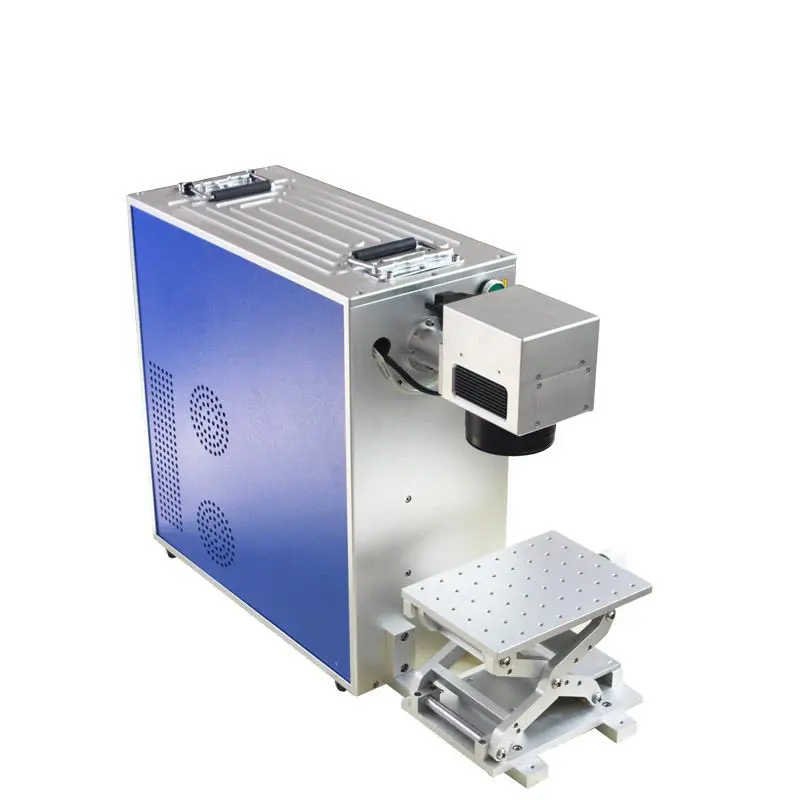

Teknologi Laser Inti yang Mendefinisikan Mesin Penandaan Laser Performa Tinggi

Memahami Jenis-Jenis Laser CO2, Serat, Diode-Pumped, Hijau, dan UV

Peralatan penandaan laser saat ini umumnya menggunakan salah satu dari lima teknologi utama: laser CO2, serat (fiber), dioda terpompa, hijau (green), dan UV. Jenis CO2 bekerja paling baik pada material seperti kayu dan akrilik karena panjang gelombangnya yang panjang, sekitar 10.600 nm. Laser serat pada kisaran sekitar 1.064 nm menjadi pilihan utama untuk logam karena lebih kuat dan lebih mudah diserap oleh sebagian besar logam. Untuk material yang tidak tahan panas, laser hijau pada 532 nm dan terutama laser UV pada 355 nm memberikan hasil terbaik. Beberapa pengujian menunjukkan bahwa laser UV dapat menyerap hingga 98% energi saat digunakan pada permukaan kaca, jauh melampaui kemampuan laser inframerah (lihat Laser Tech Journal tahun lalu). Dalam memilih panjang gelombang yang tepat, jenis material sangat penting. Hal inilah yang menjelaskan mengapa perusahaan-perusahaan yang memproduksi suku cadang pesawat biasanya harus memilih antara opsi CO2 dan fiber ketika menangani bagian aluminium dan pelapis polimer khusus tersebut.

Mengapa Laser Serat MOPA Menawarkan Kendali dan Fleksibilitas yang Lebih Unggul

Laser MOPA, yang merupakan kependekan dari Master Oscillator Power Amplifier, dapat menyesuaikan durasi pulsa mereka antara 4 nanodetik hingga 200 nanodetik. Kemampuan penyesuaian ini memberikan produsen kontrol yang sangat baik terhadap kedalaman tanda yang dihasilkan pada material, biasanya berkisar antara 0,01 milimeter hingga 0,5 milimeter. Selain itu, hal ini juga memengaruhi hal-hal seperti oksidasi pada permukaan. Rentang kemampuan laser ini sebenarnya cukup mengesankan. Laser ini bekerja sangat baik untuk menciptakan hasil akhir berwarna gelap yang dibutuhkan pada instrumen medis setelah operasi, serta menghasilkan tanda yang sangat jelas pada bahan seperti aluminium yang telah melalui proses anodizing. Menurut beberapa penelitian yang diterbitkan tahun lalu dalam jurnal industri, perusahaan yang menggunakan sistem MOPA mengalami penurunan kebutuhan perbaikan kesalahan hingga hampir dua pertiga dibandingkan dengan teknologi laser pulsa tetap yang lebih lama saat bekerja dengan produk yang terbuat dari berbagai jenis material bersama.

Bagaimana Panjang Gelombang Mempengaruhi Kualitas Penandaan pada Berbagai Material

Panjang gelombang menentukan cara energi laser berinteraksi dengan material:

- Near-Infrared (1,064nm) : Paling cocok untuk logam seperti baja tahan karat dan titanium

- Green (532nm) : Mengurangi penyebaran panas dalam proses etsa PCB

- UV (355nm) : Memungkinkan penandaan dingin pada silikon dan PET tanpa meleleh

Panjang gelombang yang tidak sesuai dapat menurunkan penyerapan material sebesar 40–70%, menurut standar ISO 13332:2023, yang menegaskan pentingnya kesesuaian antara jenis laser dan substrat.

Parameter Teknis Utama: Daya Laser, Kecepatan Pemindaian, dan Resolusi

Jumlah daya laser yang tersedia, biasanya berkisar antara 20 watt hingga 300 watt, memiliki dampak langsung terhadap kecepatan pembuatan tanda serta kedalaman penetrasi ke dalam material. Ambil contoh sistem 50 watt. Saat bekerja dengan aluminium, dimungkinkan mencapai kecepatan sekitar 7.000 milimeter per detik sambil tetap menjaga kedalaman tanda di sekitar 0,02 milimeter. Pemindai galvo yang beroperasi pada kecepatan tinggi, dengan percepatan antara 2.500 hingga 4.000 mm/s², memungkinkan lebar garis sangat halus hingga 10 mikrometer. Spesifikasi semacam ini sangat penting saat membuat kode QR kecil atau tanda identifikasi unik. Mendapatkan keseimbangan yang tepat di antara semua faktor ini tidak hanya mengurangi penggunaan energi sekitar 35 persen, tetapi juga memastikan produk akhir memenuhi standar ketat MIL-STD-130 untuk keterbacaan.

Kompatibilitas Material: Bagaimana Hal Ini Menentukan Ketepatan dan Keketahanan dalam Pelabelan Laser

Kompatibilitas material menjadi dasar dari hasil pelabelan laser yang efektif, secara langsung memengaruhi kualitas dan daya tahan tanda. Pemilihan jenis laser yang tepat untuk substrat tertentu mencegah kerusakan permukaan sekaligus memastikan kejelasan baca—faktor penting bagi industri yang membutuhkan identifikasi permanen.

Pelabelan Logam, Plastik, dan Komponen Sensitif dengan Jenis Laser yang Tepat

Baja tahan karat sangat efektif digunakan dengan laser serat karena mesin-mesin ini mengonsentrasikan daya yang besar pada area kecil, sehingga sangat baik untuk mengukir angka dan huruf secara bersih tanpa melemahkan logam itu sendiri. Namun, ketika berbicara tentang plastik, pemilihan panjang gelombang laser yang tepat sangat penting. Perangkat medis sering ditandai menggunakan laser UV pada kisaran 355 nanometer karena hal ini mencegah kerusakan akibat panas yang dapat membengkokkan komponen halus. Untuk bahan seperti kemasan plastik, perusahaan biasanya menggunakan laser CO2 yang beroperasi pada kisaran 10,6 mikron karena mampu memotong polimer dengan cukup efektif untuk tujuan pengukiran logo. Beberapa penelitian terbaru tahun lalu menunjukkan temuan menarik juga – jika produsen menggunakan jenis laser yang salah untuk materialnya, tanda yang dihasilkan mungkin hanya bertahan sekitar 30% dari masa pakai yang seharusnya. Karena alasan itulah banyak perusahaan kini meluangkan waktu di awal untuk menentukan secara tepat jenis perangkat apa yang paling sesuai untuk setiap kebutuhan pekerjaan tertentu.

Peran Sifat Material dalam Mencapai Tanda yang Tahan Lama dan Kontras Tinggi

Sifat-sifat material memainkan peran besar dalam menentukan pengaturan laser yang paling efektif. Ambil contoh aluminium, yang memantulkan cahaya dalam jumlah besar sehingga membutuhkan daya tambahan dibandingkan permukaan yang telah anodized. Plastik rekayasa berbeda; material ini bekerja lebih baik dengan frekuensi pulsa tertentu, karena jika tidak, cenderung terbakar atau mengalami karbonisasi selama proses pengolahan. Jika diterapkan dengan benar, penyesuaian halus ini dapat menghasilkan tanda dengan rasio kontras lebih dari 90 banding 1 pada instrumen baja tahan karat yang digunakan dalam operasi. Ini memenuhi persyaratan yang ditetapkan oleh standar ISO 15223-1 untuk penandaan perangkat medis, sesuatu yang sangat diperhatikan rumah sakit dan klinik dalam memastikan identifikasi peralatan mereka secara tepat.

Studi Kasus: Penandaan Baja Tahan Karat Berkualitas Tinggi Menggunakan Teknologi Laser Serat

Sebuah perusahaan manufaktur baru-baru ini berhasil membuat tanda berkualitas aerospace pada komponen stainless steel 304 mereka menggunakan perangkat laser serat MOPA 50 watt. Setelah menyesuaikan pengaturan hingga sekitar 200 kilohertz frekuensi pulsa dan mengatur kecepatan pemindaian sekitar 1500 milimeter per detik, mereka mampu menghasilkan tanda yang sangat presisi dengan kedalaman sekitar 0,1 milimeter dan akurasi garis hingga 12 mikrometer. Hasil ini bahkan melampaui persyaratan standar MIL-STD-130N untuk identifikasi bagian. Perbaikan yang dilakukan juga memberikan dampak signifikan—jumlah bagian yang harus dikerjakan ulang berkurang sekitar 40%, dan output produksi secara keseluruhan meningkat hingga 1200 bagian setiap jamnya.

Presisi, Kecepatan, dan Kualitas: Indikator Kinerja Utama dari Mesin Penanda Laser yang Unggul

Memastikan Akurasi untuk Ketertelusuran dan Kepatuhan Industri

Sistem pelabelan laser berperforma tinggi mencapai akurasi posisi dalam kisaran 0,02 mm (ISO 9001:2015), yang penting untuk komponen aerospace yang memerlukan identifikasi permanen. Dalam manufaktur medis, presisi ini memungkinkan kode UDI dengan kemampuan pemindaian 99,9% (FDAAA 2023), mendukung kepatuhan terhadap regulasi ketertelusuran global.

Mengoptimalkan Kecepatan Pelabelan Tanpa Mengorbankan Daya Tahan atau Kejelasan

Sistem terbaik bahkan dapat mencapai kecepatan sekitar 7.000 karakter per detik dan tetap menghasilkan tanda yang jelas serta tahan lama seperti yang diinginkan semua orang. Yang membuat sistem ini menonjol adalah teknologi modulasi pulsa canggihnya. Teknologi ini membantu menghindari masalah kerusakan akibat panas saat bekerja pada material sensitif seperti lembaran logam tipis atau plastik tertentu. Bagi produsen suku cadang mobil, ini berarti mereka dapat menandai sekitar 2.000 komponen mesin setiap jam tanpa mengurangi ketahanan paduan seng terhadap karat dan korosi. Dan inilah yang menarik—meskipun proses penandaan terus berlangsung, kontras hasil penandaan tetap cukup baik, mencapai minimal 20% menurut standar ASTM (B487-22), yang sebenarnya cukup mengesankan untuk aplikasi industri.

Aplikasi Industri dan Tren Inovasi yang Mendorong Kemajuan Mesin Penanda Laser

Penggunaan Kritis dalam Otomotif, Alat Kesehatan, dan Manufaktur Elektronik

Peralatan penandaan laser memainkan peran yang sangat penting dalam berbagai industri saat ini. Perusahaan otomotif mengandalkan laser serat untuk mengukir nomor VIN unik pada kendaraan serta menandai berbagai komponen keselamatan, sering kali mencapai ketepatan sekitar 10 mikron menurut laporan terbaru dari 2024 dalam teknologi laser. Ketepatan semacam ini membantu memenuhi berbagai persyaratan pelacakan global. Dalam pembuatan perangkat medis, para produsen beralih ke laser UV. Sinar khusus ini menghasilkan tanda yang tidak akan mengiritasi jaringan tubuh sambil tetap menjaga sterilitas, yang mutlak diperlukan jika mereka ingin produknya disetujui oleh regulator seperti FDA atau mematuhi Peraturan Perangkat Medis Uni Eropa. Sementara itu, para pekerja di bidang manufaktur elektronik memiliki kebutuhan tersendiri. Mereka menggunakan apa yang disebut laser dioda yang dipompa ultra-cepat untuk memberi tanda identifikasi pada papan sirkuit dan bahkan komponen kecil di dalam smartphone. Beberapa sistem bahkan mampu menangani lebih dari dua puluh ribu karakter per menit, cukup mengesankan jika mempertimbangkan betapa kecilnya komponen-komponen tersebut.

Permintaan yang Meningkat untuk Laser UV dan Hijau dalam Aplikasi yang Sensitif terhadap Panas

Pemilihan Strategis: Menyesuaikan Kemampuan Mesin Marka Laser dengan Kebutuhan Aplikasi

Pemilihan sistem yang tepat tergantung pada empat faktor utama:

| Parameter | Pemasok Tier 1 Otomotif | Produsen Peralatan Medis (OEM) | Pembuat Elektronik |

|---|---|---|---|

| Persyaratan Daya | fiber 50W–100W | uV 3W–10W | mOPA 20W–30W |

| Kecepatan Penandaan | 10m/s | 5m/s | 15m/s |

| Kesesuaian dengan Regulasi | IATF 16949 | ISO 13485 | IPC-A-620 |

Kesesuaian strategis ini menjelaskan mengapa para pemimpin otomotif mengintegrasikan laser MOPA fiber ke dalam alur kerja Industri 4.0, sementara produsen medis mengadopsi sistem UV dengan stabilitas panjang gelombang <5µm. Seiring berkembangnya otomasi, kombinasi yang disesuaikan ini telah mengurangi biaya pengerjaan ulang hingga 40% di lingkungan produksi volume tinggi.

Bagian FAQ

Apa saja jenis-jenis utama laser yang digunakan dalam mesin penandaan laser?

Jenis-jenis utama laser yang digunakan dalam mesin penandaan laser adalah laser CO2, fiber, dioda terpompa, hijau, dan UV.

Mengapa laser fiber lebih dipilih untuk penandaan logam?

Laser fiber, dengan panjang gelombang sekitar 1.064 nm, lebih dipilih untuk logam karena memiliki daya yang lebih tinggi dan lebih baik diserap oleh permukaan logam.

Bagaimana perbedaan laser MOPA fiber dengan laser lainnya?

Laser MOPA fiber memungkinkan penyesuaian durasi pulsa, memberikan kontrol yang lebih baik terhadap kedalaman penandaan dan efek permukaan, sehingga menawarkan fleksibilitas yang lebih tinggi dibandingkan laser pulsa tetap.

Industri apa saja yang sangat bergantung pada teknologi penandaan laser?

Industri otomotif, perangkat medis, dan manufaktur elektronik sangat bergantung pada teknologi penandaan laser untuk mencapai ketepatan dan kepatuhan terhadap regulasi global.

Daftar Isi

-

Teknologi Laser Inti yang Mendefinisikan Mesin Penandaan Laser Performa Tinggi

- Memahami Jenis-Jenis Laser CO2, Serat, Diode-Pumped, Hijau, dan UV

- Mengapa Laser Serat MOPA Menawarkan Kendali dan Fleksibilitas yang Lebih Unggul

- Bagaimana Panjang Gelombang Mempengaruhi Kualitas Penandaan pada Berbagai Material

- Parameter Teknis Utama: Daya Laser, Kecepatan Pemindaian, dan Resolusi

- Kompatibilitas Material: Bagaimana Hal Ini Menentukan Ketepatan dan Keketahanan dalam Pelabelan Laser

- Presisi, Kecepatan, dan Kualitas: Indikator Kinerja Utama dari Mesin Penanda Laser yang Unggul

- Aplikasi Industri dan Tren Inovasi yang Mendorong Kemajuan Mesin Penanda Laser

- Bagian FAQ