Kaip lazerinio graviravimo mašinos sąveikauja su medžiagomis

Mokslo pagrindas lazerio ir medžiagos sąveikai

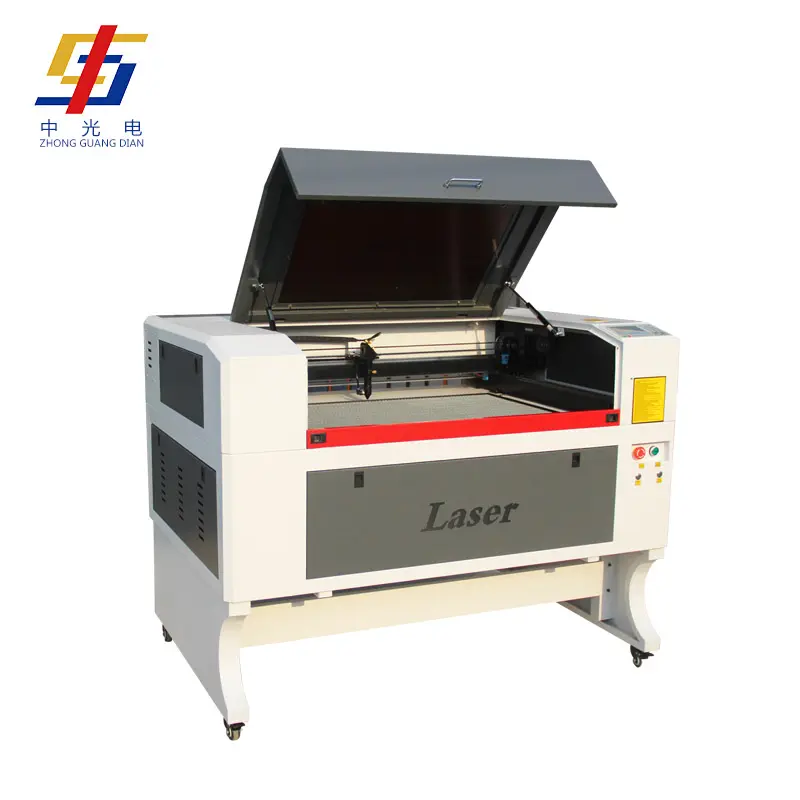

Lazerinė graviruotė veikia, pašalinant medžiagą naudojant sutelktas energijos spindulius, kurie ištirpdo arba garina paviršiaus sluoksnį nepaprastai tiksliai. Šio metodo sėkmė labai priklauso nuo trijų pagrindinių medžiagų susijusių veiksnių: kiek gerai jos sugeria šviesą, jų gebėjimo laidyti šilumą ir kokioje temperatūroje pradeda tirpti. Paimkime pavyzdžiui akrilą – jis sugeria apie 95 % CO2 lazerių, veikiančių maždaug 10,6 mikronų bangos ilgiu, energijos, dėl ko gaunamos itin švarios graviruotės. Aliuminis skiriasi, nes atspindi apie 60 % infraraudonųjų spindulių, todėl ant jo gauti tinkamų žymėjimų reikia daug stipresnių pluoštinių lazerių. Tai paaiškina, kodėl minkštesnės medžiagos paprastai graviruojamos greičiau nei kietesnės, taip pat kodėl anodizuoti aliuminio paviršiai duoda kur kas aiškesnius rezultatus lyginant su įprastais neapdorotais metaliniais paviršiais.

Bangos ilgis ir medžiagos sugertis: kodėl tai svarbu

Lazerio bangos ilgis labai svarbus, nustatant, su kuriomis medžiagomis jis gali efektyviai dirbti. CO2 lazeriai, veikiantys tarp 9,3 ir 10,6 mikrometrų, puikiai tinka organinėms medžiagoms, tokioms kaip mediena ir akrilo paviršiai, nes šios medžiagos ypač gerai sugeria vidurinės infraraudonosios spektro dalies šviesą. Tačiau dirbant su metalinėmis detalėmis, renkamasi pluoštinius lazerius, veikiančius apie 1,06 mikrometro bangos ilgiu, nes jų artimosios infraraudonosios spinduliuotės spektras puikiai tinka elektronų elgsenai plieno ir titano lydiniuose. Daugelis gamyklų pastebėjo, kad finansinant lazerio bangos ilgį galima padidinti graviravimo greitį apie 30 procentų, dirbant su sudėtingomis detalėmis, pagamintomis iš kelių medžiagų, pavyzdžiui, su tais moderniais dėklais, naudojamais elektronikos prietaisuose. Tiksli spektrinė atitiktis yra labai svarbi renkantis įrangą serijinei gamybai, kur svarbu efektyvumas.

Pluoštinis lazeris kontra CO2 lazeris: technologijos pritaikymas medžiagoms

| Gamintojas | Skaidulinis lazeris | CO2 lasers |

|---|---|---|

| Optimalios medžiagos | Metalai, plastikai | Mediena, akrilas, stiklas |

| Graviūros gylis | 0,05–0,5 mm | 0,1–3 mm |

| Tikslumas | ±10 μm | ±50 μm |

Pluoštų lazeriai dominuoja pramoninėse metalo ženklinimo aplikacijose, siūlantys didesnį tikslumą ir ilgaamžiškumą. CO2 lazeriai iki šiol yra standartas ne metaliniams pagrindams, tokiems kaip guminių antspaudų ar architektūrinių modelių apdorojimas. Projektai, kuriuose derinami skirtingi medžiagų tipai – pavyzdžiui, graviruoti metaliniai ženklai, sumontuoti ant medinių pagrindų – dažnai reikalauja dviejų sistemų konfigūracijos, kad būtų pasiekti optimalūs rezultatai visose medžiagose.

Medis ir Medžiaga iš Medžio: Natūralių ir Komponuotų Plokščių Apdorojimas

Natūralaus Medžio Graviravimas: Atsižvelgiant į Tekstūrą, Tankumą ir Galutinį Apdorojimą

Gerų rezultatų pasiekimas medžio graviruojant priklauso nuo trijų pagrindinių veiksnių: medaus tekšlios krypties, medžio tankio ir paviršiaus apdorojimo tipo. Kai dirbama prieš tekšlę, o ne kartu su ja, dauguma graviruotojų pastebi, kad reikia apie 15 procentų didesnės galios, nes šiluma nepaskirstoma tolygiai per medžiagą. Skirtingų rūšių medžių tankis taip pat labai įtakoja įrenginio nustatymus. Paimkime pavyzdžiui liepą, kurios svoris siekia apie 12–15 svarų už kubinį pėdos ilgį. Jei šio minkšto medžio atveju viršijama 65 % galios lygis, jis linkęs degti, o ne švariai pjaustyti. Su ąžuolu yra visiškai kita istorija, nes jo tankis siekia 45–50 svarų už kubinį pėdos ilgį. Šiems kietesniams medžiams tinkamai graviruoti reikia žymiai daugiau energijos. Paviršiaus apdorojimas taip pat turi didelės reikšmės. Neapdorotas riešutmedis sugeria apie 23 % daugiau energijos, palyginti su tuo, kai jis padengtas poliuretanu. Norėdami išvengti neapdorotų paviršių perdegimo, daugelis patyrusių graviruotojų procese faktiškai padidina judėjimo greitį 10–20 procentų.

| Medžio rūšis | Optimalus galios diapazonas | Greičio rekomendacija | Grūdeliavimo apsvarstymas |

|---|---|---|---|

| Lipinis | 50-65% | 400-600 mm/s | Vienodas lygiagretus pjovimas |

| Ąžuolas | 70-85% | 300-450 mm/s | Skersgrūdinis pirminis nuskaitinėjimas |

| Maple | 60-75% | 350-500 mm/s | Degimo žymių sumažinimas |

Darbas su MDF, fanera ir kitomis kompozitinėmis medžiagomis

Kol kas inžinerinės medžiagos užtikrina geresnį vientisumą, jos taip pat kelia tam tikrų problemų dirbtuvių savininkams. Paimkime, pavyzdžiui, MDF – ji gerokai geriau sugeria lazerio energiją nei įprasta mediena, nes visos pluoštinės struktūros yra vienodai suspaustos. Rezultatas? Švaresni, aštresni kraštai atliekant detalią graviravimo darbą. Tačiau yra ir apribojimų. Dėl tų MDF viduje esančių dervos rišiklių pjovimo metu susidaro daug smulkių dulkių dalelių, kurios saugiai tvarkomos tik turint tinkamą HEPA filtravimo sistemą. O kai kalba eina apie fanerą, svarbus yra kokybės lygis. Žemesnės kokybės fanera dažnai iškrinta, kai lazerio galia viršija apie 55 %, ypač blogai, jei bandoma vienu praejimu atlikti gilų pjaunamąjį pjovimą be kelių sluoksnių. Dirbtuvių vadovai tai puikiai žino iš klientų skundų dėl baigiamųjų produktų, kurie suplyšta po siuntimo.

Optimalūs lazerio nustatymai medžiagoms, pagrįstoms mediena (galia, greitis, dažnis)

Naudojant aukštos dažnio impulsus apie 20 tūkstančių iki 50 tūkstančių hercų, šilumos kaupimasis sumažėja maždaug keturiasdešimt procentų šiuose dervinguose kompozitiniuose medžiagose, palyginti su nuolatine banga. Paimkime pavyzdžiui 3 mm storio Baltijos klevmedžio fanerą. Nustatę, kad įrenginys veiktų 80 vatų galia, judant 350 milimetrų per sekundę su dažniu apie 30 kilohercų, bus galima gauti gražius, švarius pjūvius visą medžiagos storį, nesugadinant klijavimo siūlių. Tačiau natūralios medžio rūšys geriau reaguoja į maždaug penkių iki penkiolikos procentų mažesnę galios išeigą ir dvidešimt–trisdešimt procentų didesnį padavimo greitį, lyginant su inžinerinėms medžiagoms tinkančiais parametrais. Tai padeda išvengti negražaus sukietėjusio atrodymo pjūvio kraštuose.

Dūmų, anglinimo ir vėdinimo valdymas medienos apdorojime

Remiantis 2023 m. vidaus oro kokybės tyrimu, oru pagalbomis veikiančios ištraukimo sistemos sumažina ore esančias daleles medžio graviravimo metu apie 74 %. Dirbant su minkštesniais medžiais, nustatėme, kad sumažinus galios nustatymą apie 10 %, tuo pačiu padidinus greitį maždaug 15 %, pavyksta išlaikyti pageidaujamą graviravimo gylį, neleidžiant nemaloniems degimo žymėms atsirasti. O storesniems medžiagoms, ypač virš 12 mm, dauguma specialistų rekomenduoja atlikti kelis pravažiavimus, tarp kurių palikti bent 30 sekundžių aušimo laiką. Tai neleidžia kraštams perkaisti ir sukarti, kas galėtų visiškai sugadinti galutinį paviršiaus apdorojimą.

Metalai: plieno, aliuminio ir kitų pramoninių lydinių graviravimas

Kodėl pluoštiniai lazeriai puikiai tinka metalų graviravimui

Pluošto lazeriai veikia apie 1064 nm, kas atitinka bangos ilgį, kurį metalai sugeria apie septynis kartus geriau lyginant su CO2 lazeriais. Tyrimai, kaip medžiagos sugerja šviesą, patvirtina šį skirtumą. Kadangi metalai sugeria tiek daug tos energijos, pluošto lazeriai gali žymėti tokias medžiagas kaip nerūdijantis plienas, titano paviršiai ir įvairūs dengti metalai, nesugadinant jų formos dėl šiluminės žalos. Šių lazerių impulsinis energijos tiekimas padeda kontroliuoti jų gaminamą šilumą, todėl daugelis gamintojų, dirbančių tokiose srityse kaip lėktuvų dalių gamyba ir medicinos priemonių gamyba, labai pasikliauja jais dirbdami su komponentais, kurių matmenys turi būti tikslūs iki mikrometro.

Nerūdijančio plieno, aliuminio ir atspindinčių metalų ženklinimo metodai

| Medžiaga | Pagrindinis metodas | Dažna taikymo sritis |

|---|---|---|

| Nerūdantis plienas | Žemo dažnio impulsinis graviravimas | Chirurginių instrumentų ženklinimas |

| Aliuminis | Apdorojimas prieš tai naudojant lazeriui saugų graviravimo kremą | Brūkšninio kodo serijavimas |

| Atspindintys metalai (varis/bronzos) | Spindulio defokusuotė (0,2–0,5 mm) | Aksesuarų personalizavimas |

Šios technikos sprendžia specifines problemas: žemos dažnio impulsai sukuria ilgalaikius oksido ženklus ant nerūdijančio plieno, o aliuminio preliminarus dengimas pagerina kontrastą. Spindulio defokusuotė ant atspindinčių paviršių tolygiai paskirsto energiją, sumažindama atspindžio riziką ir gerindama ženklo vientisumą.

Medžiagoms pritaikyti lazerio nustatymai tiksliajai metalo graviruotei

- Nerūdantis plienas : 30 W galia, 800 mm/s greitis, 50 kHz dažnis korozijai atspariems ženklams

- Anodizuotas aliuminimas : 20 W galia, 1200 mm/s greitis, 100 kHz dažnis sluoksnių vientisumui išlaikyti

- Įrankių plienas : 80 W didžiausia galia su 200 ns impulso trukme kietintiems paviršiams

Šie parametrai užtikrina optimalų kontrastą ir struktūrinį vientisumą įvairiems metalurginiams profiliams.

Kliūčių įveikimas dirbant su šilumai jautriais ir labai atspindinčiais paviršiais

Dirbant su šilumai jautriais medžiagomis, tokiomis kaip magnis, būtina pridėti azoto pagalbinį dujinį srautą, kad būtų sustabdyta oksidacija, vykstant graviravimo procesui. Atspindinčioms metalams, tokiems kaip varis ir vario lydiniai, naudojama speciali spindulio formavimo optika. Ji padeda kontroliuoti energijos poveikį medžiagos paviršiui ir sumažinti nepageidaujamus atspindžius. Pagal praėjusiais metais NIST paskelbtą tyrimą, perėjus prie impulsinės pluoštinio lazerio technologijos, pastebimas didelis skirtumas. Paviršiaus atspindžio mažėjimas pasiekė apie 92 procentus, palyginti su tradicinėmis nuolatinės bangos sistemomis. Tai reiškia, kad gamintojai dabar gali nuosekliai ir saugiai graviruoti net ant jautrių paviršių, tokių kaip auksu dengti jungtys ir įvairūs elektriniai komponentai, nesibaimindami žalos, kurią galėtų sukelti atspindžiai.

Plastikai, akrilai ir polikarbonatai: parinkimas ir saugumas

Akrilo, ABS ir stiklo panašių plastikų lazerinis apdorojimas

Kalbant apie medžiagas, naudojamas lazerio graviravimo darbams, akrylas (PMMA), ABS plastikas ir polikarbonatas išsiskiria tuo, kad puikiai tinka įvairiems projektams. Lietas akrylas po pjovimo suteikia labai gražias lygias, skaidrias briaunas, kurios puikiai atrodo ženkluose ir eksponavimo dėžutėse. Polikarbonatas yra gana tvirtas – jis gali ištverti didelius mechaninius poveikius nesulūždamas, todėl puikiai tinka saugos skydams arba mašinų apsaugoms, kur ilgaamžiškumas yra svarbiausias. ABS plastikui reikia papildomo apdorojimo atsargumo, nes netinkamai su tuo susidorojus briaunos linkus lydytis, tačiau kartą įvaldžius techniką, jis netikėtinai gerai tinka pramoninių etikečių ir detalių gamybai. O PETG medžiaga išlaiko tiek skaidrumą, tiek atsparumą karščiui vienu metu, todėl ji naudojama visur – nuo dekoratyvinių skydelių iki tikrųjų veikiančių komponentų įvairiose pramonės šakose.

Nuodingi garai ir pavojai: kurių plastikų reikėtų vengti lazerio graviruojant

Kai PVC ir vinilas susiduria su lazerio energija, jie turi linkį išskirti chloro dujas, kurios gali stipriai dirginti plaučius ir ilgainiui pažeisti įrangą. Medžiagos, turinčios fluoro arba bromo junginių, yra dar blogesnės, nes apdorojimo metu išskiria labai agresyvias garus. Tuo tarpu polistirenas dažniausiai sukelia tirštą juodą dūmą ir palieka lipnią likutį darbo paviršiuje po apdorojimo. Saugumas pirmiausia, žmonės! Prieš pradedant bet kokius lazerio darbus, būtina dvigubai patikrinti, su kokia medžiaga mes dirbame. Toks paprastas klaidingas žingsnis gali sukelti pavojingas cheminės reakcijas, kurių niekas nenorėtų savo dirbtuvėse.

Rekomenduojamos plastikinės medžiagos, suderinamos su lazerio graviravimo įrenginiais

- Išpjautas akrylas : Minimalus iškraipymas ir puiki optinė skaidrumas

- Polipropilenas : Mažas dujų išsiskyrimas, tinka plonų lakštų graviravimui

- Maisto pramonei tinkamas PET : Saugus medicinos prietaisams ir maisto produktams

Šios medžiagos užtikrina patikimą našumą, kildinant minimalias sveikatos arba įrangos priežiūros problemas.

Galios ir greičio reguliavimas pagal plastiko storį ir sudėtį

| Medžiaga | Storis (mm) | Galios (%) | Greitis (mm/s) |

|---|---|---|---|

| Išpjautas akrylas | 3–6 | 25–35 | 400–600 |

| Polikarbonatas | 1–3 | 15–20 | 800–1000 |

| ABS | 2–4 | 20–25 | 300–500 |

Tamsiai spalvotiems plastikams sumažinkite galios naudojimą 10 %, kad išvengtumėte perdegimo. Didinant impulsų dažnį pagerėja paviršiaus struktūros valdymas, ypač naudinga matinėms arba rūsčiuotoms dangoms.

Specialios ir trapios medžiagos: stiklas, keramika, akmuo ir putplastis

Stiklo ir keramikos graviravimas: detaliųjų elementų realizavimas be įtrūkimų

Dirbant su trapiais medžiagomis, tokiomis kaip stiklas ir keramika, reikia labai atidžiai kontroliuoti apdorojimo parametrus, kad jų neįtrūktų gaminant. Remiantis 2021 m. leidiniu „Springer“, gręžant borosilikatinį stiklą impulsinės lazerinės sistemos sumažina šiluminį įtempimą apie 60 %, palyginti su senaisiais nuolatinės bangos metodais. Keramikos plytelių gamintojai nustatė, kad jiems geriausiai tinka impulsų trukmė tarp 30–150 mikrosekundžių. Tai padeda išvengti mikroįtrūkimų atsiradimo, kartu užtikrinant pakankamą skiriamąją gebą iki apie 0,1 mm. Nepamirškime ir skaidrių medžiagų. Šios paprastai reikalauja galios lygio, nustatyto 20–30 % žemesnio nei standartiniai nustatymai, kad būtų išvengta paslėptų pažeidimų po paviršiumi, kurių vėliau niekas nenorėtų spręsti.

Šiluminių įtempių valdymas trapiose medžiagose naudojant impulsinius lazerius

Tinkamai valdyti šilumą yra labai svarbu dirbant su medžiagomis, kurios blogai atlaiko įtrūkimus, pvz., kvartu ir silicio karbidu. Atlikdami tyrimus su 1064 nm pluošto lazeriais, veikiančiais nuo 50 iki 100 kHz, matome apie 45 % sumažėjimą šiluminio smūgio rizikai lydymui skirtai kvarcinei stiklui, kaip nurodyta Springer tyrimų duomenyse dar 2022 m. Praktikoje žmonės dažniausiai pirmiausia pašildo šias medžiagas iki apie 120–150 laipsnių Celsijaus, prieš pradėdami apdirbimą. Taip pat naudojama oro aušinimo technika, kad būtų užtikrinta, jog graviruojamos vietos temperatūra nepakiltų aukščiau nei 300 laipsnių Celsijaus. Šis temperatūros ribinis taškas yra gana svarbus, nes būtent čia dauguma stiklo tipų pradeda rodyti deformacijos požymius, jei apdirbimo metu tampa per karšta.

Akmens ir plytelių apdorojimas naudojant didelės galios CO2 sistemas

Dirbant su granitu ir marmuru, dauguma graviruotojų nustato, kad norint gauti gerai matomus graviravimo įbrėžimus nuo pusės milimetro iki dviejų milimetrų gylio, reikia apie 80–100 vatų CO2 lazerio. Tačiau dirbant su kalkakmeniu ar slenu, situacija šiek tiek keičiasi. Šios medžiagos geriau apdorojamos sumažinus lazerio greitį apie 30 % ir padidinus raišką iki 500–700 DPI. Tokia kombinacija labai padeda tiksliai perkelti detalesnius dizainus ant akmeninės paviršiaus. Kalbant apie priežiūros problemas, tiems, kas dirba su poringomis uolienomis, verta rimtai apsvarstyti vandeniu aušinamų lęšių sistemų įsigijimą. Aušinimas neleidžia susikaupiant nemaloniai dulkėtai medžiagai, kuri dažnai žymiai sutrumpina optikos tarnavimo laiką. Remiantis mūsų testavimo duomenimis, tokios sistemos panašiomis sąlygomis gali trikampiai pailginti optinių komponentų tarnavimo trukmę.

Lazerinė putplasčio ir kompozitinių medžiagų graviravimas: taikymo sritys ir saugumas

Medžiagos, tokios kaip uždarųjų ląstelių putos ir anglies pluoštas, taikomos specializuotose prototipų kūrimo srityse, kur svarbiausios specifinės savybės. Polietileno putų pjaustymui daugelis dirbtuvių naudoja 10–15 vatų diodinius lazerius, nes jie neįkaitina kraštų pjovimo metu. Situacija keičiasi, kai reikia apdoroti keramikos matricos kompozitus – jiems reikalingi 1064 nm bangos ilgio lazeriai, kad būtų galima tinkamai praeiti per apsaugines dengiančias medžiagas. Ypač svarbi sauga dirbant su stiklo pluoštu arba epoksidiniais sluoksniuotaisiais. Būtinos geros ventiliacijos sistemos, kurios sugautų daleles, didesnes nei 5 mikronai. Tai apsaugo ne tik darbuotojus nuo kenksmingo dulkių įkvėpimo, bet ir išlaiko brangią įrangą nuo laipsniško užsikimšimo.

DUK

Kokios medžiagos yra idealios graviravimui lazeriu? Akrilas, nerūdijantis plienas ir medis yra populiarios medžiagos, naudojamos lazeriniam graviravimui dėl jų energijos sugerties savybių. Taip pat gerai tinka stiklo pluoštas, epoksidiniai sluoksniuoti plastikai ir įvairūs plastikai, veikiant konkrečiomis sąlygomis.

Kokia skirtumas tarp šviesolaidinių ir CO2 lazerių? Šviesolaidiniai lazeriai geriau tinka metalams ir siūlo didesnį tikslumą, o CO2 lazeriai gerai veikia ne metalines medžiagas, tokius kaip medis, akrilas ir stiklas.

Kaip apsaugoti trapias medžiagas nuo pažeidimų graviruojant? Naudojant impulsinius lazerinius sistemas galima sumažinti terminę įtampą ir išvengti įtrūkimų. Medžiagų išankstinis pašildymas ir tikslus lazerio nustatymų valdymas yra būtini delikatesniems pagrindams, tokiems kaip stiklas ir keramika.

Kokios saugos priemonės reikalingos lazeriniam plastiko graviravimui? Venkite naudoti PVC, vinilą ar polistireną, kurie skleidžia nuodingus garus. Užtikrinkite tinkamą vėdinimą ir medžiagos vertinimą, kad sumažintumėte sveikatos pavojus.

Turinio lentelė

- Kaip lazerinio graviravimo mašinos sąveikauja su medžiagomis

- Medis ir Medžiaga iš Medžio: Natūralių ir Komponuotų Plokščių Apdorojimas

- Metalai: plieno, aliuminio ir kitų pramoninių lydinių graviravimas

- Plastikai, akrilai ir polikarbonatai: parinkimas ir saugumas

-

Specialios ir trapios medžiagos: stiklas, keramika, akmuo ir putplastis

- Stiklo ir keramikos graviravimas: detaliųjų elementų realizavimas be įtrūkimų

- Šiluminių įtempių valdymas trapiose medžiagose naudojant impulsinius lazerius

- Akmens ir plytelių apdorojimas naudojant didelės galios CO2 sistemas

- Lazerinė putplasčio ir kompozitinių medžiagų graviravimas: taikymo sritys ir saugumas

- DUK